И его технико-экономическое обоснование

Метод получения заготовок для деталей машин, их качество

и точность, определяет объем механической обработки, который,

в свою очередь, устанавливает количество операций, переходов, рабочих ходов технологического процесса. Следует максимально приблизить форму и размеры исходной заготовки к форме и размерам готовой детали при условии наименьшей себестоимости ее изготовления.

Основными видами заготовок для деталей являются заготовки, полученные литьем; обработкой давлением; резкой сортового и профильного проката; комбинированными методами; специальными методами.

На выбор метода получения заготовки влияют следующие факторы: — технологические характеристики материала детали, т.е. его литейные свойства (для отливок) и способность деформироваться при обработке давлением (для поковок), а также структурные изменения материала заготовки в результате применения того или иного метода (расположение волокон в поковках, величина зерна в отливках и т.д.);

- конструктивные формы и размеры заготовки;

- требуемая точность размеров и качество поверхностей;

- величина программы выпуска и время, на которое рассчитано ее выполнение.

В частности, поковки и прокат выбираются в качестве заготовок для деталей типа валов, шестерен, осей, рычагов и др., изготовленных в основном из углеродистой и легированной стали. Эти детали испытывают при эксплуатации большие нагрузки.

Отливки применяют для деталей, изготовленных из чугуна, литейных сталей, цветных металлов и сплавов. Это корпусные детали, маховики, втулки, гильзы и др., к механическим характеристикам которых, в частности к прочности, не предъявляются высокие требования.

Выбор метода получения заготовки определяется:

а) технологической характеристикой материала детали, т. е. его механическими свойствами и способностью претерпевать пластические деформации при обработке давлением, литейными свойствами, а также структурными изменениями материала заготовки;

б) конструктивными формами, массой и размерами заготовки;

в) требуемой точностью выполнения заготовки и качеством ее поверхностных слоев;

г) величиной объема выпуска и временем, на которое рассчитано выполнение этого задания;

д) экономичностью метода получения заготовки.

Выбрать заготовку — это значит установить способ ее получения, определить величины припусков на обработку каждой поверхности

и указать допуски на точность изготовления. При выполнении курсового проекта следует дать краткий анализ существующего на заводе способа получения заготовки, изучить передовые методы получения аналогичных заготовок на других заводах и предложить наиболее рациональный способ получения заготовки.

При разработке заготовки детали необходимо придерживаться следующего порядка изложения:

– выбирается метод получения заготовки с учетом вышеприведенных признаков;

– на все обрабатываемые поверхности по ГОСТ 7505-89 и ГОСТ 26645-85 назначаются припуски и допуски на обработку;

– выполняется чертеж или эскиз заготовки, подсчитывается масса

и коэффициент использования материала;

– рассчитывается стоимость заготовки;

– производится сопоставление нескольких методов получения заготовки с целью выбора более экономичного и рационального варианта.

В курсовом проекте рассматриваются, как минимум, два метода получения заготовки. Стоимость заготовок по рассматриваемым вариантам рассчитывается по следующей методике, с учетом цен, действующих на момент расчета.

Стоимость заготовок из проката

где  —затраты на материал заготовки, руб,

—затраты на материал заготовки, руб,

— технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки

— технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки

где  — приведенные затраты на рабочем месте, руб/ч;

— приведенные затраты на рабочем месте, руб/ч;

— штучное или штучно- калькуляционное время выполнения заготовительной операции (правка, калибровка, резка и др.)

— штучное или штучно- калькуляционное время выполнения заготовительной операции (правка, калибровка, резка и др.)

Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки. При этом необходимо учитывать стандартную длину прутков и отходы в результате некратности длины заготовок этой стандартной длине

где Q — масса заготовки, кг.; S — цена 1 кг. материала заготовки, руб.; q — масса готовой детали, кг.; Sотх — цена 1 т отходов, руб. Стоимость металлов и заготовительные цены на стружку и отходы черных и цветных металлов необходимо узнавать на предприятиях во время прохождения производственной практики.

Стоимость заготовок, получаемых такими методами, как литье в обычные земляные формы и кокили, литье по выплавляемым моделям, литье под давлением, горячая штамповка на молотах, прессах, ГКМ можно определить по формуле

,

,

где  — базовая стоимость 1 т заготовок, руб;

— базовая стоимость 1 т заготовок, руб;  —коэффициенты , зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок.

—коэффициенты , зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок.

Базовую стоимость заготовок (1 т или 1штуки) необходимо узнавать на предприятиях во время прохождения производственной практики.

Коэффициенты выбираются по источнику [1], стр. 33…38.

Экономический эффект для сопоставления способов получения заготовок, при которых технологический процесс механической обработки не меняется, может быть рассчитан по формуле

,

,

где  ,

,  — стоимость заготовки по базовому и проектируемому варианту;

— стоимость заготовки по базовому и проектируемому варианту;

— годовой объем выпуска деталей.

— годовой объем выпуска деталей.

Результаты вычислений рекомендуется сводить в таблицу

Таблица 4— Варианты получения заготовок

| Наименование показателей | 1-й вариант | 2-й вариант |

| Вид заготовки | Прокат круглый | Штамповка на ГКМ |

| Группа сложности | — | |

| Класс точности | h12 | |

| Группа серийности | — | |

| Масса заготовки, кг | 13,9 | 11,6 |

| Масса детали, кг | ||

| Стоимость 1т. заготовок принятых за базу, руб. | ||

| Стоимость 1т. стружки, руб. | ||

| Кт | — | 1,05 |

| Кс | — | 1,2 |

| Кв. | — | 0,84 |

| Км | — | 1,19 |

| Кп | — | 0,95 |

| Стоимость заготовки, руб. | ||

| Экономический эффект | Эг = (20769–18773) 18000 = =35928000 руб. |

При выборе заготовки необходимо решить следующие вопросы:

- установить способ получения заготовки;

- рассчитать припуски на обработку каждой поверхности

- рассчитать размеры и указать допуски на заготовку;

- разработать чертеж заготовки.

Согласно ГОСТ 26645 - 85 [8], точность отливки характеризуется четырьмя показателями:

- классом размерной точности (22 класса);

- степенью коробления (11 степеней);

- степенью точности поверхностей (22 степени);

- классом точности массы (22 класса).

Обязательному применению подлежат классы размерной точности и точности массы отливок.

Стандартом предусмотрено 18 рядов припуска отливок

В технических требованиях чертежа отливки должны быть указаны нормы точности отливки в следующем порядке:

- класс размерной точности;

- степень коробления;

- степень точности поверхностей; ~ класс точности массы;

- допуск смещения отливки.

Пример условного обозначения точности отливки 8-го класса размерной точности, 5-й степени коробления, 4-й степени точности поверхностей, 7-го класса точности массы с допуском смещения 0,8 мм:

Точность отливки 8-5-4-7 См 0,8 ГОСТ 26645 - 85.

Исходным при оформлении чертежа отливки является рабочий чертеж детали, на который наносятся общие припуски; общие допуски, включающие допуски размеров, формы и расположения поверхностей; формовочные уклоны; радиусы сопряжений между стенками отливки. Общие припуски назначаются в зависимости от общих допусков на элементы отливок, вида окончательной механической обработки и порядкового номера ряда припусков отливки, а общий допуск включает допуск линейных размеров отливки и допуск формы и расположения поверхностей элементов отливок

Далее составляются технические требования к отливке, указывается масса и шероховатость ее поверхностей [8].

Согласно ГОСТ 7505-89 [7] на чертежах поковок необходимо обозначить:

- класс точности Т1 - Т5 - в зависимости от применяемого кузнечно-прессового оборудования (молота, пресса, ГКМ и т.д.);

- группу стали: Ml - сталь с массовой долей углерода до 0,35% и легирующих элементов до 2%; М2 - с углеродом св. 0,35% до 0,65% и легирующих элементов - 2 - 5%; МЗ - углерод св. 0,65% и легирующих элементов св. 5%.

- степень сложности — С1 — С4.

В зависимости от этих показателей, а также массы поковки определяется величина исходного индекса, число которых согласно [7] равно 23. По выбранному индексу определяются основные припуски на обработку, допуски и допускаемые отклонения.

В [7] (табл. 20, приложение 3) приведены значения коэффициента Кр для определения ориентировочной расчетной массы поковки в зависимости от характера детали и ее типовых представителей.

Ниже приведен пример расчета и оформления чертежа поковки для детали типа шестерня.

Данный расчет включает выбор:

1. Значений припусков и кузнечных напусков, размеров поковки и их допускаемых отклонений.

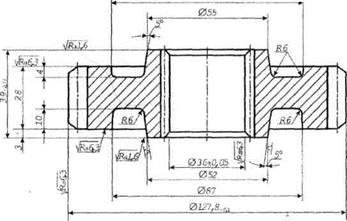

Пример .Необходимо выбрать метод получения заготовки детали "шестерня" (рис. 1) и разработать чертеж заготовки.

Штамповочное оборудование - кривошипный горячештамповочный пресс (КГШП).

Нагрев заготовки - индукционный.

1. Исходные данные по детали.

1.1. Материал - сталь 45ХН2МФА (по ГОСТ 4543): 0,42 - 0,5% С; 0,17 - 0,37% Si; 0,5 - 0,8% Мп; 0,8 - 1,1% Сг; 1,3 - 1,8 Ni; 0,2 - 0,3% Mo; 0,1-0,18% V.

1.2. Масса детали- 1,83 кг.

2. Исходные данные для расчета:

2.1. Масса поковки -3,3 кг (расчетная): расчетный коэффициент Кр = 1,8 (см. приложение 3 [7]); 1,83 х 1,8 = 3,3 кг.

2.2. Класс точности - ТЗ (см. приложение 1 [7]).

2.3. Группа стали - М2 (см. табл.1 [7]).

Средняя массовая доля углерода в стали 45ХН2МФА 0,46% С, суммарная доля легирующих элементов - 3,81% ( 0,27% Si; 0,65% Мл; 0,95% Сг; 1,55% Ni; 0,25% Mo; 0,14% V).

2 4. Степень сложности - CI (см. приложение 2 [7]).

Размеры описывающей поковку фигуры (цилиндр), мм:

диаметр 134,2 (127,8 х 1,05);

высота41 (39 х 1,05) (где 1,05 -коэффициент). 26

Масса описывающей фигуры (расчетная) - 4,55 кг; Gn/G,j,= 3,3/4,56 = 0,72.

2.5. Конфигурация поверхности разъема штампа П (плоская) (см. табл. 1 [7]).

2.6. Исходной индекс - 10 (см. табл. 2 [7]).

089

Рисунок 1

3. Припуски и кузнечные напуски [7]:

3.1. Основные припуски на размеры (см. табл. 3 [7]), мм:

1,6 - диаметр 127,8 мм и чистота поверхности 6,3;

1.4 - диаметр 36 мм и чистота поверхности 6,3;

1.5 -толщина 39 мм и чистота поверхности 1,6; 1,5 - толщина 28 мм и чистота поверхности 6,3

3.2. Дополнительные припуски, учитывающие:

- смещение по поверхности разъема штампа - 0,3 мм (см. табл. 4[7]);

- отклонение от плоскостности - 0,3 мм (см. табл. 5 [7])

3.3. Штамповочный уклон:

- на наружной поверхности - не более 5° принимается 5°;

- на внутренней поверхности - не более 7° принимается 7°.

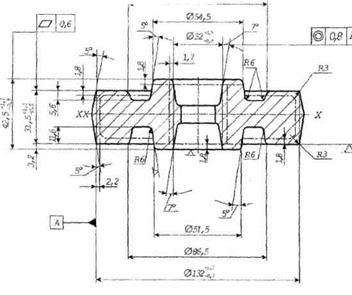

4. Размеры поковки и их допустимые отклонения (рис. 2):

4.1. Размеры поковки, мм:

диаметр 127,8 + (1,6 + 0,3) х 2 = 131,6, принимается 132;

диаметр 36 - (1,4 + 0,3) х 2 = 32,6, принимается 32;

толщина 39 + (1,5 + 0,3) х 2 = 42,6, принимается 42,5;

толщина 28 + (1,5 + 0,3) х 2 = 31,6, принимается 31,5

4.2. Радиус закругления наружных углов - 2,0 мм (минимальный) принимается 3,0 мм (см. табл. 7 [7]).

4.3. Допускаемые отклонения размеров (см. табл. 8 [7]), мм:

диаметр 132±0,71,3 ,

диаметр 32±0,90,5,

толщина 42,5±0,51,1,

толщина 31,5±0,51.1.

4.4. Неуказанные предельные отклонения размеров - по п. 5.5 [7].

4.5. Неуказанные допуски радиусов закругления - по п.5.23 [7].

4.6. Допускаемая величина остаточного облоя 0,7 мм - по п. 5.8 [7].

4.7. Допускаемое отклонение от плоскостности 0,6 мм – по п. 5.16 [7].

4.8. Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки 0,8 мм (см. табл. 12 [7]).

4.9. Допускаемое смещение по поверхности разъема штампа 0,6 мм (см. табл. 9 [7]).

4.10. Допустимая величина высоты заусенца 3,0 мм по п. 5.10 [7].

Ǿ 90

Рисунок 2

Для изготовления деталей методами резания и пластической деформации применяют также сортовой, специальный прокат и профили.

Для механической обработки на токарных автоматах и револьверных станках рекомендуется применять калиброванный прокат по ГОСТ 7417-75 диаметром до 100 мм. Холодную высадку деталей на пресс-автоматах также рекомендуется производить из калиброванного проката диаметром о 25 мм.

Специальный прокат применяется в массовом и крупносерийном производстве. При. этом иногда полностью исключается механическая обработка деталей.

Гнутые профили (открытые, закрытые и многослойные) используются для уменьшения массы и увеличения жесткости деталей. Экономия металла и уменьшение трудоемкости обработки при их применении составляют соответственно 30 - 70 % и 20 - 40 %.

Дата добавления: 2016-12-08; просмотров: 4133;