Способы повышения производительности

Применение электродов диаметром более 8 мм обычно не позволяет повысить производительность процесса, так как увеличивающаяся при этом масса электрода и держателя (в связи с повышением силы сварочного тока) приводит к быстрому утомлению сварщика. То же наблюдается при ручной дуговой сварке трехфазной дугой. Эти способы могут находить ограниченное применение при ванной сварке стержней арматуры железобетонных конструкций. Однако и здесь предпочтительнее применение одного электрода.

В зарубежной практике находят широкое применение высокопроизводительные электроды с железным порошком в покрытии. В основном они применяются для сварки угловых швов в нижнем положении на металле различной толщины. Сварные швы имеют плавные переходы к основному металлу, разбрызгивание незначительно. Производительность при сварке некоторыми марками электродов соизмерима с производительностью механизированной сварки (до 13 кг/ч).

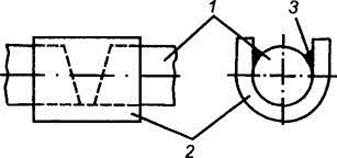

При ванной сварке расплавление основного металла осуществляется дугой и частично за счет теплоты, передаваемой изделию перегретым жидким металлом сварочной ванны (рис. 3.22). Поэтому сварку проводят при повышенной силе тока. Стык стержней собирают с зазором в формах: стальной остающейся или медной съемной многократного использования, или графитовой одноразового использования.

Сварку начинают в нижней части формы, расплавляя дугой нижние кромки стыка. До окончания сварки металл в верхней части сварочной ванны стараются поддерживать в расплавленном состоянии на возможно большую глубину и обязательно на всю ширину разделки и формы. Шов наплавляют несколько выше поверхности стержней. Процесс проводят вручную, хотя и были попытки создания установок для механизированной сварки, в которых расплавление электрода происходило автоматически, а их смена выполнялась вручную. Однако установки оказались сложными в эксплуатации и малопроизводительными.

Рис. 3.22. Сборка под ванную сварку горизонтальных стержней арматуры: 1 - стержни; 2 - форма; 3 - прихватки полосы

Повышение производительности процесса достигается также применением электродов, содержащих в покрытии железный порошок. С применением этих электродов сварка возможна только в нижнем положении, так как при сварке в других пространственных положениях увеличенный размер сварочной ванны приводит к вытеканию из нее расплавленного металла. Техника сварки швов в нижнем положении также усложняется по этой причине, но принципиально не отличается от сварки обычными электродами.

При сварке с глубоким проваром (опиранием электрода, погруженной дугой и т. д.) повышение производительности сварки достигается за счет более глубокого проплавления основного металла. Сварку выполняют специальными электродами, дающими при их расплавлении козырек повышенных размеров, на который и опирают электрод. Сварщик, удерживая электрод под углом 70 ... 85° к поверхности изделия, перемещает его вдоль свариваемых кромок без поперечных колебаний. Используется максимально допустимый ток. Выделяющиеся при расплавлении электрода газы, оттесняя расплавленный металл сварочной ванны из-под дуги, увеличивают глубину проплавления, которая регулируется изменением угла наклона электрода и скоростью его перемещения. Сварку выполняют в нижнем положении стыковых и угловых швов.

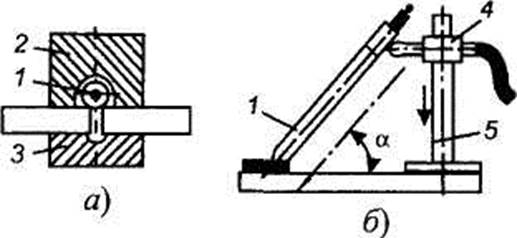

При способах сварки лежачим и наклонным электродами также применяют специальные электроды, расплавление покрытия которых, образуя козырек определенных размеров, предупреждает короткое замыкание дуги. Повышение производительности труда достигается за счет того, что один сварщик одновременно обслуживает несколько постов. Лежачим электродом (рис. 3.23, а) сваривают стыковые и нахлесточные соединения и угловые швы на стали толщиной 0,5 ... 6 мм. Используют электроды диаметром 2,5 ... 8 мм и длиной до 2000 мм. Электрод укладывают на стык, подлежащий сварке, и накрывают сверху массивным медным бруском, изолированным бумагой от изделия, для предупреждения возможного обрыва дуги из-за деформации электрода при его расплавлении. Дугу зажигают замыканием рабочего конца электрода угольным стержнем или металлическим электродом. Она перемещается по мере расплавления электрода. Для сварки этим способом удобнее использовать специальные станки.

Рис. 3.23. Сварка лежачим и наклонным электродами:

/ - электрод; 2 - медный брусок;

3 - медная съемная подкладка;

4 - обойма; 5 - штатив

Способ сварки наклонным электродом (рис. 3.23, 6) разработан в СССР в середине 30-х годов. В настоящее время его применяют за границей под названием гравитационная сварка. При сварке электрод закрепляют в штативе, устанавливаемом на поверхность изделия, через изолирующую подкладку; по мере его оплавления он опускается с обоймой под действием веса или пружины. Токоподвод осуществляется непосредственно к электроду или обойме. Глубину проплавления и ширину шва регулируют изменением угла наклона электрода.

Иногда используют сварку пучком электродов и наплавку гребенкой электродов.

На практике в небольшом объеме находят применение установки для механизированной дуговой сварки металлическими электродами с покрытием (штучными). В них поддержание дуги и ее перемещение вдоль свариваемых кромок происходит автоматически. Электроды сменяют вручную при остановке перемещения автомата или без его остановки. Повышение производительности процесса сварки достигается за счет обслуживания сварщиком двух установок и более.

Техника сварки кольцевых стыков труб. Сварка кольцевых стыков трубопроводов имеет некоторые специфические особенности. Обычно сваркой выполняют швы на трубах диаметром от десятков миллиметров до 1440 мм при толщине стенки до 16 мм и более. При толщине стенки труб из низкоуглеродистых и низколегированных сталей до 8 ... 12 мм сварку можно выполнять в один слой. Однако многослойные швы имеют повышенные механические свойства, определяемые положительным влиянием термического цикла последующего слоя на металл предыдущего слоя, поэтому сварку труб преимущественно выполняют в два слоя и более. Рекомендуемое число слоев шва зависит от толщины стенки:

Толщина стенки (мм)................... 4 ... 5 6... 9 10 ... 12 13 ... 15

Число слоев (не менее)................. 2 3 4 5

Наиболее распространена сварка труб с V-образной разделкой кромок с суммарным углом скоса кромок 50 ... 60°. Перед сваркой стыки собирают в специальном приспособлении или на прихватках:

Стыки труб можно сваривать в поворотном, когда трубу можно вращать, или в неповоротном положении. Сварку швов первого типа выполняют обычно в нижнем положении без особых трудностей, хотя сложно проварить корень шва, так как его формирование ведется чаще всего на весу. Сварка неповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами: каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3 ... 5 мм.

Основное преимущество способа сварки покрытыми - универсальность по свариваемым материалам, по виду сварных соединений и конструкций. Практически все конструкционные металлические материалы (стали, чугуны, медные, никелевые, алюминиевые сплавы). Все виды соединений во всех пространственных положениях начиная с толщины один миллиметр, в том числе в труднодоступных местах.

Преимущество - простота применяемого оборудования, низкая стоимость его приобретения и эксплуатации.

Недостатки : присутствие субъективного фактора (результат зависит от сварщика), соответственно, требуется подготовка высококвалифицированных рабочих, высокий уровень заработной платы. Нет стабильности качества получаемых соединений, т.е. больше затраты на контроль и исправление дефектов.

Недостаток - низкая производительность по сравнению с механизированными способами сварки. Скорость однопроходной ручной сварки штучными электродами - 10...20 м/час.

Основная область применения : строительно-монтажные и ремонтные работы в строительстве и промышленности.

Этот способ применяется также для наплавки в мелкосерийном производстве и ремонте. Иногда используется для резки тонколистового материала.

ДУГОВАЯ СВАРКА УГОЛЬНЫМ ЭЛЕКТРОДОМ БЕЗ ЗАЩИТЫ

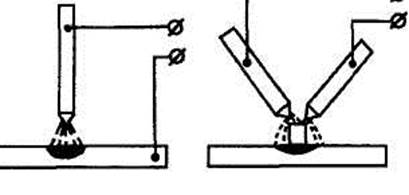

В настоящее время сварку угольным электродом применяют редко -при изготовлении изделий из низкоуглеродистой стали толщиной до 3 мм, при сварке или ремонте изделий из цветных металлов и сплавов или чугуна. Для сварки используют графитовые или угольные электроды, рабочий конец которых в зависимости от диаметра на длине 10 ... 20 мм затачивают на конус с притуплением 1,5 ... 2 мм. Дуга горит (рис. 3.24) между рабочим концом электрода и изделием - дуга прямого действия. Дуга косвенного действия горит между двумя электродами.

Графитовый или угольный электрод в процессе сварки не расплавляется, его расход незначителен и связан только с испарением. Шов образуется за счет расплавления кромок основного металла или присадочного прутка (если он используется). Сварку дугой прямого действия обычно ведут на постоянном токе прямой полярности, что обеспечивает достаточную устойчивость дуги, меньший расход электрода и предохраняет металл от науглероживания при коротких дугах.

а) б)

Рис. 3.24. Сварка угольной дугой прямого (а) и косвенного (б) действия

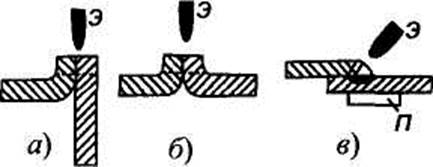

Рис. 3.25. Соединения, свариваемые угольной дугой:

а - односторонняя отбортовка; б - двусторонняя отбортовка; в - угловой шов в нахлесточном соединении; Э - электрод; П – подкладка.

Кромки под сварку обычно имеют отбортовку (рис. 3.25); собирают их с помощью точечной сварки, струбцин, зажимов, прихваток и т.д., обеспечивающих плотное прилегание отбортованных участков во избежание прожогов. При сварке кромки расплавляют без присадочного металла. Однако при повышенных зазорах или случайных прожогах следует использовать проволоку диаметром 1,5 ... 2 мм, подавая ее в дугу для подварки. При необходимости использования присадочного металла его можно предварительно укладывать на свариваемые кромки.

Сварку угольным электродом обычно выполняют только в нижнем положении. При ручной сварке дуга возбуждается касанием электродом кромок, электрод перемещают с короткими поперечными колебаниями. При автоматической сварке дугу возбуждают замыканием дугового промежутка угольным или графитовым стержнем. Электрод перемещается без поперечных колебаний. Вылет электрода из держателя обычно не превышает 75 мм. Для стабилизации дуги применяют пасты или порошки, содержащие легкоионизирующиеся компоненты, наносимые на кромки. В некоторых случаях для улучшения качества швов можно использовать флюсы, по составу такие же, как и при газовой сварке. Величину сварочного тока для угольных и графитовых электродов выбирают в зависимости от диаметра электрода:

Сварку угольной дугой обычно выполняют без защиты зоны сварки от атмосферного воздуха. Однако в некоторых случаях можно применять углекислый газ или флюс.

Угольной дугой косвенного действия сваривают значительно реже. Для ее питания используют переменный ток. Проплавление свариваемых кромок зависит от силы тока дуги, скорости ее перемещения, а также ее

Оборудование для сварки покрытыми электродами : трансформаторы или выпрямители, обычно, нестабилизированные. Сварка на переменном токе, в связи с отсутствием потерь на выпрямление, даёт экономию примерно 15% электроэнергии. Поэтому углеродистые и низколегированные стали целесообразно варить на переменном токе. Для высоколегированных сталей электроды имеют, обычно, основное покрытие, поэтому сварка ведётся на постоянном токе обратной полярности. На обратной полярности, при использовании плавящихся электродов, дуга горит значительно стабильнее, кроме того, на больших токах (более 300 А) тепловыделение на аноде заметно больше, чем на катоде. Разница может достигать 30%, что нужно для увеличения скорости расплавления электродного металла.

Дата добавления: 2016-11-28; просмотров: 951;