Загальобмінна вентиляція

Для забезпечення чистоти повітря робочої зони й оптимальних значень параметрів мікроклімату важливим заходом є організація загальобмінної вентиляції приміщення.

Розрахунок загальобмінної вентиляції механічних і складальних цехів роблять за визначенням теплових надлишків, тому що в місцях виділення шкідливих речовин має бути завжди організована система місцевої вентиляції.

Кількість повітря, яку необхідно подавати загальобмінною вентиляцією, (метр кубічний за секунду) визначають за наступною формулою:

, (36)

, (36)

де Q – кількість тепла, що виділяється всіма джерелами, кВт;

С – теплоємність повітря, кДж/(кг∙ К);

– густина повітря при температурі tпр, кг/м3;

– густина повітря при температурі tпр, кг/м3;

tв, tпр – температура повітря, що виходить та припливає, оС.

Властивості повітря у залежності від температури визначають за даними табл. 13. За температуру припливного повітря беруть середнє значення температур повітря для розглянутого періоду року.

Таблиця 13 – Фізичні властивості повітря

| Температура, оС | Теплоємність, кДж/(кг∙ К) | Щільність, кг/м3 |

| - 20 | 1,009 | 1,395 |

| - 10 | 1,009 | 1,342 |

| 1,005 | 1,293 | |

| 1,005 | 1,247 | |

| 1,005 | 1,205 | |

| 1,005 | 1,165 | |

| 1,005 | 1,128 |

Температуру повітря, що виходить, визначають виходячи з необхідного значення температури робочої зони

, (37)

, (37)

де tр.з. – температура повітря робочої зони (вибирають відповідно до вимог ГОСТ 12.1.005-88 у залежності від категорії робіт з ваги і періоду року за додатком Л), оС;

Н – висота приміщення, м;

- градієнт збільшення температури за висотою (набуває значення в інтервалі 0,5 - 1,5) , оС/м.

- градієнт збільшення температури за висотою (набуває значення в інтервалі 0,5 - 1,5) , оС/м.

Основними джерелами виділення тепла в механічних і складальних цехах є:

- тепловиділення верстатів;

- тепловиділення від ламп штучного освітлення;

- тепловиділення від працюючих людей;

- тепловиділення від сонячної радіації.

Тепловиділення від верстатів (кВт) залежать від потужності встановлених електродвигунів, ступеня її використання, умов роботи верстатів і визначаються за формулою:

(38)

(38)

де N - номінальна потужність електродвигунів верстатів, кВт;

Кзав - коефіцієнт завантаження електродвигунів (0,5 - 0,8);

Код - коефіцієнт одночасної роботи (0,5 - 1,0);

- коефіцієнт корисної дії при даному завантаженні.

- коефіцієнт корисної дії при даному завантаженні.

Коефіцієнт корисної дії при даному завантаженні визначають за формулою:

(39)

(39)

kп – поправочний коефіцієнт, що враховує повноту завантаження (при коефіцієнт завантаження більшому чи рівному 0,8 поправочний коефіцієнт дорівнює 1, при менших значеннях визначається за каталогами);

- коефіцієнт корисної дії електродвигуна при повному навантаженні, визначається за каталогами чи за даними табл. 14.

- коефіцієнт корисної дії електродвигуна при повному навантаженні, визначається за каталогами чи за даними табл. 14.

Таблиця 14 – Залежність коефіцієнт корисної дії електродвигуна від його номінальної потужності, кВт

| N | Менше 0,5 | 0,5…5 | 5…10 | 10…28 | 28...50… | Більше 50 |

| 0,75 | 0,84 | 0,85 | 0,88 | 0,9 | 0,92 |

При роботі металорізальних верстатів на випар МОР витрачається 0,1 кВт, що надходить у приміщення у виді схованого тепла.

Кількість тепла, що виділяється працюючими людьми, (Вт) визначають за формулою:

Q = n q, (40)

де q – тепловиділення однієї людини, Вт/люд;

n – кількість працюючих людей.

Тепловиділення однієї людини беруть у середньому рівним 80 Вт.

Кількість тепла, що виділяється джерелами штучного освітлення, (Вт) визначають за формулою:

Q = P E, (41)

де Р – потужність ламп, з урахуванням їх кількості, Вт;

Е – коефіцієнт, що враховує втрати тепла (0,55).

Тепловиділення від сонячної радіації (Вт) визначають за формулою:

Q = m S k Qc, (42)

де m – кількість вікон;

S – площа одного вікна, м2;

K – коефіцієнт, що враховує оскління віконних прорізів (для подвійного оскління дорівнює 0.6);

Qc – тепло, що надходить від одного вікна, Вт/м2.

Виділеннями тепла від сонячної радіації в холодний період року можна зневажити.

Видалення повітря роблять з верхньої зони вентиляторами на криші в одноповерхових будинках і центобіжними вентиляторами через мережу повітроводів, прокладених під стелею, у багатоповерхових будинках.

У цехах порівняно невеликої висоти (до 6 м) доцільно влаштовувати розосереджену подачу повітря у верхню зону повітроводами рівномірної подачі, плафонами, перфорованими повітроводами. У цехах великої висоти і із широкими прольотами рекомендується повітророздаючі пристрої встановлювати на висоті до 4 м від підлоги і роздавати повітря горизонтальними струменями, наприклад, через повітророзподільники.

Застосування в теплий період року адіабатичного охолодження припливного повітря в 2 – 3 рази збільшує робочу різницю температур і відповідно зменшує необхідний повітрообмін. Доцільність такого рішення необхідно економічно обґрунтовувати для реальних умов.

Приклад. Розрахувати кількість повітря, яке необхідно подавати загальобмінною вентиляцією. У цеху встановлене устаткування, загальна потужність якого складає 170 кВт, середня потужність одного електродвигуна не перевищує 10 кВт. Коефіцієнт завантаження електродвигунів складає не менше 0,8. У цеху працюють 60 чоловік, категорія робіт з ваги IIб (вага деталі не перевищує 10 кг). Приміщення освітлюється 20 лампами потужність 700 Вт, висота приміщення складає 7 м. Розрахунок зробити для періоду року із середньою температурою -10оС.

Рішення. Температура повітря робочої зони, відповідно до вимог ГОСТ 12.1.005-88 для категорії робіт з ваги IIб для холодного періоду року (середня температура складає -10оС) складає 18оС (додаток Л, таблиця Л.2).

Температура повітря, що іде, складає (37)

Властивості припливного повітря при температурі -10оС визначає за даними табл. 13

.

.

Кількість тепла, що виділяють верстати, визначаємо за формулами (38), (39) і даними табл. 14

Q = 170 • 0,8 • 0,7/0,85 = 112 кВт.

Кількість тепла, що виділяється працюючими людьми, визначаємо за формулою (40)

Q = 60 • 80 = 4800 Вт = 4,8 кВт.

Кількість тепла, що виділяється джерелами штучного освітлення, визначаємо за формулою (41)

Q = 700 • 20 • 0,55 = 7700 Вт = 7,7 кВт.

Кількістю тепла, що надходить від сонячної радіації в холодний період року, можна зневажити.

Кількість повітря, яке необхідно подавати загальобмінною вентиляцією, визначаємо за формулою (36)

Розрахована система загальобмінної вентиляції забезпечить виконання нормативних вимог з якості повітря робочої зони.

Місцева вентиляція

При створенні надійних і ефективних систем витяжної вентиляції металорізальних верстатів необхідно враховувати особливості технологічного процесу, вплив інструмента, що рухається, оброблюваної заготівлі і вузлів верстата на характер усмоктування місцевого відсмоктувача, фізичні властивості шкідливих виділень, що утворюються, простоту і зручність обслуговування вентиляційної системи.

Робота на металорізальних верстатах супроводжується виділенням пилу і стружки. При використанні для охолодження інструмента мінеральної олії чи емульсії в повітря виділяються аерозолі цих рідин. Кількість парів води, аерозолю олії і емульсолу, що виділяються при роботі верстатів, наведене в табл. 15. Величини віднесені до 1 кВт потужності встановлених електродвигунів.

Пил утворюється при шліфуванні, поліруванні матеріалів, а також при гострінні, свердлінні та фрезеруванні тендітних матеріалів – чавуна, бронзи, латуні й інших.

Таблиця 15 - Кількість парів води, аерозолю олії і емульсолу, що виділяються при роботі верстатів, г/год∙ кВт

| Устаткування | Аерозоль олії | Аерозоль емульсолу | Пари води |

| Металорізальні верстати при масляному охолодженні | 0,2 | - | - |

| Металорізальні верстати при емульсійному охолодженні | - | 0,0063 | |

| Шліфувальні верстати при охолодженні емульсією | - | 0,165 | |

| Шліфувальні верстати при охолодженні кіл олією | - | - |

Кількість пилу, що виділяється, при шліфуванні залежить в основному від розмірів і твердості оброблюваного виробу, діаметра й окружної швидкості кола, а також від ширини шліфування і режимів різання. Заточення і тонке шліфування виробу супроводжуються виділенням 25 – 50 г/год пилу, при грубому шліфуванні кількість пилу коливається в інтервалі 100 – 300 г/год машинного часу [37]. Кількість пилу, що виділяється, при обробці тендітних матеріалів залежить від властивостей оброблюваного матеріалу, режимів різання, кількості та розмірів крайок різального інструмента. Наприклад, при гострінні різних матеріалів обсяг шару, що знімається, у см3/хв можна розрахувати за формулою:

(43)

(43)

де t – глибина різання, см;

s – подача, см;

v – швидкість різання, см/хв.

Кількість стружки, що знімається, і пилу в кг/год

(44)

(44)

де  - густина оброблюваного матеріалу, кг/м3.

- густина оброблюваного матеріалу, кг/м3.

При фрезеруванні різних матеріалів циліндричними і дисковими фрезами обсяг шару, що знімається, у сантиметрах кубічних за хвилину

(45)

(45)

де t – глибина фрезерування, см;

sm – подача, см/хв;

В – ширина фрезерування, см.

Сумарна кількість стружки і пилу, що утвориться при обробці матеріалів одночасно на декількох верстатах визначають за формулою

, (46)

, (46)

де Gi – кількість стружки і пилу, що утвориться при роботі одного верстата;

n – кількість верстатів;

– коефіцієнт, що враховує одночасну роботу верстатів (0,5 – 0,7, зі збільшенням кількості верстатів він зменшується).

– коефіцієнт, що враховує одночасну роботу верстатів (0,5 – 0,7, зі збільшенням кількості верстатів він зменшується).

Пилостружкоприймачі, що застосовуються в системах місцевої витяжної вентиляції верстатів, відрізняються великою розмаїтістю конструкції. До устаткування, що “порошить”, у механічних цехах відносять заточувальні, шліфувальні, обдирні верстати, що працюють без застосування МОР. Для перерахованих верстатів пилостружкоприймачі виготовляють у виді всмоктувальних воронок чи кожухів. Воронки ставлять у тих випадках, коли верстат не можна обладнати кожухом. Вхідний перетин всмоктувальних воронокробиться круглим, квадратним чи прямокутним з відношенням сторін не більш 2:1. Рекомендуються наступні перетини вхідних отворів воронок: для заточувального верстата 70х90 мм, для універсально-заточувального 90х120 мм.

На рис. 2 показана номограма, що дозволяє визначити витрату повітря, що забезпечує ефективне видалення шкідливих виділень і відстань, що рекомендується, від зрізу воронки до найближчої крайки абразивного кола [36].

х - відстань від воронки до найближчої крайки кола, мм; L – кількість повітря, що видаляється, м3/год; d - діаметр круглої воронки, мм; f - площа перетину прямокутної воронки, см2.

Рисунок 2 – Номограма для розрахунку обсягу повітря, що відсмоктується від воронок верстатів:

Кожухи, що застосовуються для процесів обробки абразивним, ельборовим чи алмазними колами, виконують, як правило, не тільки функції захисту при руйнуванні кола, але є складовою частиною вентиляційної системи. Вони повинні забезпечувати таке формування повітряних потоків у зоні різання і навколо обертового кола, щоб забезпечити ефективне уловлювання шкідливостей, що утворяться .

Кількість повітря, що забезпечує ефективне уловлювання пилу, залежить від окружної швидкості обертання кола і розташування всмоктувального отвору кожуха стосовно напрямку факелу пилу. Кількість повітря, що відсмоктується від кожухів сухих абразивних кіл, метрів кубічних за годину, відповідають більшої з величин, обумовлених за формулами

(47)

(47)

(48)

(48)

де F - площа перетину отвору кожуха, м2;

v0 – швидкість повітря в всмоктувальному отворі, м/с;

D – діаметр кола, мм;

k – коефіцієнт, що залежить від типу кола і рівний 2 для заточувальних і шліфувальних верстатів з абразивними колами; 4 для полірувальних верстатів з войлочними колами; 6 для полірувальних верстатів з матер'яними колами.

Швидкість повітря в всмоктувальному отворі залежить від напрямку факелу пилу й окружної швидкості кола vк:

- при напрямку пилового факелу безпосередньо в отвір кожуха v0 = 0,25vк;

- при напрямку пилового факелу уздовж засмоктуваного отвору кожуха v0 = (0,3...0…0,45)vк.

Для орієнтованих розрахунків, незалежно від конструкції захисного знепилюваного пристрою, обсяг повітря, що відсмоктується, метрів кубічних за годину, іноді визначають за формулою

L = 1,2 D (49)

L = 1,2 D (49)

На токарських і фрезерних верстатах часто застосовують відкидні екрани для огородження зони різання від стружки, що розлітається. Доцільно для операцій зв'язаних з виділенням пилу (обробка чавуна й інших тендітних матеріалів), укриття обладнати витяжною вентиляцією. У даному випадку вентиляцією віддаляється тільки пил. Стружку, що утвориться, робітник періодично через спеціальний отвір направляє до збірника.

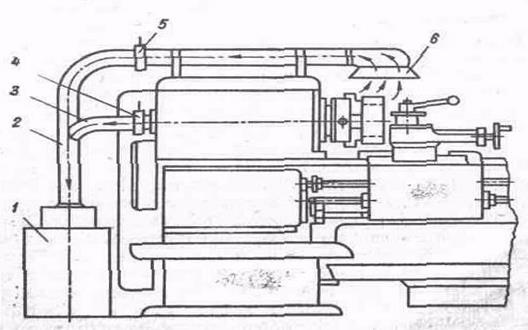

Пиловідсмоктуючий пристрій для токарського верстата поданий на рис. 3. Він забезпечує уловлювання пилу поблизу патрону при зовнішнім гострінні і розточенні отворів у тендітних матеріалах, що сильно порошать. Пристрій містить у собі індивідуальний агрегат, що відсмоктує, 1, повітроводи 2 і 3, шибери 4 і 5 і зонт 6 приймача пилу. Для підвищення ефективності уловлювання пилу при зовнішнім гострінні повітровод 3, підключений до шпинделя верстата, перекривається шибером 4, що збільшує швидкість всмоктування повітря через зонт. При зовнішнім гострінні необхідно прагнути, щоб зонт розташовувався від зони різання на мінімально припустимій відстані. У випадку розточення отворів шибер 5 повинний перекривати повітровід 2, а видалення пилу з зони різання здійснюється через порожній шпиндель верстата і повітровід 3.

Швидкість повітряного потоку, яка необхідна для транспортування пилу і стружки, обумовлюється швидкістю їхнього витання і залежить від форми, розмірів і маси часток. При гострінні тендітних матеріалів на верстатах середнього розміру швидкість витання чавунної стружки складає 6 – 10 м/с, при обробці графіту, текстоліту, деревного пластику 5,0 – 7,5 м/с. Для транспортування відходів швидкість повітряного потоку повинна в 2 – 3 рази перевищувати швидкість витання стружки і братися за даними табл. 16.

Рисунок 3 – Пиловідсмоктуючий пристрій для токарського верстата

Кількість повітря, необхідне для видалення пилу, метрів кубічних за годину, визначають за формулою

(50)

(50)

де vтр – швидкість транспортування матеріалу, м/с.

Таблиця 16 – Швидкість транспортування матеріалів

| Матеріал і його характеристика | Швидкість на ділянках, м/с | |

| вертикальних | горизонтальних | |

| Змішаний абразивний і металевий пил | ||

| Змішана стружка і пил тендітних пластичних матеріалів | ||

| Стружка дрібна алюмінієва, чавунна, тендітних бронз і латуні (маса елемента стружки до 200 мг) | ||

| Те ж (маса елемента стружки від 200 до 800 мг) |

При механічній обробці тендітних матеріалів для видалення стружки і пилу найбільш раціональним є пристрій пневмотранспорту.

Пневматична система безупинного видалення пилу і стружки від різальних інструментів складається з наступних основних елементів: спеціальних пилостружкоприймачів, транспортної мережі, стружковідділювача, пиловідділювача і побудника тяги повітря.

Рекомендуються наступні типи вентиляторів: при загальній втраті тиску у вентиляційній системі до 11760 Па - вентилятори високого тиску типу Ц8-18 і Ц8-11; при втраті тиску до 3920 Па — вентилятори типу Ц7-40; до 2450 Па — різні типи відцентрових вентиляторів загальпромислового призначення. Аеродинамічні характеристики вентиляторів, що найбільш часто застосовуються для систем місцевої витяжної вентиляції металорізальних верстатів, приведені в [36].

Для очищення повітря, що видаляється з зони різання верстатів, від середньодисперсного (розмір часток до 10 мкм) і крупнодисперсного (розмір часток більш 50 мкм) пилу, а також стружки широке застосування знайшли циклони. Відділення пилу в циклонах засновано на принципі центробіжної сепарації. Ефективність очищення повітря збільшується (до 90 % і більше) при зменшенні діаметру циклона, тому часто замість одного циклону великого діаметра ставлять паралельно кілька циклонів меншого діаметра. Кількість пилу, що надходить після циклона, (кг/год) визначають по формулі

(51)

(51)

де Gсум – сумарна маса пилу, що утворюється, і стружки, кг/год;

– коефіцієнт ефективності роботи циклона (0,8 – 0,95).

– коефіцієнт ефективності роботи циклона (0,8 – 0,95).

При великій початковій запиленності повітря для одержання необхідного ступеня очищення застосовують багатоступінчасту систему уловлювання. У цьому випадку циклон використовують для першої ступіні очищення (грубої і середньої), а друга ступінь очищення (тонка) передбачається в основному для уловлювання пилу з розмірами часток менш 10 мкм.

Тонке очищення повітря, що видаляється з зони різання верстатів, здійснюється у результаті пропущення його через рукавні фільтри індивідуальних агрегатів, що відсмоктують. Кількість пилу, що надходить у повітря після фільтра, визначають за формулою

(52)

(52)

де  – коефіцієнт ефективності роботи фільтра (0,9 – 0,995).

– коефіцієнт ефективності роботи фільтра (0,9 – 0,995).

Умова нормальної роботи фільтра:

(53)

(53)

де Fф – площа фільтруючої поверхні, м2;

F’ф – площа фільтра за припустимим навантаженням за повітрям, м2.

Площа фільтруючої поверхні визначають у залежності від пилоємності тканини фільтру

(54)

(54)

де t – інтервал часу між циклами очищення фільтра (2–4), год;

А – припустима полоємність тканини (сукно, байка, нітрон, лавсан – 0,2; хлорин – 0,3), кг/м2.

Площа фільтра за припустимим навантаженням за повітрям визначають за формулою

(55)

(55)

де Iдоп - допустиме навантаження за повітрям, що залежить від матеріалу фільтра (сукно, нітрон, хлорин – 250…300; байка – 200…250; лавсан – 300…400), м3/(м2 . год)

Перевірку ефективності уловлювання пилу і стружки здійснюють таким способом. Розраховують концентрацію пилу в повітрі після очищення на фільтрі, мг/м3

, (56)

, (56)

де Gпр - кількість пилу, що надходить у повітря після очищення на фільтрі, кг/год;

L – витрата повітря, м3/год.

Умова ефективного очищення повітря

, (57)

, (57)

де ГПК – гранично припустима концентрація шкідливої речовини в повітрі робочої зони (табл. Л.2 додатка Л).

Якщо концентрація пилу значно перевищує гранично припустиму концентрацію пилу в повітрі робочої зони, необхідно установити другу ступінь очищення повітря на фільтрі.

Для систем місцевої витяжної вентиляції металорізального устаткування застосовують повітроводи, виготовлені з тонколистової сталі, що мають розміри відповідно до вимог СНіП 11-33—75, гумовотканинні рукави і шланги для промислових пилососів. Внутрішні діаметри повітроводів круглого перетину вибирають з наступного ряду: 100; 125; 140; 160; 180, 200; 225; 250; 280; 325; 355; 400 мм. У випадку застосування у вентиляційній системі гумовотканинних рукавів їхнє кріплення до елементів устаткування здійснюється звичайно за допомогою хомутів, довжина рукавів, як правило, не перевищує 0,5—2,0 м.

Приклад. Розрахувати систему пневматичного видалення пилу і стружки від 10 шліфувальних верстатів (діаметр кола – 150 мм, окружна швидкість кола – 25 м/с), на яких здійснюється тонке шліфування виробів зі сталі. Пиловий факел безпосередньо спрямований в отвір кожуха (діаметр отвору 50 мм). Передбачити очищення вентиляційного повітря на циклонах і матер'яних фільтрах (лавсан).

Рішення. Швидкість повітря в всмоктувальному отворі кожуха при напрямку пилового факелу безпосередньо в отвір дорівнює

v0 = 0,25vк = 0,25∙ 25 = 6,25 м/с.

Площа перетину отвору повітроводу дорівнює

F = 3,14∙ 0,052/4 = 0,00196 м2.

Кількість повітря, що необхідне для видалення пилу і стружки, визначаємо за формулою (47)

L1 = 3600∙ F∙ v0 = 3600∙ 0,00196∙ 6,25 = 44,1 м3/год

і за формулою (48)

L2 = k∙ L = 2∙ 150 = 300 м3/год

і вибираємо більшу величину: L = 300 м3/ч.

Тонке шліфування супроводжуються виділенням 25 – 50 г/год пилу, беремо для розрахунку Gi = 50г/год.

Сумарна кількість стружки і пилу, що утворюється при обробці матеріалу, визначаємо за формулою (46)

Gсум = 0,6∙ 50∙ 10 = 300 г/год = 0,3 кг/год.

Кількість пилу, що надходить після циклону на фільтр, визначаємо за формулою (51)

Gф = 0,3 (1 – 0,8) = 0,06 кг/год.

Кількість пилу, що надходить після фільтра, визначаємо за формулою (52)

Gпр = 0,06 (1 – 0,9) = 0,006 кг/год.

Концентрацію пилу в повітрі після очищення визначаємо по формулі (56)

Cпр =106 ∙0,006 / 300 = 20 мг/м3.

Концентрація пилу перевищує гранично припустиму концентрацію пилу в повітрі робочої зони (за додатком Л, таблицею Л.2 ГДК = 6 мг/м3), тому виникає необхідність в установці другого ступеня очищення повітря на фільтрі.

Кількість пилу, що надходить після 2-го ступеня очищення на фільтрі, визначаємо за тією ж формулою (52)

Gпр = 0,006 (1 – 0,95) = 0,0003 кг/год.

Визначаємо концентрацію пилу в повітрі після 2-го ступеня очищення

Cпр =106 ∙0,0003 / 300 = 1 мг/м3.

Концентрація пилу в повітрі після 2-го ступеня очищення не перевищує гранично припустиму концентрацію пилу в повітрі робочої зони, тобто умова безпеки виконується.

Умова нормальної роботи фільтра (53) на 1-ій стадії виконується, на 2-ій стадії - ні. Для виконання умови очищення 2-го фільтра можна проводити рідше.

Розрахована система видалення стружки і пилу забезпечує виконання нормативних вимог.

У складальних цехах необхідно передбачати місцеву вентиляцію при проведенні фарбувальних робіт. Повітрообмін механічної припливно-витяжної вентиляції відділень з готування фарби визначають за формулою

L = k Vп , (58)

де Vп — обсяг приміщення, м3;

k — коефіцієнт кратності повітрообміну, ч-1.

Кратність повітрообміну повинна бути 10 – 15 ч-1.

Повітрообмін (м3/ч) при ручному фарбуванні в камерах з боковим відсмоктуванням повітря

L=3600 F v, (59)

де F - сумарна площа прорізів камери, м2;

v — швидкість всмоктування повітря в робочому прорізі камери, обумовлена за даними табл. 17.

Швидкість повітря у повітрозаборному отворі витяжної вентиляції камери, який розташований за всією довжиною камери над відстійною ванною, беруть рівною 3-5 м/с. За величиною цієї швидкості та величиною повітрообміну розраховують площу (висоту) повітрозаборного отвору в камері.

Таблиця 17 – Швидкості всмоктування повітря в прорізах фарбувальних камер

| Метод нанесення | Класи небезпеки | Розрахункова швидкість, м/с |

| Кистю | 2 і 3 | |

| 0,5 | ||

| Пневматичне ручне розпилення | 1,3 | |

| 2 и 3 | ||

| 0,7 | ||

| Пневматичне автоматичне розпилення | 1 - 4 | 0,4 |

| Безповітряне розпилення | 1 - 3 | 0,7 |

| 0,6 | ||

| Ручне електророзпилення | 1 - 4 | 0,4 – 0,5 |

Примітка. Клас небезпеки лакофарбового матеріалу можна визначити за класом небезпеки найбільш токсичного компонента розріджувача, що вимагає найбільшої кількості повітря для розведення його до ГПК у повітрі робочої зони. При змісті в лакофарбовому матеріалі свинцю, хрому й аналогічних за класом небезпеки речовин у кількості 1 % і вище матеріали необхідно відносити до 1-го класу небезпеки.

При ручному фарбуванні виробів у камерах з нижнім відсмоктувачем через напольні ґрати повітрообмін визначають за формулою

L = L'∙ F, (60)

де L' — питома витрата повітря через 1 м2 площі ґрат, м3/(м2∙ год);

F— площа ґрат, м2; звичайно дорівнює площі підлоги камери.

Питома витрата повітря наведена в табл. 18. Оптимальна швидкість повітря в горизонтальному перетині камери береться рівною 0,5 - 0,8 м/с.

Таблиця 18 - Питомі витрати повітря через ґрати камери з нижнім відсмоктуванням

| Розпилення | Клас небезпеки лакофарбових матеріалів, | Питома витрата повітря, м3/(м2∙• год) |

| Пневматичне ручне | 1 - 3 | |

| Пневматичне автоматичне | 1 - 4 | |

| Безповітряне | 1 - 3 | |

При безкамерному фарбуванні виробів на напольных ґратах кількість повітря, що відсмоктується через ґрати, визначають за формулою (59). Значення питомих витрат повітря наведені в табл. 19.

Таблиця 19 - Питомі витрати повітря через підлогові витяжні ґрати

| Розпилення | Клас небезпеки лакофарбових матеріалів | Питома витрата повітря, м3/(м2∙• год) |

| Пневматичне | 2 - 3 | |

| Безповітряне | 2 і 3 | |

| Пневмоелектростатичне | 1 - 4 |

При автоматизованому електростатичному фарбуваннівиробів у камерах повітрообмін витяжної вентиляції визначають за швидкістю всмоктування повітря в прорізах камери, рівної 0,4 — 0,5 м/с. Обсяг повітря, що відсмоктується, повинний, крім того, забезпечувати розведення парів розчинника до концентрацій, рівних чи менших 20% нижньої межі вибуху.

В установках фарбування струминним обливом і зануренням повітрообмін у системі повітряних затворів на вході та виході тоннеля розраховують за формулою

L = L' ∙F∙ k, (61)

де L’ - питомий повітрообмін, приведений у табл. 20, м3/(м2∙ год);

F - площа прорізу, м2;

к - коефіцієнт, що враховує висоту Н (м) прорізу.

Коефіцієнт визначають за формулою  . При висоті,що не перевищуює 1 м – беруть к = 1.

. При висоті,що не перевищуює 1 м – беруть к = 1.

Таблиця 20 - Питомі витрати повітря при фарбуванні струминним обливом і зануренням

| Склад лакофарбових матеріалів | Питома витрата повітря, м3/(м2∙• год) |

| Розчинник із ксилолом | |

| Розчинник без ксилолу | |

| Водорозчинні матеріали |

Швидкість всмоктування в щілинах затворів беруть рівною 5 — 8 м/с і рівномірною за довжиною щілин, що забезпечується їх конструкцією і відношенням площі щілин до площі збірного повітроводу, рівним 0,5 - 0,8.

При фарбуванні виробів електроосадженням повітрообмін у системі механічної припливно-витяжної вентиляції ванн фарбування визначається з розрахунку 50 м3/год на 1 м2 площі ванни електроосадження. Повітрозаборна щілина повинна розташовуватися за всією довжиною ванни на висоті 0,3 - 0,5 м від її борта і мати швидкість повітря на вході в щілину близько 2 м/с. Необхідний повітрообмін розраховують за формулою (59), приймаючи v=0,6 м/с. Щоб уникнути нагромадження порошків на стінках воздуховодов витяжної вентиляції середня швидкість повітряного потоку в них має бути не менш 8 м/с.

Опалення цехів

Системи опалення являють собою комплекс елементів, необхідних для нагрівання приміщень в холодний період року. До основних елементів системи опалення належать джерела тепла, теплопроводи, нагрівальні прилади. Теплоносіями можуть бути нагріта вода, пара чи повітря. Системи опалення повинні компенсувати втрати тепла через огороджуючі зовнішні будівельні конструкції та підігрівати холодне повітря, яке надходить ззовні через вікна, двері, ворота та ін. Для підприємств та організацій проектується, як правило, центральнаводянасистема опалення низького тиску або система повітряного опалення. При проектуванні системи опалення визначають:

- категорію вибухопожежноі небезпеки виробництва;

- внутрішню температуру повітря в приміщенні, залежно від категорії роботи;

- розрахункову зовнішню температуру повітря для даного кліматичного району;

- орієнтовні втрати тепла будинком;

- тепловиділення від: людей, електродвигунів, нагрітих поверхонь котлів, сушильних установок, світильників, розплавленого металу та ін.;

- необхідну систему опалення, вид теплоносія, тип опалювальних приладів;

- кількість тепла на опалення приміщень;

- поверхню нагрівальних приладів;

- кількість елементів секцій в одному нагрівальному приладі, загальну кількість секцій;

- годинні витрати води (повітря) на опалення;

- необхідну поверхню нагріву, тип та ККД котла.

Кількість тепла (кВт), що втрачається будівельною конструкцією, залежить від різниці температур, величини їх значень, площі та виду матеріалу і може бути розрахована для плоских поверхонь за формулою[32]

(62)

(62)

де k — коефіцієнт теплопередачі конструкції огорожі (стін), кВт/(м2∙К);

Fк — поверхня огороджувальної конструкції, м2;

tвн — розрахункова температура (внутрішня) повітря в приміщенні, °С;

tзовн — розрахункова температура зовнішнього повітря (приймається за кліматичними даними для даного міста), °С.

Розрахуноккількості елементів секцій в одному нагрівальному приладі та загальної кількості секцій виконують на еквівалентний квадратний метр (е.к.м.) еталонного приладу. Поверхню нагріву нагрівальних приладів, що віддає тепло, визначають в е.к.м., а потім перераховують на метраж прийнятих для установки типів приладів.

Відносна витрата води (ккал/год.) визначається за формулою

(63)

(63)

де  - різниця температур між середньою температурою теплоносія в нагрівальному приладі та температурою в приміщенні, °С;

- різниця температур між середньою температурою теплоносія в нагрівальному приладі та температурою в приміщенні, °С;

- перепад температур теплоносія в нагрівальному приладі, °С.

- перепад температур теплоносія в нагрівальному приладі, °С.

L - кількість води, що подається зверху донизу, кг/(м2∙год.)

Значення еквівалентного квадратного метра в ккал/(год.∙е.к.м.) можна порахувати за формулою

(64)

(64)

де  — поправочний коефіцієнт, що залежить від відносної витрати води (табл. 21).

— поправочний коефіцієнт, що залежить від відносної витрати води (табл. 21).

Таблиця 21 - Значення поправочного коефіцієнта залежно від відносної витрати води, (ккал/год.)

| q | 0,3 | 0,5 | 0,7 | 0,9 | >7 | |||

| 0,85 | 0,91 | 0,95 | 0,99 | 1,03 | 1,06 | 1,07 |

Приклад. Розрахувати кількість нагрівальних приладів двохтрубної системи опалення. Теплові втрати в приміщенні складають 60 кВт, теплоносій — вода з початковою температурою 100оС і кінцевою 60оС; температура в приміщенні 18оС; тепловиділення трубопроводами не враховувать.

Розрахунок. Визначаємо відносну витрату води на еквівалентний квадратний метр з еталонного приладу з подачею води зверху донизу в кількості 17,4 кг/(м2∙год.).

Відносна витрата води буде складати (63)

Значення еквівалентного квадратного метра можна порахувати за формулою (64)

Необхідну поверхню приладів еквівалентного квадратного метра можна визначити за формулою:

Необхідна кількість секцій радіаторів М-140 (одинична площа 0,31 м2) дорівнює

Більш докладно розрахунок опалення наведено в літературі [40].

Дата добавления: 2016-05-11; просмотров: 1810;