Промышленные роботы и их классификация.

ПРОМЫШЛЕННЫЙ РОБОТ (ПР) - робот предназначенный для выполнения технологических и (или) вспомогательных операций в промышленности. В ГОСТе 25686 - 85 «Манипуляторы, автооператоры и промышленные роботы. Термины и определения» дается следующее определение промышленного робота.

ПРОМЫШЛЕННЫЙ РОБОТ (ПР) - автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

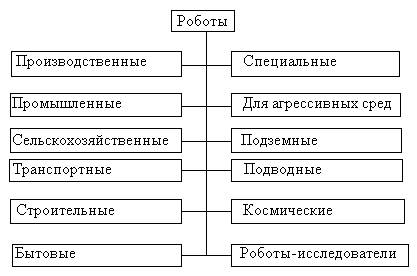

Одним из основных классификационных признаков, определяющих структуру, состав, внешний вид, эксплуатационные характеристики современных роботов, является область их использования. Классификация по этому признаку приведена на рис. 3.1.

Рис.3.1. Классификация промышленных роботов.

Промышленные роботы классифицируют:

1. По характеру выполняемых операций:

технологические (производственные) - выполняют основные операции технологического процесса (гибка, сварка, сборка, окраска и т.д.);

вспомогательные (подъемно - транспортные) - применяют при обслуживании основного технологического оборудования для автоматизации вспомогательных операций (установки- снятия заготовок, деталей и инструмента, а также на транспортно - складских операциях);

универсальные - выполняют различные операции и в том числе работы совместно с различными видами оборудования.

2. По степени специализации:

специальные - выполняют определенную технологическую операцию или обслуживают конкретную модель основного технологического оборудования;

специализированные (целевые) - выполняют технологические операции одного вида (сборка, сварка и т.д.) или обслуживают широкую номенклатуру моделей основного технологического оборудования, объединенных общностью манипуляционных действий;

многоцелевые - выполняют различные основные и вспомогательные операции.

3. По области применения и виду производства: литейные, штамповочные, сварочные, механической обработки, термообработки, нанесения покрытий, сборочные, автоматического контроля, лазерной обработки, транспортно -складские и прочие.

4. По виду систем координат, в которых они работают: прямоугольная (плоская и пространственная); полярная (плоская, цилиндрическая и сферическая); ангулярная или угловая (плоская, цилиндрическая и сферическая).

5. По числу степеней подвижности: с одной, двумя, тремя, четырьмя степенями подвижности и со степенями подвижности более четырех.

6. По грузоподъемности: сверхлегкие - грузоподъемность до 1 кг; легкие - свыше 1 до 10 кг; средние - свыше 10 до 200 кг; тяжелые - свыше 200 до 1000 кг; сверхтяжелые - свыше 1000 кг.

7. По мобильности (подвижности): стационарные и подвижные.

8. По способу установки на рабочем месте: встроенные в оборудование, напольные, подвесные.

9. По типу силового привода: электромеханические, пневматические, гидравлические, комбинированные.

10. По месту расположения приводов: в едином блоке, на подвижных звеньях, комбинированная компоновка.

11. По количеству манипуляторов: с одним, двумя, тремя и четырьмя манипуляторами.

12. По исполнению: нормального, пылезащитного, теплозащитного, влагозащитного, взрывобезопасного и т.д. исполнения.

13. По быстродействию: малое - линейные скорости по отдельным степеням подвижности до 0,5 м/с; среднее - линейные скорости свыше 0,5 до 1 м/с; высокое - линейные скорости свыше 1 м/с;

14. По точности позиционирования: малая - погрешность позиционирования до 1 мм и выше; средняя - погрешность позиционирования от 0,1 до 1 мм; высокая - погрешность позиционирования менее 0,1 мм.

15. По характеру отработки программы: жесткопрограммируемые - программа действий содержит полный набор информации не изменяющейся в процессе работы; адаптивные -осуществляют свои действия с использованием информации об объектах и явлениях внешней среды, полученной в процессе работы. Имеют сенсорное обеспечение, позволяющее корректировать управляющую программу; гибкопрограммируемые - способны формировать программу своих действий на основе поставленной цели и информации об объектах и явлениях внешней среды.

16. По характеру программирования: позиционные - движение осуществляется от точки к точке; контурные - движение осуществляется по непрерывной траектории; комбинированные.

17. По дискретности перемещения: многоточечные, малоточечные.

Технические требования и параметры ПР.

Номинальная грузоподъемность mн (кг) представляет собой наибольшую массу объекта манипулирования вместе со схватом, которая гарантирует захватывание и удержание объекта и обеспечивает установленные эксплуатационные характеристики робота. Кроме того, для ПР, работающих в угловой системе координат необходимо указывать номинальный момент нагрузки Тi для соответствующей степени подвижности относительно оси ее перемещения. Это связано с тем, что для рассчитанной грузоподъемности длина схвата потребителем может быть увеличена, что без дополнительных ограничений может привести к выходу из строя соответствующего привода.

В некоторых случаях в технической характеристике указывают кроме номинальной грузоподъемности и момента нагрузки максимальные их значения при уменьшенных динамических параметрах (ускорении, скорости). Это связано с тем, что при одном и том же моменте привода, уменьшая ускорения, и следовательно, инерционную нагрузку, можно перемещать большую массу. В этом случае указывают максимальную грузоподъемность для скорости, равной половине максимальной.

Число степеней подвижности робота n, под которым подразумевается число степеней свободы рабочего органа относительно звена, принятого за неподвижное, без учета движения губок схвата.

Диапазоны перемещений по степеням подвижности: Si (мм), φi (рад).

Скорости перемещения по степеням подвижности: максимальные скорости Vmax (м/с), ωmax (1/с). Средняя (цикловая) скорость характеризует производительность робота и равна значению перемещения, деленному на время движения между позициями.

Максимальное ускорение по степеням подвижности: amax (м/с2), εmax (град/с2).

Погрешность позиционирования рабочего органа Δ (мм) – отклонение фактического положения схвата от заданного программой. Различают роботы с малой точностью позиционирования (Δ › ± 1 мм), способные выполнять транспортные и некоторые основные технологические операции (окраску), не требующие высокой точности; роботы со средней точностью позиционирования (0,1≤Δ≤1 мм), которые находят самое широкое применение; роботы с высокой точностью позиционирования (Δ≤0,1 мм), применяемые для прецизионной сборки.

Кинематическая структура манипулятора определяет число звеньев и тип кинематических пар их соединения.

Рабочая зона робота – пространство, в котором может находиться его рабочий орган.

Объем рабочей зоны Vрз (м3) – объем, заключенный внутри границ рабочей зоны.

Тип системы координат определяется сочетанием кинематических пар.

Тип системы программного управления (СПУ) определяется способом позиционирования (цикловой, позиционный, контурный) и типом применяемых аппаратных средств.

Объем памяти СПУ представляет собой число кадров программы. Под кадром понимают минимальный элемент программы, состоящий из определенной группы команд и адресов, по которым выполняются команды и обеспечивается проверка их выполнения. В цикловой СПУ в состав кадра входят команды на перемещение степеней подвижности робота, управления технологическим оборудованием и вспомогательные команды. В позиционную систему СПУ дополнительно входят данные о положении и скорости перемещений степеней подвижности манипулятора, точности позиционирования объекта манипулирования. Цикловые СПУ характеризуются малым объемом памяти (до 100 кадров). Средним объемом памяти (от 1200 до 800 кадров) характеризуются позиционные СПУ и большим (свыше 800 кадров) – контурные СПУ.

Габаритные размеры L, B, H (м).

Масса робота, манипулятора, СПУ соответственно mp, mм, mСПУ (кг).

Средняя наработка на отказ t (час) – показатель ремонтопригодности, равный среднему значению времени, затраченному на отыскание и устранение одного устойчивого отказа при работе робота. В перспективе следует закладывать конструктивные решения, обеспечивающие среднее время восстановления не более 4,0 ч при средних наработках на отказ t ≥ 1000 ч и 8,0 ч при средних наработках на отказ t ≥ 3000 ч.

Средний срок сохраняемости tсохр (ч) – показатель, равный среднему значению календарной продолжительности хранения робота.

Средний ресурс tр (ч) – показатель долговечности; рассчитывается как среднее значение времени использования до принятого предельного состояния (капитального ремонта, списания). Чаще всего значение среднего ресурса устанавливается до капитального ремонта. Ресурс большинства отечественных роботов составляет 8000…9000 ч, иногда 10000 ч.

Выпускаемые в настоящее время промышленные роботы можно классифицировать по ряду признаков с учетом целевого назначения и функциональных возможностей, грузоподъемности, типа систем управления, типа компоновочных схем, конструктивного исполнения (модификации). Рекомендуемые элементы классификации и кодирования ПР приведены в таблице 3.1.

На первом месте в модели ПР указывается значение классификационного признака по целевому назначению и функциональным возможностям. По этому признаку приняты следующие обозначения: Г – для обслуживания в гальваническом производстве; К – для обслуживания кузнечно-прессового оборудования; Л – для обслуживания литейных машин; С – для обслуживания металлорежущих станков; У – универсальные.

Таблица 3.1

| Позиция в коде | Классификационный признак | Рекомендуемые обозначения |

| Целевое назначение и функциональные возможности | Г, Л, К, С, У | |

| Вид оборудования | М | |

| Грузоподъемность, кг | 1;2,5; 5; 10; 20; 40; 80; 160; 250; 500. | |

| Тип системы | Ц, Ф2, Ф3, Ф4 | |

| Компоновочная схема | 00-99 | |

| Конструктивное исполнение (модификация) | 00-99 |

Второе место в общем коде модели отводится обозначению типа оборудования. В данном случае буква М означает «Манипулятор автоматический с программным управлением».

Третье место в коде характеризует грузоподъемность робота.

На четвертом месте кода приводится тип системы управления ПР. Рекомендованы следующие обозначения: Ц – цикловое ПУ; Ф2 – позиционное ЧПУ; Ф3 – контурное ЧПУ; Ф4 – универсальное ЧПУ.

На пятом месте приводится компоновочная схема. Принято классифицировать компоновки механической системы ПР в зависимости от применяемой системы координат основных перемещений.

Шестое место характеризует конструктивное исполнение (модификацию) робота.

В соответствии с приведенной классификацией обозначение робота модели СМ80Ц.48.11 можно расшифровать следующим образом: СМ – автоматический манипулятор для обслуживания металлорежущих станков; 80 – грузоподъемность, кг; Ц – цикловое программное управление; 48 – индекс схемы компоновки( в данном случае он указывает, что робот работает в полярной системе координат); 11 – конструктивное исполнение.

По типу системы управления промышленные роботы делятся на три поколения: программные, адаптивные и интеллектные (с элементами искусственного интеллекта). В роботах первого поколения перепрограммирование производится человеком, после чего промышленный робот действует автоматически, многократно повторяя жестко заданную программу.

Во втором поколении программы действия промышленного робота задаются человеком, но сам робот имеет свойство в определенных рамках перепрограммироваться (адаптироваться) в ходе технологического процесса в зависимости от обстановки, которая неточно определена заранее.

В третьем поколении задание на работу вводится человеком в более общей форме, а сам промышленный робот имеет возможность принимать решение и планировать свои действия в распознаваемых им неопределенной или меняющейся обстановке, чтобы суметь выполнить заложенное в его память задание.

Роботы трех поколений образуют иерархию, основанием которой служат простейшие роботы-автоматы, а вершиной — сложные, эволюционирующие интеллектные роботы. Подобно живым организмам роботы не только развиваются по пути от простого к сложному, не только прошли в своем развитии несколько поколений, но и образовали симбиоз этих поколений, поскольку создание высших поколений роботов не отрицает необходимость в совершенствовании и использовании роботов низших поколений.

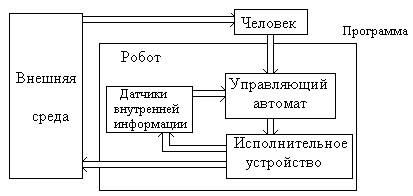

Структура робота 1-го поколения приведена на рис. 3.2. Из сенсорных элементов в этой структуре используются лишь датчики внутренней информации, позволяющие автоматически определять текущее состояние исполнительных устройств. Управление осуществляется управляющим автоматом, который может быть реализован на основе микропроцессорных контроллеров. Программу работы робота задает человек-оператор, и в процессе функционирования робота эта программа не меняется.

Рис.3.2. Структура робота первого поколения.

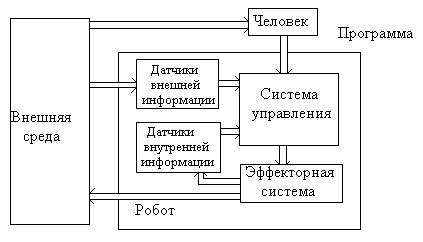

Роботы второго поколения более сложны. Они очувствлены и имеют систему управления, содержащую те элементы искусственного интеллекта, которые необходимы для обработки сенсорной информации и формирования на ее основе управляющих воздействий. Структура робота 2-го поколения показана на рис. 3.3. В этой структуре наряду с датчиками внутренней информации используются и датчики внешней информации, позволяющие роботу адекватно реагировать на изменения внешней среды при исполнении заранее заданной программы. Причем в зависимости от состояния датчиков, робот может автоматически выбирать альтернативные ветви основной программы.

Рис.3.3. Структура робота второго поколения

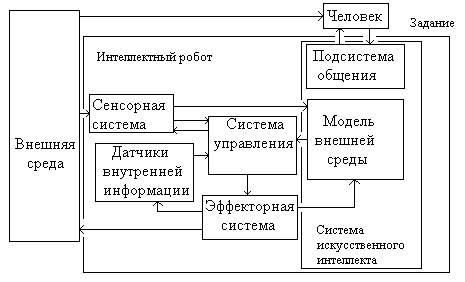

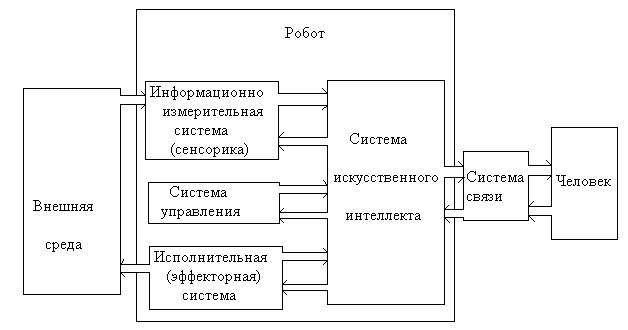

Роботы третьего поколения имеют наиболее развитую структуру, содержащую систему ИИ (рис.3. 4).

Принципиальное отличие интеллектного робота заключается в том, что он способен автоматически строить модель внешней среды и использовать эту модель для формирования программы своего поведения.

Такой робот получает указания весьма общего характера, например: пойти туда-то, взять то-то, перенести туда-то и т. п. Получив подобное задание на естественном языке и расшифровав его в подсистема общения, интеллектный робот самостоятельно планирует траекторию перемещения с учетом имеющихся знаний о внешней среде и тех сведений, которые он оперативно получает через сенсорную систему в процессе выполнения задания. Если при этом встречаются непреодолимые препятствия или другие затруднительные ситуации, система ИИ непосредственно или через систему связи, показанную на рис.3.5, связывается с человеком-оператором, задает ему конкретные вопросы и, получив помощь, снова действует автономно.

Рис.3.4. Структура робота третьего поколения.

Очевидно, что для реализации разумного поведения в состав робота наряду с сенсорной, управляющей и эффекторной системами должна входить система, имитирующая интеллект человека. Искусственный интеллект необходим для управления роботом при его автономном функционировании в априори неисследованной внешней среде. Необходим он также и для общения на естественном языке с человеком-оператором, который в общем случае находится на значительном удалении от робота.

С учетом отмеченного обстоятельства структуру робота можно представить в виде схемы, показанной на рис. 3.5.

Рис. 3.5. Подробная структура робота третьего поколения.

Эта схема построена в предположении, что управление роботом осуществляется по иерархическому принципу, в соответствии с которым система управления (СУ) реализует тактический уровень, а система искусственного интеллекта (СИИ) воспроизводит стратегический уровень управления. Причем, используя биологическую терминологию, можно считать, что СУ служит аналогом спинного мозга, а СИИ — техническим аналогом высших отделов головного мозга.

Система управления робота может быть выполнена в виде специализированного автомата с памятью либо реализована программным способом на основе универсальной ЭВМ. То же самое можно сказать и о системе, искусственного интеллекта. Система связи включает проводной или беспроводной канал передачи информации и на приемном конце также предполагает использование ЭВМ. На экране дисплея этой ЭВМ отображаются ситуации, попадающие в поле зрения робота либо непосредственно, либо в виде модели, которую робот синтезирует автоматически.

Наиболее сложной и мало разработанной системой в структуре робота является система искусственного интеллекта (ИИ). Сложность создания системы ИИ связана с тем, что до конца не ясно, как устроен и как функционирует интеллект естественный. Попытки обойти эту проблему привели к разработке роботов, у которых система ИИ отсутствует полностью. Это так называемые роботы первого поколения, предназначенные для работы в исследованной и специально организованной внешней среде. Они лишены не только интеллекта, но и сенсорики. Образно говоря, такие роботы имитируют поведение глухих, слепых и неразумных животных.

Разделение роботов на поколения является общепринятой и важной структурной особенностью робототехники. Однако такое разделение не исчерпывает всех классификационных признаков современных роботов.

Промышленные роботы агрегатно-модульного типа.

Агрегатно-модульный принцип предполагает создание ПР на базе унифицированных узлов, или модулей. Этот метод имеет следующие преимущества:

возможность построения специальных и специализированных роботов для конкретной технологической операции, не обладающих избыточностью функций и поэтому более дешевых по сравнению с универсальными роботами;

сокращение времени и трудоемкости проектирования специальных роботов, т.к. они создаются на базе унифицированных узлов, номенклатура которых может пополняться;

повышение надежности вследствие отработанности входящих в него унифицированных узлов и отсутствия избыточности;

удешевление производства роботов вследствие ограниченной номенклатуры деталей и узлов и, следовательно, повышение серийности выпуска;

улучшение условий эксплуатации и ремонта роботов, вследствие уменьшения разнообразия конструкций узлов и деталей;

сокращение сроков подготовки обслуживающего персонала.

Вместе с тем агрегатно-модульный принцип имеет определенные недостатки: отказ в некоторых случаях от более выгодных конструктивных решений в пользу менее выгодных, но соответствующих принципу агрегатного построения; увеличение габаритов и массы конструкции; увеличение числа стыков, что повышает трудоемкость сборки роботов, снижает жесткость и точность.

Существуют различные формы реализации принципа агрегатного построения роботов из унифицированных узлов, выполняющих определенные функции. Можно выделить следующие основные принципы классификации при построении групп роботов: вид системы координат, способ установки робота в РТК, специализация, число степеней подвижности, грузоподъемность, тип системы управлении.

По специализации и компоновке агрегатно-модульные роботы могут быть условно разделены на две группы:

агрегатирование на базе одной принципиальной компоновочной схемы (однотипные роботы); конкретные исполнения роботов различаются размерами и грузоподъемностью, а также характером комплектаций (системами управления, дополнительными модулями и т.п.);

агрегатирование, дающее возможность получать несколько различных компоновочных схем (разнотипные роботы), в том числе различающиеся видом системы координат, формой и размерами рабочих зон и другими признаками.

По характеру технических показателей агрегатно-модульные роботы могут быть разделены на три группы: с неизменными значениями основных технических показателей, с ограниченным диапазоном и с широким диапазоном основных технических показателей.

По типу системы управления различают роботы, комплектуемые системами управления одного типа, различных типов.

Унифицированный узел робота – сборочная единица ПР с унифицированными присоединительными размерами и параметрами внешнего сопряжения.

Агрегат ПР – совокупность деталей и узлов, образующих механизм, предназначенный для выполнения движений по одной степени подвижности, реализуемых с помощью присоединяемого к нему привода, с унифицированными местами крепления, в том числе крепления приводов. В некоторых случаях агрегат может включать в себя редуктор, передаточный механизм или его часть.

Разновидностью агрегатно-модульного принципа построения роботов является модульный принцип. В этом случае роботы проектируют на базе функциональных модулей, включающих все необходимые механизмы, приводы, датчики обратной связи, энергетические и информационные коммуникации, необходимые для работы модуля.

Исполнительный модуль – реализует движение робота по одной степени подвижности, включает в себя агрегат, двигатель, редуктор, датчики обратной связи, унифицированные присоединительные размеры и параметры внешнего сопряжения с цепями энергопитания и управления.

Модуль-привод преобразует команды, поступающие от устройства управления, в необходимые усилия или крутящий момент. Включает в себя двигатель, редуктор, датчики обратной связи и устройство управления приводом, обеспечивающие требуемые движения звеньев механизмов.

Модуль устройства управления – сборочная единица с унифицированными присоединительными размерами, подключаемая в общую схему через унифицированные интерфейсы и выполняющая какие-либо заданные функции (например, процессор, группа плат сопряжения с каналом внешней информации). В последние годы в робототехнике начинают применять мехатронные модули движения и интеллектуальные мехатронные модули.

Мехатронный модуль движения (ММД)– конструктивно и функционально самостоятельное изделие, включающее в себя управляемый двигатель, механическое и информационное устройство. В состав ММД входит встроенное информационное устройство, включающее датчики обратной связи и информации, а также электронные блоки для обработки и преобразования сигналов.

Интеллектуальный мехатронный модуль (ИММ) - конструктивно и функционально самостоятельное изделие, построенное путем синергетической интеграции двигательной механической, информационной, электрической и управляющей частей. По сравнению с ММД в конструкцию ИММ дополнительно встраиваются управляющие и электронные устройства: цифровые вычислительные устройства, электронные силовые преобразователи, компьютерные устройства сопряжения и связи.

1.

| <== предыдущая лекция | | | следующая лекция ==> |

| Зміни до штатних розписів вносяться у порядку та за формою, встановленими для їх затвердження. | | | Геометричне означення ймовірності випадкових подій |

Дата добавления: 2016-11-02; просмотров: 11500;