Кристаллизация металлов

Кристаллизацией называется процесс перехода металлов из жидкого состояния в твердое, когда в металле формируется кристаллическая решетка.

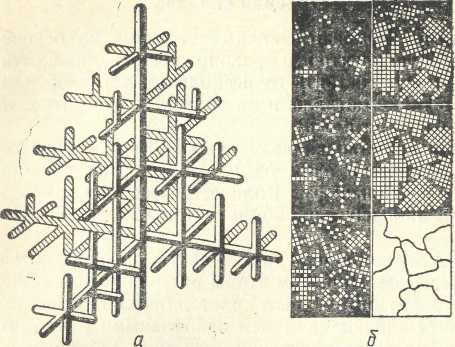

1. Процесс затвердевания металлов. В 1878 г. русский ученый — металлург Д. К. Чернов установил, что затвердевание металлов начинается с образования центров (зародышей) кристаллизации. От них растут первичные (главные) оси будущих кристаллов, затем перпендикулярно к ним — оси высших порядков (рис. 2.1, а). Такие первичные кристаллы, напоминающие внешним видом дерево, получили название дендритов (от греч. дендрон — дерево). Дальнейший рост дендритов и формирование кристаллов происходит за счет жидкого металла, заполняющего межосевое пространство. При росте кристаллы в определенный момент сталкиваются, препятствуют росту друг друга в различных направлениях, в результате чего приобретают случайную внешнюю форму (рис. 2.1, б). Такие кристаллы называют зернами. Величина и количество зерен к концу кристаллизации зависят от скорости зарождения (количества центров) и роста кристаллов, которые, в свою очередь, определяются скоростью охлаждения затвердевающего металла. С повышением скорости охлаждения число зародышей увеличивается в большей степени, чем скорость их роста, поэтому размер зерен в металле уменьшается.

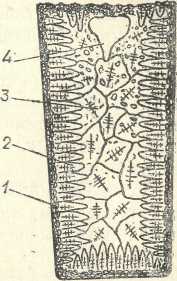

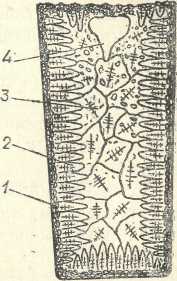

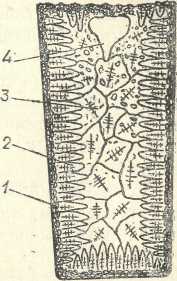

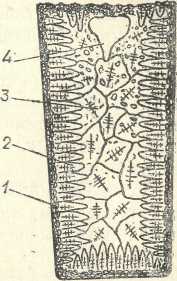

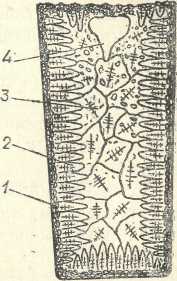

2. Строение слитка. Рассмотренная схема кристаллизации позволяет объяснить структурную неоднородность металлического слитка. В общем случае в его структуре можно выделить три зоны (рис. 2.2).

Внешняя зона 1 слитка состоит из мелких неориентированных зерен, формирующихся в начальный момент затвердевания, когда металл, соприкасаясь с холодными 'стенками формы, охлаждается в тонком слое с весьма большой скоростью. После образования внешней мелкозернистой зоны условия затвердевания металла меняются, скорость охлаждения уменьшается, отвод тепла становится направленным (перпендикулярно к стенкам формы), поэтому зерна приобретают столбчатый вид 2.

Внутренняя зона слитка 3 — зона равноосных зерен — формируется в условиях равномерного охлаждения жидкого металла. Здесь зерна зарождаются и растут без определенного направления, как это было показано на рис. 2.1, б.

|

|

|

|

В процессе затвердевания объем жидкого металла уменьшается, поэтому в слитке образуется усадочная раковина 4 (рис. 2.2)

| Рис.2.2.- Строение слитка |

| Рис.2.1 – Процесс кристаллизации |

Металлическими сплавами называют сложные вещества на основе металлов, сохраняющие высокую электро- и теплопроводность, ковкость и другие свойства. Сплавы могут состоять из нескольких металлов или металлов и неметаллов. В технике металлы и их сплавы обычно относят к одной группе материалов — к металлам.

В жидком состоянии большинство сплавов однородны и в физико-химическом понимании представляют одну фазу (Фазами называют однородные по составу и строению части сплава, отделенные от других частей границей раздела, при переходе через которую свойства изменяются скачком.). После затвердевания в сплаве может образоваться несколько фаз. Количество фаз и их природа определяются характером взаимодействия компонентов сплава при затвердевании. Если компоненты сплава растворяются друг в друге, то образуются так называемые твердые растворы. При этом атомы растворимого компонента либо замещают атомы растворителя в его кристаллической решетке, либо внедряются в нее. Такие сплавы являются однофазными и состоят из зерен твердого раствора с кристаллической решеткой компонента-растворителя. В случае ограниченной растворимости компонентов образуется двухфазный сплав, в котором второй фазой может быть чистый компонент или его химическое (металлическое) соединение с другим компонентом. Если при затвердевании компоненты сплава не взаимодействуют друг с другом, то образуется механическая смесь зерен каждого из компонентов. Механическая смесь сплава может состоять из двух и большего числа фаз. При этом каждая из фаз сохраняет свой тип кристаллической решетки. Ряд компонентов при затвердевании может вступать в химическое взаимодействие и образовывать химические соединения как металлов с неметаллами (например, карбид железа Fe3C), так и металлов с металлами (например, СиА12); последние обычно называют металлическими соединениями. Таким образом, фазами в сплавах могут быть: чистые компоненты, твердые растворы или химические (металлические) соединения. Комбинации этих фаз образуют структурные составляющие сплавов, характеризующиеся однородным строением.

Свойства металлов

Различают механические, физические, химические, технологические, эксплуатационные свойства металлов.

1. Механические свойства характеризуют состояние металлов при воздействии внешней нагрузки. Внешняя нагрузка создает в металле напряжения, равные отношению нагрузки к площади сечения испытуемого образца. Напряжения вызывают деформацию металлического образца — упругую, исчезающую после снятия нагрузки, или пластическую, остающуюся после снятия нагрузки. При чрезмерной пластической деформации происходит разрушение металла.

Прочность – это способность металла сопротивляться деформации и разрушению. Определяется на специальных образцах путем их растяжения, сжатия, изгиба, кручения. Чаще прочность металла характеризуют пределом прочности при растяжении pв, Па:

где рв —. максимальная нагрузка, которую выдержал образец перед разрушением, Н; Fo — начальное сечение образца, м2.

Одновременно с прочностью при растяжении определяют и пластичность — способность металла получать остаточное изменение формы и размеров без разрушения. Пластичность обычно оценивают относительным удлинением б:

Где 1к — длина образца после разрыва, мм; /0 — первоначальная длина образца, мм.

Прочность при ударных нагрузках определяют путем разрушения образцов ударом массивного маятника и характеризуют ударной вязкостью ан — отношением затраченной на излом образца работы А, Дж, к площади сечения образца F, м2, в месте излома:

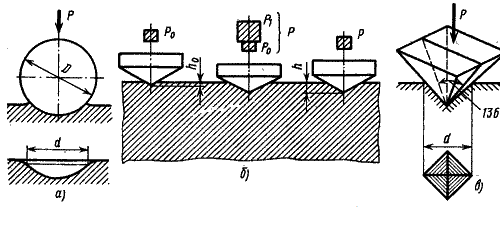

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании. Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости). Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость. Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса.

.1.

.1.

Рис. 2.3 Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Твердость по Бринеллю (HB 200) -Испытание проводят на твердомере Бринелля (рис.2.3 а) В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия. По диаметру отпечатка, с помощью формул, определяют твёрдость.

Метод Роквелла HRC 60-64 Основан на вдавливании в поверхность наконечника(стальной шарик(HRB) или алмазный конус(HRC, HRA)) под определенной нагрузкой (рис. 2.3 б). Значение твердости определяется по глубине остаточного вдавливания наконечника

Метод Виккерса (HV 600)-Твердость определяется по величине диагоналей отпечатка с помощью формул (рис.2.3 в).В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o.Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Преимущество - можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

2. Физические и химические свойства.Физические свойства характеризуют температуру плавления металлов, их плотность, коэффициент теплового расширения, тепло- и электропроводность, магнитную проницаемость и т. п.

Химические свойства металлов определяются их химической активностью, способностью к химическому воздействию с газовыми и жидкими агрессивными средами, расплавленными металлами, коррозионной стойкостью.

3. Технологические свойства характеризуют способность металлов образовывать отливки, свариваться, подвергаться обработке давлением, резанием и др.

Литейные свойстваметаллов определяются жидкотекучестью — способностью заполнять литейную форму, усадкой — сокращением размеров и объема отливки при затвердевании, склонностью к ликвации — неоднородности химического состава по сечению отливкь, вызванной условиями затвердевания.

Способность металлов обрабатываться давлением характеризуется ковкостью. Ковкость в значительной степени определяется пластичностью, зависит от температуры обработки и структуры металла.

Свариваемостьхарактеризуется способностью металлов образовывать качественные неразъемные соединения (швы).

Обрабатываемость резанием— способность металлов подвергаться обработке режущими инструментами с целью получения деталей определенной формы, размеров и шероховатости поверхности.

4. Технологические свойства определяют по технологическим пробам,позволяющим получить качественную оценку пригодности металлов к различным видам обработки (например, глубокой штамповке — вытяжке и т.п.)

Дата добавления: 2016-10-17; просмотров: 1895;