Механическое рыхление горных пород.

Механическое рыхление пород осуществляется прицепными или навесными рыхлителями, в которых масса тягача используется для заглубления рабочего органа рыхлителя. Глубина рыхления прицепными рыхлителями достигает обычно 0,4 – 0,5 м, а навесными – 1,5 – 2,0 м.

Рыхлители могут иметь до пяти забоев с цельными или составными наконечниками. Для подготовки полускальных пород применяют однозубые рыхлители, а в плотных породах целесообразно использовать многозубые рыхлители для увеличения их производительности.

Навесные рыхлители имеют гидравлическую систему изменения глубины рыхления.

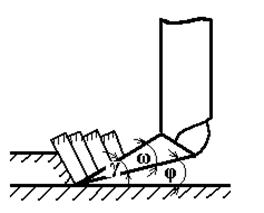

К параметрам рабочего органа рыхлителя относятся: Угол резания γ; Угол заострения ω; Задний угол φ; Толщина и длина зуба; Расстояние между зубьями.

Сила резания рыхлителя зависит от угла рыхления. Оптимальный угол рыхления при полускальных и мерзлых породах составляет 30-45º. Увеличение его от 40º до 60º удваивает лобовое сопротивление зубу. Уменьшение угла резания ниже 30º также приводит к увеличению сопротивления.

Угол заострения наконечника ω=20º - 30º. Он принимается таким, чтобы при любом заглублении зубьев задний угол был равен φ≥8º - 10º пр рыхлении мерзлых и φ = 5º - 7º при рыхлении скальных и полускальных пород. Уменьшение угла φведет к смятию породы задней гранью наконечника, увеличению его износа и сопротивления породы рыхлению.

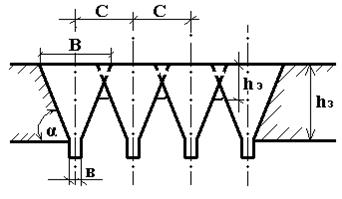

При движении рыхлителя порода разрушается в границах трапецевидной прорези. В монолитных породах в нижней части образуется щель, ширина основания которой (в) близка к толщине наконечника зуба. Угол наклона боковых стенок прорези (α) изменяется от 40˚ до 60˚ в зависимости от трудности разрушения пород и параметров наконечника.

Рыхлимость пород определяется возможным заглублением зуба рыхлителя (hз) и зависит от мощности рыхлителя, прочности пород и трещиноватости массива.

Рыхление монолитных пород происходит в основном за счет преодоления сопротивления их растяжению, а трещиноватых пород – за счет сцепления по контактам структурных блоков.

Величина напряжений, создаваемых на рабочем органе зависит от значения усилия на крюке базовой машины, глубины рыхления и конструктивных размеров зуба рыхлителя. В свою очередь, усилие на крюке связано со скоростью рыхления, тяговой характеристикой базовой машины.

Рыхление породного массива производится при параллельных смежных проходах рыхлителя по горизонтальной или наклонной площадке по челноковой схеме. Расстояние между смежными проходами (с) устанавливается из условия обеспечения требуемой кусковатости и достаточной глубины рыхления массива. Между смежными прорезями в нижней части сечения образуются зоны не разрыхленной породы , затрудняющие выемку горной массы. Глубина эффективного рыхления hэ=(0,5 – 0,7)hз. В связи с этим целесообразны дополнительные перекрестные проходы перпендикулярно или диагонально первоначальным проходам.

Рыхлимость породы зависит от взаимного направления рыхления и системы трещин. Наиболее эффективно рыхление поперек направления основной трещиноватости. При рыхлении слоистых полускальных пород наиболее сложным является первоначальное заглубление зуба. Для облегчения заглубления многократным проходом рыхлителя или взрывным способом создается «передовой врез» на необходимую глубину поперек намеченных параллельных проходов рыхлителя.

Производительность рыхлителей в плотных породах достигает 1000 – 1500 м3 /час. Она существенно зависит от длины параллельных резов, которую целесообразно принимать в пределах 100 =- 300 м.

Рыхлители могут успешно применяться при разработке угля, фосфоритных и апатитовых руд, сланцев, а также маломощных слоев скальных сильно- и чрезвычайно трещиноватых руд и пород.

Дата добавления: 2016-10-17; просмотров: 1587;