Подготовительные работы. Наладка вторичных цепей подстанций

Наладка вторичных цепей подстанций

1. Организация и производство работ в устройствах релейной защиты и электроавтоматики электростанций и подстанций.

2. Правила технического обслуживания устройств релейной защиты. электроавтоматики, дистанционного управления и сигнализации электростанций и подстанций 0,4 -750 кВ.

3. Правила технической эксплуатации.

4. Правила по охране труда при эксплуатации электроустановок: организационные и технические мероприятии при выполнении работ..

Организация и производство работ в устройствах релейной защиты и электроавтоматики электростанций и подстанций

Подготовительные работы

2. 3.1.1. Подготовительные работы должны быть разделены на два этапа. Первый этап включает в себя работы, выполняемые заблаговременно, например, при реализации проектов на вновь вводимые устройства, при выполнении реконструктивных работ и т.п. Второй этап включает в себя объем подготовки, требуемый для проведения технического обслуживании (ТО), и выполняется непосредственно перед началом работы по заявке. При плановом ТО действующего устройства пп. 3.1.2-3.1.3 выполняются по мере необходимости.

3. 3.1.2. При новом включении или реконструкции следует произвести проверку запроектированной аппаратуры РЗА, принципиальных и монтажных схем на предмет проектных ошибок, в особенности в части стыковки вновь вводимой аппаратуры с действующими устройствами, на выполнение заданных технических требований, предъявляемых к устройству, на соответствие аппаратуры, поставляемой фирмами-изготовителями, проектным решениям и требованиям "Правил" [7, 8]. Следует произвести анализ правильности работы схемы по отдельным цепям (переменного тока и напряжения, по оперативным цепям управления, блокировок, защиты, автоматики и т.п.) и всего устройства в целом. Целью анализа является устранение возможностей появления ложных цепей или неправильной работы схемы при повреждении в отдельных элементах схемы. Проверяется, в частности, следующее.

4. а) Соответствие устанавливаемой аппаратуры РЗА первичному оборудованию, в частности, по коэффициентам трансформации трансформаторов тока и напряжения, по параметрам приводов коммутационных аппаратов и т.д.

5. б) Соответствие заданных уставок шкалам используемых реле или пределам регулирования уставок микропроцессорных устройств.

6. в) Соответствие источника оперативного напряжения условиям работы аппаратуры, в частности, по коэффициенту пульсаций выпрямленного напряжения, по допустимой длительности перерывов питания микропроцессорных защит и т.д.

7. г) Правильность выбора помехозащищенности аппаратуры и цепей вторичной коммутации в заданной электромагнитной обстановке, определенной заранее, согласно рекомендациям "Методических указаний по определению электромагнитных обстановки и совместимости на электрических станциях и подстанциях: СО 34.35.311-2004" [15].

8. е) Достаточность и надежность связей вновь вводимого или реконструируемого устройства РЗА с АСУ ТП, необходимость и достаточность объема информации, вводимой на каждое рабочее место АСУ ТП от анализируемого устройства РЗА.

9. ж) Выполнение требований директивных документов.

10. з) Правильность выполнения цепей переменного тока защит, схем соединений токовых цепей направленных и дифференциальных защит, правильность заземлений токовых цепей и т.п. В отдельных случаях (изменение проекта, реконструкция токовых цепей и т.п.) следует произвести проверку трансформаторов тока на допустимую погрешность.

11. и) Правильность выполнения цепей трансформаторов напряжения, в частности, правильность заземления вторичных обмоток, правильность выбора защиты от токов короткого замыкания, соответствие работы трансформатора напряжения заданному классу точности и т.д.

12. к) Селективность автоматических выключателей и предохранителей, установленных в оперативных цепях; правильность работы схемы управления коммутационными аппаратами, в частности, блокировки от многократного включения выключателя на короткое замыкание, блокировки от несинхронного включения генераторов и т.п.

13. л) Надежность работы контактных систем (по допустимому напряжению, по коммутационной способности и т.д.). Проверка надежности контактных систем выходных реле микропроцессорных защит имеет особую важность, поскольку выход из строя контактов этих реле приводит к выходу из строя всего дорогостоящего терминала.

14. м) Правильность подключения цепей указательных реле в цепях сигнализации, особенно при стыковке вновь вводимого устройства с действующей схемой центральной сигнализации,

15. правильность работы схемы при одновременном появлении максимально возможного количества сигналов.

16. н) Правильность функционирования устройств РЗА при подаче и снятии оперативного напряжения.

17. о) Соответствие монтажных схем принципиальным схемам.

18. Настоящий перечень не является исчерпывающим и может быть расширен, исходя из конкретных условий.

19. Для устройств на электромеханической элементной базе весь указанный выше анализ удобно производить в процессе составления развернутых принципиально-монтажных схем. При использовании микропроцессорных защит анализ производится с использованием логических схем отдельных терминалов и схем внешних соединений.

20. 3.1.3. При необходимости следует разработать, согласовать со всеми заинтересованными сторонами и утвердить в порядке подчиненности программу работ согласно п. 2.1.

21. 3.1.4. Непосредственно перед проведением работы следует подготовить необходимую документацию.

22. а) Исполнительные принципиальные и монтажные схемы, , если таковые имеются, функциональные схемы микропроцессорных терминалов. Производить какие-либо работы на устройствах РЗА без исполнительных схем запрещается.

23. б) Инструкции или методические указания по ТО (наладке) проверяемых устройств РЗА.

24. в) Технические описания и инструкции по эксплуатации (заводская документация) на проверяемые устройства РЗА При отсутствии такой документации должны быть направлены запросы на заводы-изготовители.

25. г) Паспорта устройств РЗА и оборудования (данные заводских испытаний) и бланки протоколов наладки для внесения в них результатов проверки (только при новом включении).

26. д) Паспорта-протоколы (исключая новое включение).

27. е) Рабочие журналы (для текущих записей и сверки результатов с результатами предыдущего ТО). Эти журналы, хотя и не являются официальным документом, но в распоряжении производителя работ являются важным средством качественного проведения ТО.

28. ж) Уставки защит, выданные службой РЗА.

29. з) Документы по изменению схем и уставок РЗА (письма СРЗА, циркуляры и т.п.).

30. и) рабочие программы по выводу в проверку (вводу в работу) сложных устройств РЗА.

31. 3.1.5. Следует подготовить испытательные устройства, измерительные приборы, инструмент, приспособления, соединительные провода и необходимые запасные части, дополнительные светильники (при недостаточной освещенности рабочего места). Для микропроцессорных устройств РЗА следует подготовить персональный компьютер с необходимым для данных устройств программным обеспечением.

32. 3.1.6. После допуска к работе следует произвести подготовительные работы согласно пп. 2.4.6-2.4.8.

Внешний осмотр

3.2.1. Осмотру подлежат все элементы проверяемого устройства: релейная и коммутационная аппаратура; проводка и ряды зажимов на щитах управления, в релейных залах, в распределительных устройствах, в приводах выключателей и разъединителей, в шкафах сборок зажимов; кабельные каналы и лотки, контрольные кабели, их концевые разделки и соединительные муфты, трансформаторы тока и напряжения, высокочастотное оборудование и т.д. При этом следует учитывать разграничение ответственности между службой РЗА (ЭТЛ) и службой подстанций (участком ремонта электроцеха) согласно п. 5.7.21 "Типового положения" [1].

3.2.2. При внешнем осмотре проверяется следующее:

а) Выполнение требований "Правил устройства электроустановок" [7], "Правил технической эксплуатации электрических станций и сетей" [8, пп. 5.9-5.10] и других директивных документов, относящихся к проверяемому устройству или к отдельным его узлам, а также соответствие проекту установленной аппаратуры и контрольных кабелей в пределах доступности для внешнего осмотра.

б) Надежность крепления и правильность выполнения заземлений самой панели, ящиков, пультов с устройствами РЗА и установленной там аппаратуры.

в) Отсутствие механических и коррозионных повреждений аппаратуры. Отсутствие следов попадания на аппаратуру воды. Оценивается внешний вид состояния изоляции выводов реле и другой аппаратуры. На шпильки реле заднего присоединения старых типов должны быть надеты изоляционные трубки, а в случае переднего присоединения под выводы реле должны быть подложены изолирующие прокладки (за исключением разъемов типа СУРА).

г) Состояние монтажа проводов на панелях, шкафах, ящиках и т.п. Должны отсутствовать неизолированные провода и жилы кабеля. В местах прохода проводов через отверстия не должно быть острых углов и заусенцев.

д) Отсутствие на смежных зажимах цепей, случайное соединение которых может вызвать отключение и включение присоединения, короткое замыкание в цепях постоянного или переменного тока.

е) Надежность и правильность выполнения ответвлений от шинок управления и сигнализации (должна обеспечиваться возможность отсоединения и присоединения любого отходящего провода под напряжением и без нарушения разводки основной цепи).

ж) Соответствие марки и сечения кабелей проекту (отступление от проекта должно быть в установленном порядке согласовано с проектной организацией или соответствующей службой РЗА в порядке подчиненности).

з) Состояние кабелей по трассе прокладки (целостность брони или защитной оболочки и правильность их заземлений, окраска брони, очистка кабелей от джутового покрова), соответствие раскладки кабелей по трассе проекту, состояние конструкций для крепления кабелей, правильность выполнения зашиты от механических повреждений, герметичность уплотнений труб, используемых для механической защиты кабелей наружной прокладки, герметичность уплотнений в местах прохождения кабелей через стены и междуэтажные перекрытия, выполнение мер противопожарной безопасности в пределах существующих зон обслуживания. Данный пункт, поскольку он может выполняться в любое удобное время, не обязательно следует совмещать с временем планового техобслуживания, поскольку это ТО может происходить, к примеру, в зимнее время. Целесообразно выполнять этот пункт при наладке или капитальном ремонте энергообъекта, с учетом разграничения ответственности между эксплуатационными подразделениями (п. 3.2.1).

и) Качество монтажа и подключения кабелей с алюминиевыми жилами. Изгибы алюминиевых жил кабелей должны выполняться с помощью шаблона, обеспечивающего трехкратный радиус изгиба по отношению к наружному диаметру жилы. Изгибы плоскогубцами и повторные перегибы не допускаются. Резервные алюминиевые жилы кабеля не следует скручивать в спираль. Их необходимо увязывать в жгут и закреплять за конструкцию панели (шкафа).

к) Достаточность длины резервных жил, которая должна позволять подключение с запасом к наиболее удаленному зажиму. Концы резервных жил должны быть изолированы, и на одной из жил должна быть надпись с указанием принадлежности к кабелю. Недопустимо объединять в один жгут резервные жилы разных кабелей. Подключенные рабочие жилы кабеля должны иметь нестирающуюся маркировку с указанием схемного обозначения жилы и принадлежности к конкретному кабелю.

л) Правильность и качество выполнения концевых разделок кабелей, исключающих проникновение влаги, вытекание мастики и кабельной массы, наличие защиты резиновой изоляции жил кабеля от разделки до сборки зажимов, а для кабелей с бумажной изоляцией замена бумажной изоляции хлорвиниловыми трубками или лентой (хлорвиниловой или тафтяной) на лаке или эпоксидной смоле, надежность защиты кабельных разделок от дождя и снега, надежность выполнения кабельной связи и подключения газовых реле.

Подводка к газовым реле должна выполняться кабелями с маслостойкой изоляцией. Подключение кабелей непосредственно к газовым реле производить через специальные коробки, которые обеспечивают необходимую герметичность.

м) Герметичность уплотнений отверстий и крышек в шкафах, исправность замков, правильность и надежность крепления кабелей, уплотнений выводных отверстий для кабелей, наличие и соответствие проекту нагревательных элементов.

н) Отсутствие течи масла у маслонаполненных трансформаторов тока и напряжения, отсутствие течи мастики, отсутствие трещин на выводных изоляторах вторичных обмоток, исправность и затяжка выводов, наличие маркировки.

о) Наличие в цепях каждой группы гальванически связанных вторичных обмоток трансформаторов тока (или напряжения) одного отдельного заземления в регламентированном месте. В схемах дифференциальной защиты, использующих две и более группы трансформаторов тока, заземление должно быть только в одной точке. После отделения одной из групп трансформаторов тока от общей схемы защиты должно быть обеспечено ее независимое заземление. Неиспользуемые вторичные обмотки трансформаторов тока должны быть закорочены и заземлены.

п) Отсутствие закорачивающих перемычек в испытательных блоках цепей напряжения и оперативных цепей, правильность сборки перемычек в испытательных блоках токовых и других цепей, если это предусмотрено схемой. Цепи от трансформаторов тока, трансформаторов напряжения и источников оперативного напряжения должны подходить к испытательным блокам снизу. При снятой крышке блоков, установленных в токовых цепях, их цепи должны закорачиваться и остаться заземленными со стороны трансформаторов тока.

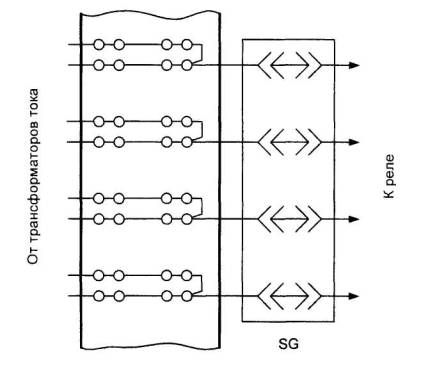

Если суммирование тока от разных комплектов трансформаторов тока производится на измерительных клеммах рядов зажимов панели, то соединение этих клемм надо производить со стороны панели в соответствии с рис. 1.

Ряд зажимов

Рис. 1. Схема суммирования вторичных токов на клеммах панели

р) Направление перевода накладок и ключей установки режима из положений, соответствующих основному рабочему режиму, в положения, соответствующие другим режимам, всегда должно быть справа налево.

с) Состояние и правильность выполнения заземлений конденсаторов связи и фильтров присоединения высокочастотных каналов защиты и автоматики.

т) Наличие на панелях надписей с обслуживаемых сторон, указывающих присоединение, к которому относится панель, ее назначение и порядковый номер, а на установленной на панелях аппаратуре - наличие надписей, указывающих ее наименование и назначение в соответствии с исполнительными схемами и оперативными наименованиями элементов первичной схемы. Таблички с надписями должны устанавливаться под аппаратурой, к которой они относятся. Если конструкция или заводское исполнение панели или шкафа не позволяет выполнить указанное требование (например, на панелях каркасно-реечного типа), допускается устанавливать таблички с надписями в другом месте, но как можно ближе к правому нижнему углу аппарата, к которому табличка относится. Надписи должны быть четкими и не допускать их различного толкования.

На панелях с аппаратурой, относящейся к разным присоединениям или разным устройствам РЗА одного присоединения, должны быть четкие разграничительные линии. Эти линии могут наноситься непосредственно на панели или на дополнительно устанавливаемые полосы из картона и подобного изоляционного материала (на панелях каркасно-реечного типа).

у) Правильность надписей на бирках и достаточность бирок, маркирующих кабели, правильность маркировки жил кабелей и проводов.

ф) Наличие маркировок крышек испытательных блоков и разъемов, если они выполнены по специальной схеме, отличной от стандартной (например, на панелях перевода присоединений на обходной выключатель).

х) Соответствие условий работы изделий состоянию окружающей среды. В частности, места установки панелей и шкафов устройств РЗА должны быть защищены от попадания брызг воды, масел, эмульсий, а также от прямого воздействия солнечной радиации.

3.3. Внутренний осмотр и проверка механической части аппаратуры1

________________

1Приведены общие указания по осмотру и проверке механической части аппаратуры. Особенности аппаратуры и проверки ее механической части рассматриваются в специальных инструкциях или методических указаниях по отдельным типам реле и устройств. Внутренний осмотр терминалов микропроцессорных устройств не производится, если иное не указано в заводском руководстве по эксплуатации.

3.3.1. При осмотре необходимо проверить следующее.

а) Целостность кожухов и стекол реле, комплектов и надежность их уплотнений в соответствии со степенью защиты, оговоренной в технической документации.

б) Наличие и целостность всех деталей аппаратуры.

в) Надежность креплений всех деталей аппаратуры. Все жестко закрепленные (или скрепленные) детали не должны иметь люфта. Крепящие винты, гайки и контргайки должны быть затянуты до отказа. Выводные контактные винты и шпильки не должны проворачиваться.

г) Правильность установки подвижных систем, отсутствие препятствий для их перемещения в требуемых пределах при любой уставке реле, наличие и надежность упоров, наличие и надежность зазоров между вращающимися и неподвижными деталями, отсутствие искривлений осей, наличие необходимого продольного люфта и др.

д) Целостность, правильность установки, надежность крепления противодействующих, возвратных, ведущих и других пружин; равномерность зазоров между витками спиральных пружин при любой их затяжке, возможной при изменении настройки или положения подвижной системы реле. Правильность установки безмоментных контактных подвижных соединений.

е) Правильность установки механических передач, наличие свободного хода шестеренок и червячных пар, достаточность глубины их зацепления.

ж) Четкость хода часовых механизмов (проверяется без их разборки, на слух), надежность и равномерность вращения их подвижных частей при работе механизма.

з) Целостность и правильность установки подпятников и правильность заточки осей. Оценка состояния подпятников и концов осей производится по отсутствию затираний без разборки реле. Только при наличии затираний подпятник вывертывают и проверяют. Исправность агатовых подпятников (отсутствие трещин и выкрашиваний) проверяют, прощупывая кратер стальной иголкой. Бронзовые подпятники и концы осей осматривают через лупу. Подпятники ни в коем случае не следует смазывать.

и) Правильность установки тормозных постоянных магнитов, равномерность зазоров, отсутствие затираний в междуполюсном пространстве.

к) Целостность выводов и катушек реле, резисторов, отсутствие их механических повреждений, отсутствие следов термического разрушения изоляции.

л) Состояние и целостность изоляции соединительных проводов внутри аппаратуры. Применение в аппаратуре проводов в резиновой изоляции не допускается (резина выделяет серу, покрывающую серебряные контакты реле темным налетом).

м) Правильность регулировки, ход, нажим и чистоту контактов.

н) Надежность контактных соединений и паек, которые можно проверить без разборки элементов. Все винты и гайки, прикрепляющие соединительные провода к контактам, выводным зажимам и другим элементам реле, должны быть надежно закреплены. Оконцеватели проводов, установленных под разные винты, не должны касаться один другого. Оконцеватели должны быть удалены от кожухов реле. Пайка должна иметь чистую поверхность, достаточную механическую прочность и лаковое или иное покрытие, если оно предусмотрено техническими условиями на аппаратуру. Наличие антикоррозионного покрытия на выводах и контактных соединениях, установленных на открытом воздухе и в помещениях с агрессивной средой.

о) Отсутствие грязи, пыли и посторонних предметов (металлических стружек и опилок) на деталях реле и зазорах.

п) Состояние и правильность регулировки блок-контактов приводов выключателей, разъединителей, автоматических выключателей и другой аппаратуры (размеры люфтов, правильность регулировки рычажной передачи, надежность замыкания и размыкания контактов, их чистота), соответствие их положений принципиальной схеме, наличие незамерзающей смазки всех движущихся частей за исключением контактов.

3.3.2. Для аппаратуры и панелей РЗА, выполненных с применением полупроводниковых элементов, ИМС, для микропроцессорной аппаратуры дополнительно проверяется следующее.

а) Надежность крепления направляющих планок для установки модулей и блоков в кассете, надежность крепления разъемов.

б) Наличие свободного хода (около 2-3 мм) у пружин крепящих винтов (для розеток разъема РП14-30, обеспечивающих электрическое соединение модуля с кассетой).

в) Качество пайки и целостность печатного монтажа. Печатный монтаж не должен иметь видимых повреждений в виде отслаивающихся проводников и заусенцев, перемычек между дорожками печатной схемы и выводами элементов, касаний крепящих винтов к дорожкам печатного монтажа, видимых нарушений металлизации монтажного отверстия и повреждения контактных площадок, нарушений лаковых покрытий.

г) Надежность соединительных разъемов и качество пайки проводников, подходящих к разъемам, состояние контактных поверхностей. При выявлении неудовлетворительного механического состояния контактного соединения, выполненного навивом, перемонтаж можно осуществить пайкой. Выполнять навив без специальных приспособлений недопустимо ввиду ненадежности контакта.

3.3.3. Обнаруженные при осмотре дефекты следует устранить.

а) Удалить пыль и грязь. Удаление пыли производится мягкой щеткой или пылесосом. Липкую грязь (лак, смазку и пр.) смывают соответствующим растворителем (спирт, спирто-бензиновая смесь). Металлические опилки или стружки из зазоров магнитов и магнитопроводов удаляют тонкой стальной пластинкой, деревянной палочкой из лиственных пород (несмолистой) или бумагой. Загрязненные подпятники прочищают заостренной деревянной несмолистой палочкой.

б) Загрязненные или оплавленные контакты зачищают острым лезвием ножа или надфилем, промывают вышеуказанными растворителями и полируют воронилом. Применение для чистки контактов резины и абразивных материалов не допускается.

в) Для реле прямого действия типов РТВ, РТМ, РНИ, РНВ в приводах выключателей, короткозамыкателей и отделителей присоединений на переменном оперативном токе произвести разборку, чистку и сборку механизмов электромагнитов включения и отключения. После сборки проверить четкость работы механизмов и отсутствие затираний сердечников и ударников с деталями привода и реле.

г) Следует заменить поломанные или изношенные детали, детали крепежа (винты, гайки) с сорванной резьбой.

д) Заменить или дополнительно заизолировать провода с поврежденной изоляцией.

е) Произвести полную затяжку всех резьбовых соединений.

ж) Устранить дефекты регулировки контактов.

е) Выполнить ремонт печатных плат аппаратуры с использованием полупроводников и ИМС согласно приложению 1. Печатные платы микропроцессорных устройств ремонту не подлежат и должны заменяться исправными.

Дата добавления: 2016-09-20; просмотров: 1961;