По охране труда для машиниста-тракториста колесного тягача

Инструкция

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. К управлению и обслуживанию колесных тракторов допускаются лица достигшие возраста 17 лет - для самоходных машин категорий «В», «С», «Е», «F», 18 лет - для самоходных машин категорий «D», прошедшие специальную подготовку и получившие в установленном порядке удостоверение на право управления трактором. Машинист-тракторист должен пройти обучение по охране труда и получить соответствующее удостоверение.

1.2. Закрепление работников за определенной машиной должно оформляться приказом (распоряжением) по цеху или организации.

1.3. Машинист должен знать и выполнять правила внутреннего трудового распорядка организации.

1.4. Машинист должен пользоваться средствами индивидуальной защиты (спецодежда, спецобувь, рукавицы и др.), выдаваемыми в соответствии с отраслевыми нормами.

1.5. При движении колесных тракторов по дорогам общего пользования и лесовозным дорогам необходимо руководствоваться "Правилами дорожного движения", утвержденными МВД России.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Перед началом работы машинист-тракторист должен проверить техническую исправность:

ходовой части трактора и прицепного технологического оборудования;

рулевого управления и тормозного устройства;

приборов освещения и звукового сигнала.

2.2. Полностью заправить трактор ГСМ, специальными и охлаждающими жидкостями.

2.3. Перед запуском двигателя проверить рычаги управления трактором и технологическим оборудованием и убедиться, что они находятся в нейтральном положении, а гидросистема отключена.

2.4. После запуска двигателя проверить работу машины и технологического оборудования на холостом ходу и убедиться в их исправности. Работа на неисправном тракторе не разрешается.

2.5. Перед началом движения машинист должен убедиться в отсутствии людей вблизи машины и на пути движения, подать предупредительный сигнал и только после этого начинать движение.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. Работник должен выполнять только ту работу, которая поручена ему непосредственным руководителем.

3.2. Подавая трактор задним ходом к прицепному оборудованию, необходимо двигаться на первой передаче заднего хода на малой частоте вращения коленчатого вала двигателя, держа правую ногу на педали подачи топлива, а левую - у педали слива в готовности остановить трактор в любой момент.

3.3. Если тракторист не видит сближающиеся прицепные устройства, то его действиями должен руководить другой работник, находящийся вне пути движения трактора.

3.4. Перед каждым входом в кабину трактора машинист должен тщательно очистить обувь от грязи во избежание падения с подножки и соскальзывания ног с педалей управления.

3.5. Запрещается при движении трактора сходить и входить в кабину, стоять и сидеть на подножках, лестницах, крыльях, навесном технологическом оборудовании.

3.6. При работающем двигателе запрещается выполнять ремонтные работы под трактором.

3.7. Очищать технологическое оборудование от земли, снега, грязи, коры, щепы и т.д. следует после полной остановки трактора.

3.8. При работе с навесным технологическим оборудованием следует выполнять следующие требования:

при развороте трактора следить, чтобы технологическое оборудование вписывалось в габариты дороги;

не выполнять крутых поворотов на высших транспортных скоростях (во избежание опрокидывания);

не проводить регулировочные, очистные и другие работы под поднятым технологическим оборудованием (не исключен самопроизвольный переход гидросистемы в режим опускания);

при длительных переездах учитывать, что техническими условиями на изготовление трактора допускается усадка штоков гидроцилиндров до 30 мм за 30 минут. Поэтому следует периодически контролировать и корректировать высоту их подъема.

3.9. Запрещается эксплуатировать прицепное технологическое оборудование с неисправными тормозами.

3.10. Во время работы машинист должен выполнять команду "стоп" независимо от того, кем она подана.

3.11. Оставлять трактор без наблюдения при работающем двигателе запрещается.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При показаниях приборов, оповещающих о недостаточном давлении масла в двигателе или повышенной температуре охлаждающей жидкости, необходимо немедленно остановить машину и выключить двигатель. После охлаждения двигателя следует измерить уровень масла, осмотреть систему маслопровода и устранить выявленные дефекты.

Открывать крышку радиатора для контроля уровня охлаждающей жидкости необходимо с особой осторожностью, остерегаясь ожогов. Вначале следует ослабить ее, выпустив пар, а затем снять крышку с горловины. Работать при этом нужно только в рукавицах.

При необходимости устранения возникшей неисправности в процессе работы и проведения технического обслуживания следует выключить двигатель машины.

4.2. При вынужденной остановке тягача на дороге (по причине неисправности) следует выставить сзади трактора знак аварийной остановки и принять меры к устранению неисправности. В необходимых случаях следует прибегнуть к помощи других водителей, и, если неисправность устранить не удалось, следовать в гараж с соблюдением мер предосторожности. В случаях, когда не работают тормоза, повреждены детали рулевого управления, подтекает топливо из системы питания, поврежден карданный вал, неисправно тягово-сцепное устройство, а также в случае съезда трактора с колейного покрытия или в кювет и невозможности самостоятельно выехать машинист должен информировать механика или руководителя работ.

4.3. Тракторист-машинист обязан выполнять принятое решение механика (руководителя работ) для дальнейшей его буксировки или о буксировке в груженом состоянии на небольшое расстояние до выхода трактора на лесовозную дорогу.

Запрещается использовать в качестве буксира груженый лесовозный автопоезд, а также буксировать неисправный груженый трактор.

4.4. Не разрешается производить сцепку и находиться между сцепляемыми транспортными средствами до полной их остановки.

4.5. При дорожно-транспортном происшествии тракторист-машинист, причастный к нему, должен:

без промедления остановиться и не трогать с места трактор, а также другие предметы, имеющие отношение к происшествию;

если невозможно движение транспортных средств, освободить проезжую часть, предварительно зафиксировав положение трактора и относящихся к дорожно-транспортному происшествию предметов и следов;

при необходимости оказать пострадавшим доврачебную помощь.

4.6. Каждый работник должен уметь оказывать первую доврачебную помощь. Помощь необходимо оказывать немедленно непосредственно на месте происшествия. Первым делом нужно устранить источник травмирования (выключить двигатель, остановить механизм, извлечь пострадавшего из-под хлыста и др.). Оказание помощи надо начинать с самого существенного, что угрожает здоровью или жизни человека: при сильном кровотечении наложить жгут, а затем перевязать рану; при подозрении на закрытый перелом наложить шину; при открытых переломах сначала следует перевязать рану, а затем наложить шину; при ожогах наложить сухую повязку; при обморожении пораженный участок осторожно растереть, используя мягкие или пушистые ткани.

При подозрении на повреждения позвоночника транспортировать пострадавшего можно только в положении лежа на жестком основании.

После оказания доврачебной помощи пострадавший должен быть направлен в ближайшее лечебное учреждение.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. По окончании работы машинист должен:

поставить трактор на стоянку, опустить технологическое оборудование на землю;

выключить насосы, остановить двигатель;

очистить трактор и технологическое оборудование от грязи и мусора;

осмотреть трактор; при обнаружении неисправностей, не подлежащих устранению своими силами, доложить механику или другому ответственному лицу.

5.2. Об имевших место недостатках в области охраны труда необходимо известить своего непосредственного руководителя.

Устройство трактора.

Назначение, классификация, общее устройство и технические характеристики тракторов.

Назначения тракторов.

Трактора предназначены для выполнения различных сельскохозяйственных, транспортных и других видов работ.

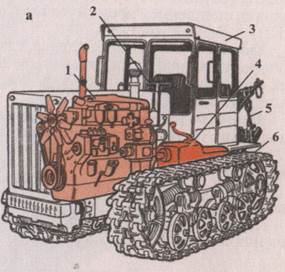

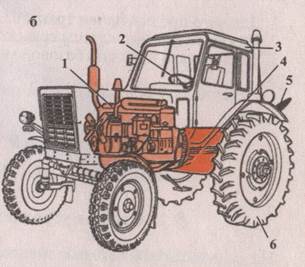

Классификация тракторов (рис. 1).

1. По назначению тракторы делят на три группы: общего назначения, универсально-пропашные и специальные.

Тракторы общего назначения применяют для выполнения основных сельскохозяйственных работ при возделывании сельскохозяйственных культур (вспашка, дискование, культивация, посев и уборка). Эти тракторы отличаются от других малым дорожным просветом и повышенной мощностью двигателя.

Универсально-пропашные тракторы используют при уходе за пропашными культурами и выполнении других сельскохозяйственных работ. В связи с этим некоторые универсально-пропашные тракторы снабжены сменными ведущими колёсами с широкими (для выполнения работ общего назначения) и узкими (для работ в междурядьях) шинами, а также имеют большой дорожный просвет и ширину колеи, регулируемую по ширине междурядий.

Специальные тракторы – это модификации какого-либо трактора общего назначения или универсально-пропашного, предназначенные для выполнения определённого вида работ или разных работ, но в строго определённых условиях (на болотистых почвах, в горном земледелии).

2. По конструкции ходовой части (по типу движителя) тракторы бывают гусеничными и колёсными.

Гусеничный трактор с большой опорной поверхностью незначительно уплотняет почву. При высокой проходимости он способен развивать значительное тяговое усилие.

Колёсный трактор более универсален по сравнению с гусеничным, и его можно использовать как на полевых, так и на транспортных работах.

3. По типу остова тракторы делят на рамные, остов которых представляет собой раму; полурамные – образуют две продольные балки, привёрнутые или приваренные к корпусу заднего моста; безрамные – состоят из соединённых корпусов отдельных механизмов.

4. По номинальному тяговому усилию в зависимости от конструкции тракторы подразделяют на девять классов. Номинальным считают тяговое усилие, при котором трактор работает с наибольшей производительностью на стерне средней влажности и твёрдости. Девять тяговых классов составляют типаж сельскохозяйственных тракторов.

Общее устройство трактора (рис. 2, а- гусеничного, б - колёсного).

1. Двигатель. 4. Трансмиссия.

2. Механизм управления. 5.Рабочее оборудование.

3. Кабина. 6. Ходовая часть.

Рис. 2

Двигатель – это источник механической энергии.

Трансмиссия представляет собой совокупность механизмов, передающих вращающий момент от коленчатого вала двигателя к ведущим колёсам и изменяющих вращающий момент и частоту вращения ведущих колёс по значению и направлению. В трансмиссию входят сцепление, промежуточное соединение, коробка передач и задний мост.

Ходовая часть служит для передвижения и создания тягового усилия трактора. Вращательное движение колёс (или гусениц) при их сцеплении с поверхностью почвы преобразуется в поступательное движение трактора.

Механизм управления предназначен для изменения направления движения трактора и его торможения.

Рабочее оборудование применяют для использования мощности двигателя при выполнении различных работ.

Вспомогательное оборудование служит для создания хороших условий труда.

Электрооборудование предназначено для пуска двигателя, освещения и сигнализации.

Двигатели внутреннего сгорания.

Назначение, классификация, общее устройство, принцип работы, основные понятия и определения двигателей внутреннего сгорания (ДВС).

Назначение ДВС.

ДВС предназначены для преобразования тепловой энергии сгорающего топлива в механическую работу.

Классификация ДВС.

1. По способу смесеобразования:

- карбюраторные (с внешнем смесеобразованием);

- дизельные (с внутренним смесеобразованием).

2. По числу цилиндров:

- одноцилиндровые;

- многоцилиндровые.

3. По расположению цилиндров:

- рядные;

- V- образные.

4. По числу тактов рабочего цикла:

- двухтактные;

- четырёхтактные.

5. По способу воспламенения горючей смеси:

- с принудительным воспламенением (карбюраторные);

- с самовоспламенением (дизельные).

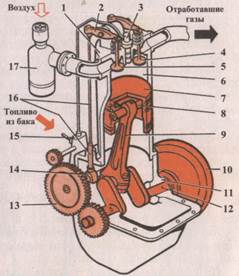

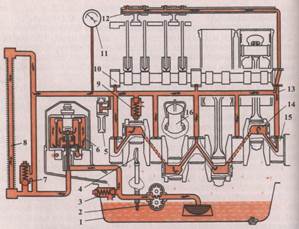

Устройство одноцилиндрового дизельного двигателя (рис.1).

1. Головка цилиндра. 10. Маховик.

2. Коромысло. 11. Картер.

3. Форсунка. 12. Коленчатый вал.

4. Выпускной клапан. 13.Шестерня привода распределительного вала.

5. Впускной клапан. 14. Распределительный вал.

6. Цилиндр. 15. Топливный насос.

7. Поршень. 16. Передаточные детали.

8. Поршневой палец. 17. Воздухоочиститель.

9. Шатун.

Принцип работы двигателя.

В цилиндре 6 (рис. 1) помещён поршень 7, который шатуном 9 соединён с коленчатым

валом 12. При перемещении поршня в цилиндре вверх и вниз его прямолинейное движение преобразуется через шатун и кривошип во вращательное движение коленчатого вала. На конце вала закреплён маховик 10, который служит для равномерного вращения коленчатого вала при работе двигателя.

Цилиндр плотно закрыт сверху головкой 1. В головке находятся впускной 5 и выпускной 4 клапаны, закрывающие соответствующие каналы.

Рис. 1

Клапаны открываются под действием кулачков распределительно вала 14 через передаточные детали 16.

Распределительный вал и вал топливного насоса приводятся во вращение шестернями 13 от коленчатого вала. Топливо в цилиндр поступает через форсунку 3 от топливного насоса 15.

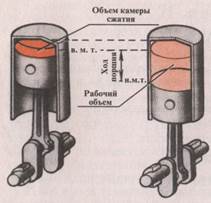

Поршень, свободно перемещаясь в цилиндре, занимает два крайних положения (рис. 2).

Основные понятия и определения (рис. 2).

1. Верхняя мёртвая точка (В.М.Т.) – крайнее верхнее положение поршня.

2. Нижняя мёртвая точка (Н.М.Т.) – крайнее нижнее положение поршня.

3. Ход поршня – это расстояние пройденное поршнем от одной мёртвой точки до другой. За один ход поршня коленчатый вал повернётся на пол оборота (на 180°).

4. Камера сгорания – пространство между головкой цилиндра и поршнем, расположенным в В.М.Т.

5. Рабочий объём цилиндра – пространство, освобождаемое поршнем при перемещении

его из В.М.Т. в Н.М.Т.

Рис. 2.

6. Литраж – суммарный рабочий объём всех цилиндров двигателя. При малых объёмах (до 1л) его выражают в см3 , а при больших – в литрах.

7. Полный объём цилиндра – это сумма объёмов рабочего и камеры сгорания.

8. Степень сжатия – число, показывающее, во сколько раз полный объём цилиндра больше объёма камеры сгорания.

Ст. сж. = Vп / Vкс

Степень сжатия показывает, во сколько раз в цилиндре сжимается воздух или горючая смесь. В карбюраторных двигателях степень сжатия лежит в пределах 9-11, а в дизелях 18-20.

9. Такт – процесс, который происходит в цилиндре за один ход поршня.

10. Рабочий цикл – ряд последовательно повторяющихся процессов – тактов.

Двигатель, у которого рабочий цикл происходит за четыре хода поршня, называется четырёхтактным.

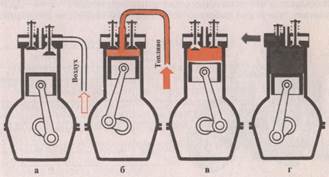

Рабочий цикл четырёхтактного дизельного двигателя.

Рассмотрим, что происходит в одном из цилиндров работающего двигателя.

Впуск - первый такт (рис.3.а). Поршень перемещается вниз и в цилиндре создаётся разряжение. Через открытый впускной клапан цилиндр заполняется чистым воздухом под влиянием разности давлений. Выпускной клапан закрыт. В конце такта закрывается и впускной клапан.

Сжатие – второй такт (рис. 3б). Поршень, продолжая движение, перемещается вверх. Поскольку оба клапана закрыты, поршень сжимает воздух, температура которого растёт. Благодаря высокой степени сжатия давление в цилиндре повышается до 40 кгс/см2, воздух нагревается до температуры 600ºС. В конце такта сжатия через форсунку в цилиндр впрыскивается порция дизельного топлива в мелкораспылённом состоянии. Частицы топлива, соприкасаясь с нагретым сжатым воздухом и стенками цилиндра, самовоспламеняются, и большая их часть сгорают.

Рис. 3

Рабочий ход – третий такт (рис. 3в.) Поршень идёт вниз. Во время этого такта топливо полностью сгорает. Оба клапана закрыты. Температура газов при сгорании достигает до 2000.С, давление повышается до 80кгс/см2 и более. Под большим давлением расширяющихся газов поршень перемещается вниз и передаёт воспринимаемое им усилие через шатун на коленчатый вал, заставляя его вращаться. Около Н. М.Т. давление снижается до 40кгс/см», а температура – до 700ºС.

Выпуск – четвёртый такт (рис. 3г). Поршень перемещается вверх, выпускной клапан открывается. Отработавшие газы удаляются из цилиндра. Когда поршень находится около В.М.Т., выпускной клапан закрывается, а впускной открывается. Рабочий цикл повторяется.

Рабочий цикл четырёхтактных двигателей совершается за два оборота коленчатого вала. За это время он получает усилие от поршня только при одном полуобороте, соответствующем рабочему ходу поршня. Затем коленчатый вал с помощью маховика перемещает поршень при всех вспомогательных тактах (выпуске, впуске и сжатии). Вследствие этого коленчатый вал вращается не равномерно: при рабочем ходе ускоренно, а при вспомогательных тактах – замедленно. Кроме того, у одноцилиндрового двигателя обычно небольшая мощность и повышенная вибрация. Поэтому применяются многоцилиндровые двигатели.

Чтобы такой двигатель работал равномерно, такты – рабочий ход – должны следовать через равные углы поворота коленчатого вала, т.е. через равные промежутки времени.

Последовательность чередования одноимённых тактов в цилиндрах называют порядком работы двигателя. Порядок работы отечественных четырёхцилиндровых дизельных двигателей 1-3-4-2. Это означает, что после первого рабочего хода в первом цилиндре следующий рабочий ход происходит в третьем, затем в четвёртом и, наконец, во втором цилиндре (рис. 4)

.

.

Рис. 4

При выборе порядка работы двигателя стремятся равномерно распределить нагрузку на коленчатый вал.

Механизмы и системы двигателя.

Дизельные двигатели состоят из следующих механизмов и систем:

1. Кривошипно-шатунный механизм.

2. Газораспределительный механизм.

3. Система питания.

4. Смазочная система.

5. Система охлаждения.

6. Система пуска.

Кривошипно-шатунный механизм.

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное движение поршней во вращательное движение коленчатого вала.

Состав КШМ:

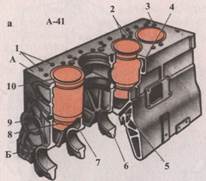

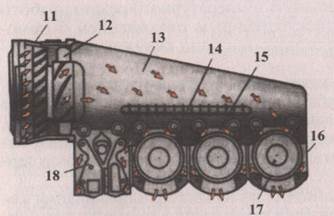

1. Блок- картер (рис. 5.).

Рис.5

Блок-картер состоит из двух частей (рис. 5): блока цилиндров, в котором располагаются гильзы и цилиндры и картера, где размещается коленчатый вал.

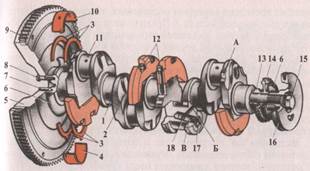

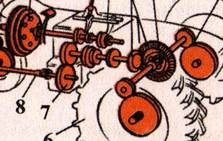

2. Кривошипно-шатунная группа (рис.6,7):

- коленчатый вал;

- маховик;

- шатуны.

Рис.6 Рис.7

Коленчатый вал из опорных коренных шеек 1 (рис.6), шатунных шеек 11, соединяющих их щёк 2. К щёкам прикреплены или отлиты вместе с валом противовесы 12, необходимые для его уравновешивания. В щёках вала проходят косые каналы, по которым масло поступает к шатунным подшипникам. Внутри шатунных шеек выполнены полости В для центробежной очистки масла. Полости закрыты резьбовыми пробками 17. При вращении коленчатого вала механические примеси под действием центробежной силы оседают на стенках полости. Очищенное масло выходит на поверхность шатунной шейки из средней части полости по трубке 18.

На переднем конце коленчатого вала находятся шестерни привода распределительного механизма 13 и масленого насоса 14, шкив 16 привода вентилятора и генератора, а на заднем конце вала закреплён маховик 5.

Коренные и шатунные подшипники выполнены в виде вкладышей 10, изготовленных из сталеалюминевой ленты. Наружная часть ленты стальная, а внутренняя покрыта антифрикционным сплавом – высокооловянистый алюминиевый сплав или свинцовистая бронза. Верхние вкладыши имеют отверстие и кольцевую канавку для прохода масла к шейкам вала.

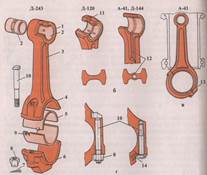

Шатуны (рис. 7) соединяют поршни с коленчатым валом и передают ему усилие от давления газов, воспринимаемого поршнями. Стержень 3 шатуна двутаврового сечения. В его верхнюю часть запрессовывают бронзовую втулку 2. Нижняя головка шатуна разъёмная. Её отъёмная часть – крышка 6. Верхняя половина головки изготовлена заодно с шатуном.

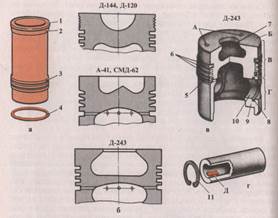

3. Поршневая группа (рис. 8):

- цилиндры;

- поршни;

- поршневые пальцы;

- поршневые кольца.

Цилиндры являются съёмными деталями. Отдельно изготовленный цилиндр называют гильзой. Внутреннюю поверхность гильзы называют зеркалом. По внутреннему диаметру гильзы сортируют на три размерные группы: Б, С и М (большая, средняя и малая).

Поршни воспринимают и передают на шатун усилие, возникающее от давления газов. Поршень состоит из днища Б, головки В и юбки Г (рис.8.).

На верхней поверхности головки и юбки проточены канавки для компрессионных 6 и маслосъёмных 5 колец. На внутренней стороне юбки имеется два прилива – бобышки 9, в отверстия которых устанавливают поршневой палец для соединения с шатуном.

Поршневые кольца подразделяют на компрессионные и маслосъёмные.

Компрессионные кольца предотвращают прорыв газов из камеры сгорания в картер. Их изготавливают из легированного чугуна. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра. Поэтому часть кольца вырезана, вследствие чего при установке в цилиндр оно пружинит и хорошо прилегает к поверхности.

Рис.8

Маслосъёмные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенок цилиндров. Их устанавливают ниже компрессионных колец.

Принцип работы КШМ.

При сгорании газов поршень перемещается, и через поршневой палец и шатун давление передаётся на коленчатый вал. Коленчатый вал воспринимает нагрузки от шатуна через шатунные шейки, опирается и вращается на коренных шейках.

В процессе эксплуатации происходит изнашивание деталей КШМ, вследствие чего работа двигателя становится более шумной, снижается компрессия в цилиндрах и давление масла, увеличивается расход масла в картере и происходит дымление.

Обслуживание кривошипно-шатунного механизма сводится в устранении причин, способствующих его преждевременному износу. Для этого необходимо:

- своевременно менять масло в картере;

- следить за исправной очисткой воздуха от пыли;

- не перегружать двигатель;

- контролировать работу двигателя по приборам и на слух.

Возможные неисправности КШМ.

| Неисправность | Причина | Способ устранения |

| Двигатель не запускается | Слабая компрессия в цилиндрах ввиду износа поршневой группы (гильз, поршней, колец). | Заменить изношенные детали. |

| Двигатель работает с перебоями и не развивает номинальной мощности. | Попадание в цилиндры охлаждающей жидкости из системы охлаждения. Изношены поршневые кольца. | Устранить попадание охлаждающей жидкости в цилиндры, подтянуть гайки крепления головки цилиндров, заменить прокладку. Заменить кольца. |

| Дымный выпуск отработавших газов: голубой дым белый дым | Закоксовывание поршневых колец. Износ поршневой группы. Двигатель не прогрет. Попадание охлаждающей жидкости в цилиндры. | Вынуть поршни и очистить кольца. Заменить изношенные детали поршневой группы. Прогреть двигатель. Устранить попадание охлаждающей жидкости |

| Стуки в двигателе: звонкий стук дребезжащий стук глухие стуки при работе двигателя под нагрузкой | Изношены поршневые пальцы. Изношены поршни и гильзы Изношены вкладыши и шейки коленчатого вала. | Заменить изношенные детали. То же. То же. |

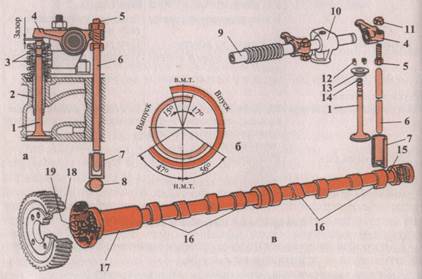

Газораспределительный механизм.

Газораспределительный механизм (ГРМ) предназначен для своевременной подачи в цилиндры воздуха (горючей смеси) и выпуска отработанных газов. Для этого клапаны в определённые моменты открывают и закрывают впускные и выпускные каналы головки цилиндров, которые сообщают цилиндры двигателя с впускными и выпускными коллекторами.

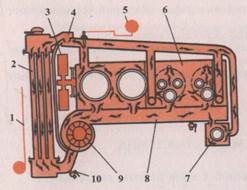

Состав ГРМ (рис. 9).

1. Клапан. 11. Контргайка.

2. Втулка. 12. Сухарик.

3. Пружины. 13. Тарелка.

4. Коромысло. 14. Стопорное кольцо.

5. Регулировочный винт. 15. Распределительный вал.

6. Штанга. 16. Кулачки выпускных клапанов.

7. Толкатель. 17. Шейка.

8. Кулачок. 18. Шестерня.

9. Ось коромысел. 19. Подпятник.

10. Стойка оси.

Рис.9

Принцип работы ГРМ.

Вращение коленчатого вала передаётся через распределительные шестерни 18 на распределительный вал 15. Кулачок 8 распределительного вала набегает на толкатель 7 и поднимает его вместе со штангой 6. Она, действуя через регулировочный винт 5, поднимает один конец коромысла, а другой опускает вместе с клапаном 1. Пружины 3 сжимаются. Когда кулачок распределительного вала сходит с толкателя, давление коромысла на клапан прекращается, и он под действием пружин плотно закрывает гнездо.

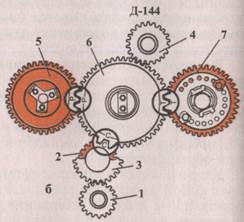

Распределительные шестерни предназначены для передачи вращения от коленчатого вала на распределительный вал и валы топливного, гидравлического и масляного насосов. Вращение на распределительный вал передаётся через промежуточную шестерню 6 (рис. 10).

Рис. 10

Для согласования начала открытия и закрытия клапанов с определённым положением поршней в цилиндрах шестерня 5 зафиксирована на распределительном валу штифтом и установлена с шестерней 2 коленчатого вала и шестерней 7 топливного насоса по меткам относительно положения шестерни промежуточного вала.

Вследствие того, что у четырёхтактных двигателей распределительный вал и вал топливного насоса должны вращаться в 2 раза медленнее коленчатого, их шестерни имеют в 2 раза больше зубьев, чем шестерни коленчатого вала.

На нормальную работу ГРМ влияют затяжка головки цилиндров, исправное состояние всех деталей, установка распределительных шестерён по меткам и правильная регулировка зазоров между клапанами и коромыслами.

Своевременность открытия и закрытия клапанов может быть нарушена из-за неотрегулированного зазора между клапанами и коромыслами.

При слишком малом или большом зазоре снижается мощность двигателя и увеличивается расход топлива.

При малом зазоре клапан горячего двигателя неплотно сидит в гнезде из-за удлинения стержня клапана при нагревании, что приводит к быстрому выгоранию фасок клапана и седла.

При большом зазоре уменьшается продолжительность открытого состояния клапана и слышится металлический стук в зоне расположения клапана, сопровождаемый интенсивным износом бойка коромысла и стержня клапана.

Поэтому при ТО-2 необходимо проверять и регулировать зазоры между клапанами и коромыслами. Для этого необходимо установить в цилиндре конец такта «впуск» (закрытие впускного клапана) и начало такта «сжатие».

Рис. 11

Зазор проверяют щупом 5 (рис.11), а регулируют винтом 3, предварительно отпустив контргайку 2.

Возможные неисправности ГРМ.

| Неисправность | Причина | Способ устранения |

| Двигатель не запускается | Недостаточная герметичность клапанов | Притереть клапаны |

| Двигатель работает с перебоями не развивает номинальной мощности | Зависает клапан | Снять головку цилиндров, вынуть клапан и очистить его от нагара. |

| Дымный выпуск отработавших газов: чёрный дым белый дым | Неполное сгорание топлива ввиду неправильной установки распределительных шестерён Нарушен зазор между бойком коромысла и стержнем клапана | Установить шестерни по меткам. Отрегулировать зазор |

| Стуки в двигателе (лёгкий металлический стук) | Большой зазор между бойком коромысла и стержнем клапана | Отрегулировать зазор |

Система охлаждения

Система охлаждения предназначена для отвода теплоты от нагретых деталей и поддержания рабочей температуры двигателя. Это осуществляется искусственно с помощью жидкости или воздуха.

Классификация систем охлаждения:

1. Жидкостная:

- с принудительной циркуляцией жидкости;

- термосифонные.

2. Воздушная.

Состав жидкостной системы охлаждения:

1. Шторка. 6. Рубашка охлаждения основного двигателя.

2. Радиатор. 7. Рубашка охлаждения пускового двигателя.

3. Вентилятор. 8. Водораспределительный канал.

4. Термостат. 9. Водяной насос.

5. Термометр. 10. Сливной краник.

Рис.12

Принцип работы.

Во время работы основного двигателя действует принудительная циркуляция воды в системе охлаждения. Она создаётся центробежным водяным насосом 9, который забирает воду из нижнего бака радиатора и нагнетает под давлением в рубашку охлаждения. В холодном двигателе охлаждающая жидкость направляется термостатом 4 из рубашки охлаждения к насосу (по малому кругу), минуя радиатор 2, а в прогретом – в верхний бак радиатора (по большому кругу). Проходя из верхнего бака радиатора в нижний по многочисленным трубкам, жидкость охлаждается потоком воздуха. Он создаётся вентилятором 3 и поступает между трубками. Из нижнего бака охлаждающая жидкость вновь нагнетается насосом в рубашку охлаждения двигателя.

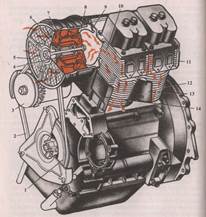

Состав воздушной системы охлаждения (рис.13):

11.Напрвляющий аппарат вентилятора. 15. Охлаждающее ребро.

12. Ротор вентилятора. 16. Щиток дефлектора.

13. Воздухораспределительный кожух. 17. Цилиндр.

14. Масляный радиатор. 18. Головка цилиндра.

Рис.13 Рис. 14

Принцип работы.

Теплота отводится от деталей в результате принудительного обдува воздухом цилиндров и их головок, для чего служит осевой вентилятор, состоящий из ротора 12 (рис.13) с большим числом лопастей и неподвижного направляющего аппарата 11. Вращаясь с большой частотой, ротор нагнетает воздух под воздухораспределительный кожух 13. Оттуда он поступает направленно к охлаждающим рёбрам 15 цилиндрам и их головкам 18, забирает у них теплоту и выходит в атмосферу на противоположную сторону.

Внешний вид двигателя с воздушным охлаждением показан на рис. 14.

В качестве охлаждающих жидкостей (ОЖ) могут применяться вода или низкозамерзающие охлаждающие жидкости – тосол и антифриз.

При использовании воды в качестве ОЖ лучше использовать мягкую воду: кипячёную, дистиллированную или с добавлением антинакипинов. В случае использования воды её необходимо сливать из системы охлаждения при температуре окружающего воздуха 0ºС и ниже. В противном случае может произойти разрыв стенок блока, головки цилиндров и трубок радиатора, так как при замерзании воды её объём увеличивается.

Поэтому в зимнее время лучше использовать тосол или антифриз. Эти жидкости приготавливаются на основе этиленгликоля (ЭГ) – спирта. ЭГ имеет следующие параметры: температура кипения +196ºС, а температура кристаллизации -11ºС. В связи с этим в чистом виде ЭГ как ОЖ не применяется. Но ЭГ обладает следующим свойством: при добавлении в него воды температура кристаллизации понижается. Если приготовить жидкость, в которой будет 56% ЭГ и 44% воды, то получим Тосол – А40 с параметрами: температура кипения +106ºС, а температура кристаллизации -40ºС. Если смешать 65% ЭГ и 35% воды то получим антифриз-65 с параметрами: температура кипения +108ºС, а температура кристаллизации -65ºС. Кроме воды в тосол и антифриз добавляют различные присадки: антикоррозийные, противовспенивающие, стабилизирующие.

Антифриз и тосол при нагревании расширяются, поэтому в систему охлаждения, не имеющую расширительного бачка, его не доливают примерно 2л. При понижении уровня тосола или антифриза в радиаторе, если не было его утечки через неплотности, доливают воду, так как она испаряется из этих жидкостей.

Антифриз и тосол очень ядовиты и при попадании в желудок и кишечник вызывают отравление. Запрещается переливать эти жидкости без резиновых перчаток, засасывать ртом в шланг, а также курить и принимать пищу во время работы с ними.

Возможные неисправности системы охлаждения.

1. Двигатель перегревается.

Причины:

- закрыта шторка или жалюзи радиатора;

- мало жидкости в системе охлаждения;

- слабо натянут ремень вентилятора;

- замаслен ремень вентилятора;

-наличие накипи или грязи в системе охлаждения;

- перегрузка двигателя;

- неисправен термостат;

- засорены соты радиатора.

2. Двигатель переохлаждается.

Причины:

- отсутствует утеплительный чехол;

- открыта шторка радиатора;

- неисправен термостат.

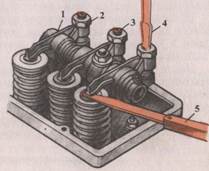

Смазочная система.

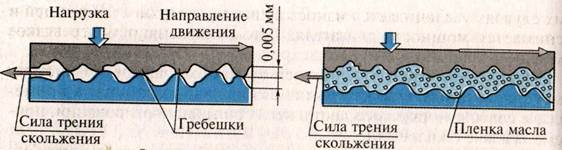

Во время работы двигателя его подвижные детали скользят по неподвижным. Трущиеся поверхности деталей двигателей, несмотря на хорошую обработку, имеют шероховатости (рис.15).

Рис.15

Для уменьшения сопротивления трения и одновременного охлаждения деталей между их трущимися поверхностями используют масло.

Смазочная система двигателей необходима для непрерывной подачи масла к трущимся поверхностям деталей и отвода от них теплоты.

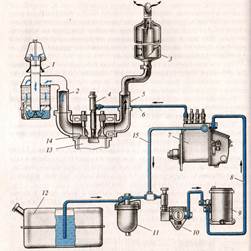

Схема смазочной системы (рис. 16):

1. Масляный поддон. 9. Сливной клапан.

2. Масляный насос. 10. Распределительный вал.

3. Редукционный клапан. 11. Манометр.

4. Масломерный щуп. 12. Ось коромысел.

5. Промежуточная шестерня. 13. Главный масляный канал.

6. Масляный фильтр. 14. Полсть шатунной шейки.

7. Температурный клапан. 15. Коленчатый вал.

8. Масляный радиатор. 16. Маслозаливная горловина.

Рис.16.

Принцип работы смазочной системы.

В большинстве двигателей используется комбинированная смазочная система. К наиболее нагруженным деталям масло подаётся под давлением, а к остальным – разбрызгиванием и самотёком.

Под давлением смазываются коренные и шатунные подшипники коленчатого вала, некоторые детали клапанного механизма, втулки распределительных шестерён.

При работе двигателя масло из поддона картера засасывается шестерённым насосом и подаётся под давлением к фильтру. Очищенное масло охлаждается в масленом радиаторе и поступает в главный масленый канал 13. Далее оно проходит по каналам в блоке к коренным подшипникам коленчатого вала и шейкам распределительного вала.

По наклонным каналам коленчатого вала масло попадает в полость 14 шатунных шеек, где дополнительно очищается, и, выходя на поверхность шеек, смазывает шатунные подшипники.

Из главного масляного канала оно поступает к пальцу промежуточной шестерни 5.

По каналу в одной из шеек распределительного вала мало пульсирующим потоком подаётся в вертикальный канал блока и по каналам в головке и наружной трубке – в пустотелую ось 12 коромысел. Через отверстия в валике коромысел масло поступает к их втулкам, и стекая по штангам, смазывает толкатели и кулачки распределительного вала.

Стенки цилиндров и поршней, поршневые пальцы, распределительные шестерни смазываются разбрызгиванием. Масло, вытекающее из подшипников коленчатого вала и стекающее с клапанного механизма, разбрызгивается быстровращающимся коленчатым валом на мелкие капли, образуя масляный туман. Капельки масла, оседая на поверхности цилиндров, поршней, кулачков распределительного вала, смазывают их и стекают в поддон картера, откуда масло вновь начинает свой путь.

Поршневой палец смазывается капельками масла, которые попадают в отверстия верхней головки шатуна. В двигателях имеющих канал в стержне шатуна, поршневой палец смазывается под давлением.

Работу смазочной системы контролируют по манометру 11, показывающему давление в главном масляном канале.

Работоспособность смазочной системы зависит от непрерывного подвода чистого масла определённой вязкости к трущимся деталям. Этому способствует безотказная работа масляного насоса, фильтра и масляного радиатора.

Техническое обслуживание смазочной системы включает в себя следующие операции:

- проверка уровня масла в картере двигателя;

- плотность всех соединений в системе;

- контроль за давлением в системе при прогреве двигателя и работе его под нагрузкой;

- промывку смазочной системы;

- смену масла и фильтра.

Возможные неисправности смазочной системы.

1. Отсутствие давления масла.

Причины:

- нет или мало масла в картере двигателя;

- неисправен указатель давления;

- срезан штифт крепления шестерни привода масляного насоса.

2. Низкое давление масла.

Причины:

- утечка масла в маслопроводах;

- заедает сливной или предохранительный клапан;

- засорена сетка маслоприёмника масляного насоса;

- неисправен указатель давления.

3. Дымный выпуск отработавших газов (голубой дым).

Причины:

- попадание масла в камеру сгорания в результате его избытка в картере.

Классификация и марки моторных масел.

У масел должны быть оптимальная вязкость, хорошая смазывающая способность и высокие антикоррозионные свойства. Для улучшения эксплуатационных свойств в них добавляют специальные присадки.

Моторные масла делят на шесть групп: А, Б, В, Г, Д и Е. Для двигателей самоходных машин применяют масла групп В, Г и Д.

Масла группы В предназначены для среднефорсированных дизелей, Г – высокофорсированных, Д – для дизелей с наддувом. Марки масел М-8В1 и М-10Г2 расшифровывают следующим образом:

- М – моторное;

- 8 и 10 кинематическая вязкость, мм2 /с при 100°С;

- В и Г – принадлежность к группе масла;

- 1 – для карбюраторных двигателей;

- 2 – для дизелей.

Летом обычно применяют моторное масло с кинематической вязкостью10мм2 /с, а зимой - 8мм2 /с.

По зарубежной классификации АП1 отечественным маслам для дизелей групп Г и Д соответствуют масла СС и СД, а по классификации SAE – SAE-20 (зимнее) и SAE-30 (летнее).

Масло должно строго соответствовать марке двигателя и сезону. Слишком вязкое масло плохо проходит в зазоры между трущимися деталями, а не достаточно вязкое не держится в зазоре. В обоих случаях увеличивается износ трущихся поверхностей деталей. Летом применяют наиболее вязкое масло, чем зимой.

Система питания дизельного двигателя

Система питания дизельного двигателя выполняет следующие функции:

- очистка топлива и воздуха от механических примесей;

- подачи воздуха в цилиндры;

- подачи топлива в цилиндры под высоким давлением.

Схема системы питания (рис. 17):

1. Воздухоочиститель. 9. Фильтр тонкой очистки топлива.

2. Впускной трубопровод. 10. Подкачивающий насос.

3. Глушитель. 11. Фильтр грубой очистки.

4. Форсунка. 12. Топливный бак.

5. Выпускной трубопровод. 13. Поршень.

6. Топливопровод высокого давления. 14. Впускной клапан.

7. Топливный насос высокого давления. 15. Топливопровод перепуска топлива.

8. Топливопровод низкого давления.

Рис. 17.

Принцип работы.

Во время работы двигателя топлива из бака поступает по топливопроду в фильтр грубой очистки 11 (рис. 17), где отделяются крупные механические примеси. Далее топливо засасывается подкачивающим насосом 10 и нагнетается через фильтр тонкой очистки 9 в топливный насос высокого давления (ТНВД) 7. Этот насос подаёт топливо через топливопровод 6 под большим давлением к форсункам 4, которые впрыскивают его в распылённом состоянии в камеру сгорания. Излишки топлива (отсечённое топливо) отводятся из ТНВД по топливопроводу 15 на вход подкачивающего насоса.

Назначение, устройство и работа узлов и механизмов системы питания.

1. Бак 12 – предназначен для хранения запаса топлива и представляет собой ёмкость сварной конструкции, имеющую заливную горловину с крышкой и кран с трубопроводом.

2. Фильтр грубой очистки (отстойник) 11 – предназначен для очистки топлива от мелких механических примесей. Фильтр снабжён пробкой для слива отстоя.

3. Подкачивающий насос 10 обеспечивает:

- заполнение системы питания топливом перед пуском;

- подачу топлива ТНВД под давлением 0,8кгс/см2 - 1,2 кгс/см2 при работающем двигателе.

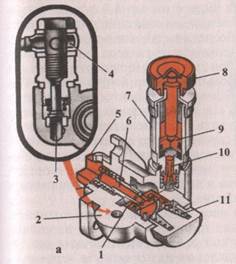

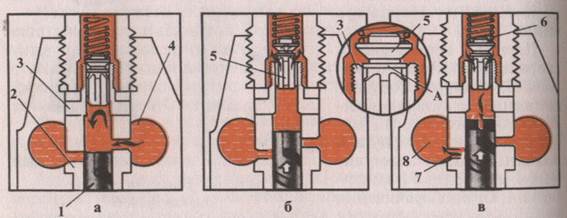

Состав подкачивающего насоса (рис. 18):

1. Поршень основной. 8. Рукоятка.

2. Корпус. 9. Поршень насоса ручной подкачки.

3. Нагнетательный клапан. 10. Впускной клапан.

4. Выпускной топливопровод. 11. Пружина поршня.

5. Толкатель. 12. Впускной топливопровод.

6. Шток. 13. Пружина толкателя.

7. Цилиндр насоса ручной подкачки. 14. Эксцентрик.

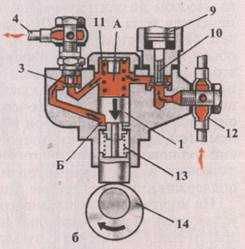

Рис. 18 Рис. 19

Принцип работы подкачивающего насоса.

На корпусе подкачивающего насоса установлен ручной насос подкачки, который состоит из цилиндра, поршня 9 (рис. 18) и штока с рукояткой 8. Этот насос служит для заполнения системы топливом и удаления воздуха перед пуском двигателя.

Перед прокачкой топлива надо открыть вентиль фильтра тонкой очистки. При перемещении рукоятки с поршнем вверх под действием разряжения, образующегося в цилиндре, открывается впускной клапан 10 (рис.19) и топливо заполняет пространство под поршнем. При движении рукоятки с поршнем вниз под давлением топлива впускной клапан 10 закрывается, а нагнетательный клапан 3 открывается и топливо поступает по нагнетательному трубопроводу к ТНВД через фильтр тонкой очистки. После удаления воздуха из системы рукоятку 8 заворачивают на крышку цилиндра до упора.

При работающем двигателе топливо нагнетается к ТНВД за два хода поршня. При вращении валика топливного насоса эксцентрик отходит от толкателя и поршень перемещается под действием пружины 11 (рис.20) вниз.

Рис. 20 Рис. 21

При дальнейшем вращении валика топливного насоса эксцентрик набегает на толкатель и поршень 1 (рис. 21) перемещается вверх, сжимая пружину 11. Под поршнем образуется разряжение, давление над поршнем в полости А возрастает. Под давлением топлива впускной клапан 10 закрывается, а нагнетательный клапан 3 открывается, и топливо перетекает из над поршневого пространства под поршень. Этот ход поршня вспомогательный. Далее процесс повторяется.

4. Фильтр тонкой очистки топлива очищает топливо от мельчайших механических примесей. Чистота фильтрации составляет 0,001 – 0,005мм. На дизельных двигателях может устанавливаться от одного до трёх фильтрующих элементов.

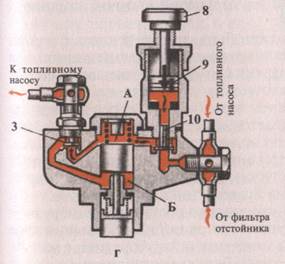

5. Топливный насос высокого давления служит для подачи в цилиндры двигателя точно отмеренных порций топлива в определённый момент времени и под высоким давлением.

Насосы рядного типа состоят из секций, число которых соответствует числу цилиндров. Рассмотрим устройство и работу одной секции ТНВД рядного типа.

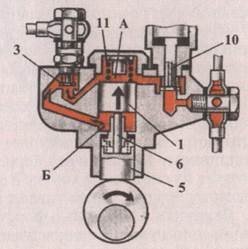

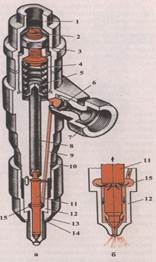

Насосная секция включает в себя плунжерную пару, пружину 3 (рис. 22), толкатель, кулачок 8 вала топливного насоса и нагнетательный клапан 14 с седлом 13.

Рис. 22 Рис. 23

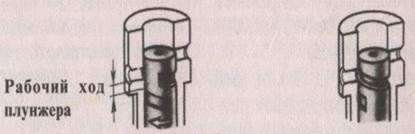

Плунжерная пара состоит из втулки 12 и перемещающегося внутри неё плунжера 9. Рабочий ход плунжера составляет от 8 до 10мм (рис.23.).

Во время работы в плунжерной паре создаётся высокое давление топлива. При рабочем движении плунжера топливо не должно просачиваться из надплунжерного пространства между трущимися поверхностями плунжерной пары, поэтому плунжер с большой точностью притирают к втулке. Зазор между ними составляет 0,001-0,002мм.

В утолщённой части втулки имеются два противоположных боковых отверстия. Верхнее впускное отверстие Е служит для заполнения надплунжерного пространства топливом, а нижнее перепускное – для перепуска топлива. Оба отверстия втулки соединены с соответствующими каналами, расположенными в ТНВД. В верхней части плунжера находятся соединённые осевой Д и боковой отсечной канал Г, который выполнен по винтовой линии. С его помощью можно менять порции подаваемого топлива без изменения общего хода плунжера. Кольцевая выточка в средней части плунжера служит для равномерного распределения по гильзе дизельного топлива, выполняющего роль смазки.

В нижней части плунжера выполнены выступ В и выточка. Выступ входит в пазы поворотной втулки 10, на которой помещён зубчатый венец 11, соединённый с рейкой 1 насоса. Нижняя выточка выполнена для закрепления в ней тарелки 4 пружины, которая необходима для перемещения плунжера вниз.

Плунжер перемещается вверх под действием толкателя Б, который получает движение от кулачка 8 валика топливного насоса.

Нагнетательный клапан 14 обеспечивает чёткое окончание подачи топлива в цилиндры.

Схема работы секции топливного насоса показана на рис. 24.

При движении плунжера 1 вниз топливо из впускного клапана 4 проходит во втулку 2 (рис. 24,а). При движении вверх плунжер перекрывает впускное отверстие втулки (рис. 24, б) и топливо, открывая нагнетательный клапан 5, проходит под большим давлением в форсунку.

Рис. 24

Как только кромка отсечного паза совмещается с перепускным отверстием втулки (рис.24, в) топливо из надплунжерного пространства попадает по каналам плунжера в перепускное отверстие 7 втулки и далее через перепускной канал 8 к подкачивающему насосу. Давление в надплунжерном пространстве падает, и под действием пружины 6 нагнетательный клапан опускается в гнездо. Произошла отсечка топлива

Таким образом, рабочий ход плунжера длится от конца закрытия верхней кромки плунжера впускного окна втулки до начала открытия перепускного окна кромкой отсечного канала.. Количество топлива поступающего в цилиндры зависит от положения отсечного канала плунжера относительно перепускного канала втулки. Поворот плунжеров осуществляется с помощью топливной рейки. Плунжеры поворачиваются во всех секциях насоса на одинаковые углы, обеспечивая подачу равных порций топлива в цидиндры.

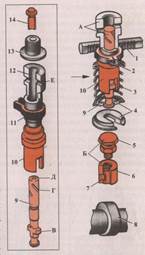

6. Форсунки. С помощью форсунок топливо поступает в камеру сгорания двигателя в мелкораспылённом состоянии и под большим давлением. Применяются многодырчатые форсунки с малым диаметром распыливающих отверстий. Детали смонтированы в корпусе 10 (рис. 25).

Рис. 25

Основная часть форсунки – распылитель, состоящий из корпуса 12 и иглы 11. Игла прижата к коническому седлу корпуса пружиной 4 с помощью штанги 8. Пружину регулируют винтом 2 на определённое давление.

В процессе работы двигателя топливо поступает из топливного насоса по трубке высокого давления через сетчатый фильтр 6 и канал 9 в камеру 15. Когда давление топлива в камере превысит усилие пружины, сила, действующая на иглу снизу, приподнимает её, и топливо поступает к распыляющим отверстиям и через них впрыскивается в камеру сгорания. При отсечке топлива нагнетательным клапаном ТНВД давление в камере 15 распылителя резко падает и игла под действием пружины быстро закрывает выходное отверстие форсунки.

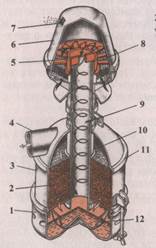

7. Воздухоочиститель предназначен для очистки воздуха от частиц пыли.

На дизельных двигателях применяют трёхступенчатые воздухоочистители. Первая ступень очистки воздуха в нём обеспечивается инерционным очистителем, вторая ступень контактная, с масляной ванной, третья – контактная с фильтрующими элементами (рис. 26).

Рис. 26

Воздухоочиститель состоит из корпуса 3(рис. 26), головки 11 и приваренной к ней трубы 9. Сверху на трубе закреплён колпак 6 с центробежным пылеотделителем. В корпус воздухоочистителя вложены три фильтрующих элемента 2 из капроновой путанки. Снизу к корпусу стяжными болтами прикреплён поддон 1 с масляной ванной.

Воздухоочиститель работает следующим образом. При такте впуска воздух под действием разряжения через отверстия сетки 8 попадает внутрь инерционного очистителя и, ударяясь наклонными лопастями завихрителя 5, получает вращательное движение. Крупные частицы пыли, попавшие с воздухом в очиститель, под действием центробежной силы, отбрасываются к стенкам и через два окна 7 в колпаке выводятся наружу. В инерционном очистителе отделяется 2/3 пыли, содержащейся в воздухе. Поток воздуха с мелкими частицами пыли на большой скорости движется вниз по заборной трубе, соприкасаясь с поверхностью масла в поддоне, забрасывает масло на сетки фильтрующих элементов и резко меняет направление и скорость. При этом мелкие частицы пыли остаются в масле, воздух проходит через фильтрующие элементы в выходной патрубок 4 к цилиндрам двигателя. Фильтрующие элементы 2, смоченные маслом, улавливают мельчайшие механические примеси воздуха.

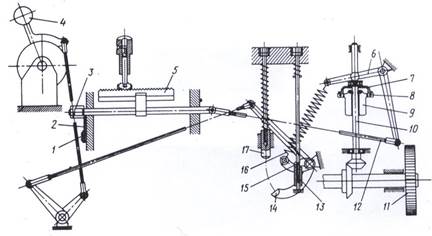

Регулятор частоты вращения коленчатого вала.

В процессе работы дорожных и строительных машин нагрузка на двигатели непрерывно изменяется в зависимости от разрабатываемого грунта и выполняемых операций. Если при этом сохранять постоянной подачу топлива, то изменение нагрузки вызывает изменение частоты вращения коленчатого вала. Для сохранения заданного скоростного режима на двигателях устанавливают регуляторы, автоматически поддерживающие в определённых пределах частоту вращения коленчатого вала двигателя независимо от нагрузки. В результате воздействия регулятора на рейку ТНВД изменяется количество подаваемого в цилиндры топлива, а следовательно повышается или понижается мощность двигателя при заданной частоте вращения коленчатого вала. Всережимный регулятор показан на рис. 27.

Рис. 27

Принцип работы.

Шестерня 11 привода регулятора и топливного насоса получает вращение от коленчатого вала и передаёт движение через пару конических шестерён вертикальному валу 10 регулятора. Вместе с валом вращаются укреплённые на нём грузы 9, расходящиеся в стороны под действием центробежной силы и стремящиеся через сухари 8 и муфту 7 повернуть рычаг 6. Перемещению муфты 7 вверх и повороту рычага 6 противодействует пружина 16 регулятора.

При неизменной нагрузки двигателя коленчатый вал вращается с постоянной частотой вращения и в регуляторе устанавливается равновесие между центробежной силой грузов 9 и натяжением пружины 16.

При повышении внешней нагрузки частота вращения снижается и соответственно падает скорость вращения грузов регулятора. В результате уменьшения центробежной силы равновесие в регуляторе нарушается, и грузы под воздействием растянутой пружины 16 сближаются. Рычаг 6 поворачивается и с помощью тяги 12 передвигает рейку 5 ТНВД в сторону увеличения подачи топлива. Частота вращения и мощность двигателя повышаются, и в регуляторе вновь устанавливается равновесие между центробежной силой грузов 9 и натяжением пружины 16.

При снятии нагрузки с двигателя частота вращения его несколько увеличивается. Под действием возросшей центробежной силы грузы 9 через систему рычагов передвигают рейку 5 в сторону уменьшения подачи топлива. В результате частота вращения и мощность двигателя понизятся

В случае необходимости можно изменять скоростной режим работы двигателя. Это достигается воздействием на пружину 16 через систему рычагов, приводимую в движение рычагом 4 управления подачей топлива. При перемещении рычага 4 влево пружина 16 растягивается, и двигатель развивает большую частоту вращения. Это связано с тем, что большему усилию пружины притом же равновесном расхождении грузов соответствует большее число оборотов грузов, а следовательно, и двигателя.

Возможные неисправности системы питания.

1. Двигатель не запускается или не развивает полной мощности.

Причины:

- нет топлива в топливном баке;

- в систему питания попадает воздух;

- засорены топливные фильтры;

- пониженное давление впрыскивания топлива;

- заедает игла распылителя;

- закоксованы отверстия распылителя форсунки;

- заедает рейка топливного насоса.

2. Дымный выпуск отработавших газов (чёрный дым)

Причины:

- недостаточная подача воздуха;

- заедает игла распылителя;

- закоксованы отверстия распылителя форсунки;

- неправильно установлен угол опережения подачи топлива.

Характеристики дизельного топлива

Для обеспечения экономичности, надёжности и долговечности работы двигателя дизельное топливо должно отвечать определённым требованиям.

Главные показатели качества топлива – чистота, высокая теплотворная способность, хорошая распыляемость, химически стабильное при хранении, не вызывать коррозии металлов, малая вязкость, низкая температура самовоспламенения, высокое цетановое число (не менее 40). Чем больше цетановое число топлива, тем меньше период задержки самовоспламенения после впрыска его в цилиндр и двигатель работает мягче (без стуков).

В дизельных двигателях применяют дизельное топливо следующих марок:

| Наименование показателей | Марка топлива | |||||

| ГОСТ 305 - 73 | ГОСТ 4749 - 73 | |||||

| Л | З | А | ДЛ | ДЗ | ДА | |

| Рекомендуемая для работы при указанной температуре окружающего воздуха и выше, °С | -20 | -30 | -20 | -50 | ||

| Температура самовоспламенения топлива, °С | ||||||

| Температура застывания топлива не выше, °С | -10 | -35 | -45 | -10 | -45 | -55 |

| Содержание серы, % | От 0,2 до 0,5 | Не более 0,2 |

Присутствие серы уменьшает период задержки самовоспламенения топлива в цилиндре, что благоприятно сказывается на работе двигателя. Однако сера повышает нагарообразование и способствует быстрому износу деталей поршневой группы.

При поставках к марке топлива добавляется цифра, обозначающая процент содержания серы, 0,2 или 0,5. Например: топливо летнее Л-0,2; топливо зимнее З-0,5.Буквы в марке топлива обозначают: Л - летнее, З - зимнее, А - арктическое.

При отсутствии арктического топлива и эксплуатации двигателей при низкой температуре к зимнему топливу добавляют до 50% керосина. Повышенная вязкость топлива ухудшает его распыл, а низкая – смазывающие свойства.

Требования к двигателям.

1. Уровень дымности отработавших газов для тракторов, самоходных дорожно-строительных и иных самоходных машин с дизелями должен соответствовать ГОСТ Р 17.2.2.02.

2. Содержание загрязняющих веществ в отработавших газах машин с бензиновыми двигателями должно соответствовать требованиям, предусмотренным изготовителем.

3. Содержание окиси углерода в отработавших газах при минимальной устойчивой частоте вращения коленчатого вала двигателя снегоходов, четырехколесных внедорожных мототранспортных средств и снегоболотоходов не должно превышать 4,5 процента (в объемных долях).

4. Подтекание и каплепадение топлива в системе питания бензиновых и дизельных двигателей не допускаются.

5.Запорные устройства топливных баков и устройства перекрытия топлива должны быть работоспособны.

6.Система питания машин, предназначенная для работы на компримированном природном газе, сжиженном природном газе и сжиженном углеводородном газе, должна быть герметична. На наружную поверхность газовых баллонов машин, оснащенных такой системой питания, должны наноситься их паспортные данные, в том числе дата действующего и последующего освидетельствования. Не допускается использование газовых баллонов с истекшим сроком их периодического освидетельствования.

7. Выпускные системы двигателей должны быть исправными и комплектными.

Шасси экскаватора.

Трансмиссия.

Назначение и классификация трансмиссий. Основные узлы, входящие в трансмиссию.

Трансмиссия предназначена для передачи крутящего момента от двигателя на ведущие колёса.

Классификация трансмиссий:

- механическая;

- гидромеханическая;

- гидрообъёмная.

Состав механической трансмиссии (рис.30):

- сцепление;

- коробка передач;

- карданная передача (промежуточная передача);

- ведущий мост.

Рис.30

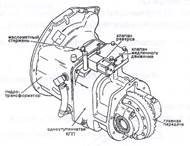

Состав гидромеханической трансмиссии (рис.31):

- гидротрансформатор (гидродинамическая передача);

- шестерённый насос;

- клапан реверса;

-клапан медленного движения;

- коробка передач со сцеплениями переднего и заднего хода;

- ведущий мост.

Рис. 31

Состав гидрообъёмной трансмиссии:

- насос;

- гидромотор;

- редуктор;

- ведущая звёздочка (ведущее колесо).

Механическая трансмиссия

Сцепление

Сцепление служит для передачи крутящего момента от двигателя на коробку передач, кратковременного разъединения трансмиссии при переключении передач и плавного соединения при трогании с места и при переключении передач.

Передача крутящего момента основана на использовании сил трения. Такое сцепление называется фрикционным.

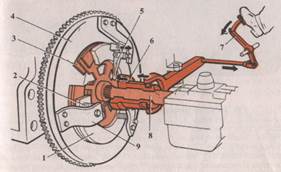

Состав сцепления (рис. 32):

1. Нажимной диск. 6. Выжимной подшипник.

2. Пружина. 7. Педаль сцепления.

3. Ведомый диск. 8. Вал коробки передач.

4. Маховик. 9. Кожух.

5. Отжимной рычажок

Рис. 32

Принцип работы сцепления.

Нажимной диск 1 (рис. 32) соединён с маховиком, а ведомый 3 насажен на вал 8 коробки передач. Маховик 4 выполняет одновременно функцию ведущего диска. Между нажимным диском 1 и кожухом 9 по окружности размещены пружины 2, зажимающие ведомый диск 3 между нажимным диском и маховиком. В результате трения, возникающего между ними, крутящий момент передаётся от двигателя на коробку передач.

Сцепление управляется механизмом выключения. Выжимной подшипник 6 перемещается с помощью вилки и тяги от педали 7. Подшипник нажимает на внутренние концы рычажков 5, а наружные отводят нажимной диск от ведомого, и сцепление выключается. Когда педаль отпускают, нажимной диск под действием пружин 2 прижимает ведомый диск к маховику – сцепление включается. Плавность включения обеспечивается за счёт начального проскальзывания дисков до момента полного прижатия одного диска к другому. Такое сцепление называют сухим, постоянно замкнутым.

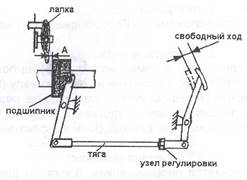

Во включённом положении сцепления между выжимным подшипником и отжимными рычажками должен быть зазор А (рис.33).

Рис. 33

Величина зазора определяет свободный ход педали сцепления. Зазор необходим для исключения постоянного воздействия подшипника на отжимные рычажки. В процессе эксплуатации происходит износ ведомого диска а, следовательно, и уменьшение зазора. При отсутствии зазора происходит износ подшипника, отжимных рычажков и пробуксовка дисков.

Возможные неисправности сцепления.

1. Сцепление пробуксовывает.

Причины:

- износ ведомого диска;

- «замасливание» ведомого диска;

- нет свободного хода педали сцепления.

2. Сцепление «ведёт».

Дата добавления: 2016-08-07; просмотров: 1014;