Неисправности тормозов.

1. При нажатии на педаль отсутствует торможение.

Причины:

- попадание воздуха в систему;

- износ тормозных накладок;

- неисправен главный тормозной цилиндр;

- неисправны рабочие цилиндры;

- «замасливание» тормозных накладок.

2. Не растормаживание при освобождении педали.

Причины:

- отсутствует свободный ход педали;

- ослабли возвратные пружины;

- неисправны рабочие цилиндры.

3. При торможении самоходную машину уводит в сторону.

Причины:

- на накладки одного колеса попала тормозная жидкость или масло;

- неравномерная регулировка тормозов;

- неодинаковое давление в шинах.

Требования к тормозным систеам.

1. Тормозные системы должны соответствовать показателям эффективности торможения и устойчивости транспортного средства при торможении:

а) для тракторов и самоходных машин - согласно пункту 3.17 ГОСТ 12.2.019

Тормозные системы машин и тракторов должны обеспечивать:

а) тормозной путь, вычисляемый по формулам (1) и (2)

для тракторов при холодных тормозах:

, (1)

, (1)

для машин при холодных тормозах:

, (2)

, (2)

где  - тормозной путь, м;

- тормозной путь, м;

V- скорость в момент начала торможения, км/ч;

б) непрямолинейность движения в процессе торможения - не более 0,5 м;

в) остановку и удержание трактора на уклоне:

- без прицепа - 18%,

- с прицепом - 12%;

г) остановку и удержание машины на преодолеваемом ею уклоне, значение которого установлено для конкретной модели машины (для машин, технические задания на проектирование которых утверждены после введения в действие настоящего стандарта);

е) безопасность работы в течение регламентированного срока службы при обеспечении выполнения регулировок, предусмотренных руководством по эксплуатации.

2. Рабочая тормозная система тракторных поездов с пневматическим тормозным приводом в режиме аварийного (автоматического) торможения должна быть работоспособна.

3. Утечка сжатого воздуха из соединений и элементов тормозной системы не допускается.

4. Подтекание тормозной жидкости и (или) нарушение герметичности трубопроводов либо соединений в гидравлическом тормозном приводе не допускаются.

5. Коррозия, грозящая потерей герметичности или разрушением, не допускается.

6. Механическое повреждение тормозных трубопроводов не допускается.

7. Наличие деталей с трещинами или остаточной деформацией в тормозном приводе не допускается.

8. Средства сигнализации и контроля тормозных систем, манометры пневматического и пневмогидравлического тормозного привода и устройство фиксации органа управления стояночной тормозной системы должны быть работоспособны.

9. Набухание тормозных шлангов под давлением и (или) наличие трещин на них и видимых мест перетирания не допускаются.

10. Расположение и длина соединительных шлангов пневматического тормозного привода тракторных поездов должны исключать их повреждение при взаимном перемещении трактора и прицепа (полуприцепа).

Гидропривод трактора.

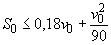

Гидропривод предназначен для поднятия и опускания с места водителя орудий, присоединённых к трактору. В гидропривод входят бак 2 (рис. 59), гидронасос 1, распределитель 3 и гидроцилиндры 6.

Рис. 59

Бак соединён металлическим трубопроводом со всасывающей камерой насоса. Нагнетательная камера насоса трубопроводом сообщается с распределителем. Рукоятка 5 золотника расположена в кабине. Благодаря трёхзолотниковому распределителю можно управлять раздельно сельскохозяйственными машинами и орудиями, расположенными сбоку, впереди и сзади трактора с помощью гидроцилиндров, с которыми соединена нагнетательная полость распределителя. Сливная полость распределителя соединена с баком через фильтр.

Действие гидросистемы основано на использовании давления масла, нагнетаемого гидронасосом в гидроцилиндр. Во время работы гидронасос засасывает масло из бака и под большим давлением подаёт его к гидрораспределителю. В зависимости от положения от положения рукоятки распределителя масло по маслопроводу 7 направляется в гидроцилиндр, поднимая или опуская соединённое с ним орудие, или сливается в бак.

Составные части навесной гидросистемы соединены маслопроводами.

Гидрооборудование

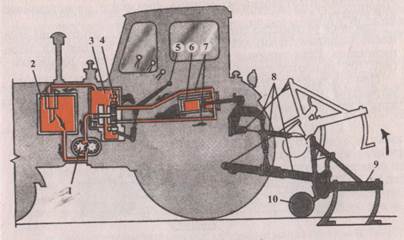

Гидробак предназначен для хранения рабочей жидкости гидросистемы. Он оборудован заправочной горловиной 5 (рис. 60), масломерной линейкой 4, сапуном 6 и фильтром 2. В нижней части бака установлен гидронасос 11 с приводом. В заливной горловине установлен сетчатый фильтр.

Рис.60

Фильтр 2 предназначен для очистки рабочей жидкости от механических примесей. Во время работы гидропривода масло просачивается через сетки фильтрующих элементов, попадает в трубку с продольными окнами и стекает в бак. Он состоит из сетчатых дисков, уложенных в пакет, и перепускного клапана 3. При сильном загрязнении фильтрующих сеток шариковый клапан, преодолевая давление пружины (около 0,3 МПа), открывается и перепускает неочищенное масло в бак.

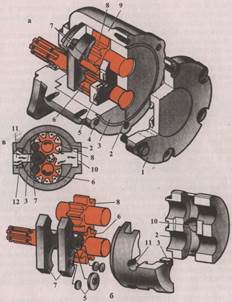

Гидронасос преобразует механическую энергию в энергию потока рабочей жидкости и служит для непрерывной подачи гидравлической жидкости под давлением из гидробака в гидрораспределитель. В гидросистеме применяют шестерённые насосы типа НШ-У (унифицированные) или НШ-К (круглые). Они отличаются подачей и направлением вращения (указана буква «Л» в марке насоса). Нельзя устанавливать насос левого вращения вместо правого и наоборот. Однако у них можно поменять вращение на обратное. Производительность насоса обозначена цифрой в марке насоса в кубических сантиметрах на один оборот.

Насос типа НШ-К состоит из корпуса 9 (рис. 61), крышки 1, ведущей 6 и ведомой 8 шестерён, манжеты 5.

Рис. 61

При работе масло из всасывающей полости 10 захватывается зубьями шестерён и подаётся по окружности между шестерней и корпусом в нагнетательную полость 11. Насос может создавать давление до 20 МПа.

Гидроцилиндры преобразуют энергию давления жидкости в возвратно-поступательное движение выходного звена (шток или корпус гидроцилиндра). Применяются гидроцилиндры различных конструкций:

- одностороннего действия – жидкость под давлением подаётся только в одну полость, возврат и вытеснение жидкости происходит под действием силы тяжести или пружины (управление выносными опорами);

- двустороннего действия с односторонним штоком – жидкость под давлением подаётся как в штоковую так и в поршневую полсть;

- двустороннего действия с двусторонним штоком – для выдвижения телескопической стрелы.

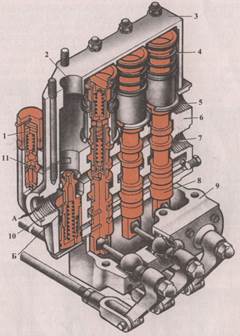

Гидрораспределитель служит для направления потока рабочей жидкости от насоса в гидроцилиндры. Он автоматически переключает систему на холостой ход по окончании опускания орудия, а также предохраняет её от перегрузки.

На тракторах устанавливают трёхзолотниковый распределитель с независимой с независимой работой каждого золотника.

Распределитель состоит из корпуса 6 (рис.62), верхней и нижней крышек, трёх золотников 8, перепускного 10 и предохранительного 11 клапанов.

В корпусе распределителя имеются отверстия для золотников и каналы для прохода масла. Главный подводящий канал А соединяется с насосом. Отводные каналы 5 и 7, выходящие наружу попарно напротив каждого золотника, соединяются с гидроцилиндрами.

Напротив сливного клапана в корпусе распределителя находится сливной канал 2, который соединяется с баком гидросистемы.

Рис. 62

Каждый золотник, управляя работой одного гидроцилиндра, может занимать четыре положения. Золотники перемещают шарнирно соединенными с ними рычагами. При перемещении золотники определённым образом располагаются выточками против соответствующих каналов в корпусе. С наружными концами рычагов соединены рукоятки управления. Среднее положение рукоятки «Нейтральное». Её перемещение вниз соответствует положению «Подъём», вверх – «Опускание» и крайнее верхнее положение – «Плавающее».

«Подъём». В этом положении золотник кольцевой проточкой соединяет нагнетательную полость А распределителя с отводным каналом Д и задней полостью Ж (рис. 63,а) цилиндра. Одновременно другой кольцевой проточкой золотник соединяет переднюю полость Е гидроцилиндра со сливной полостью распределителя. Масло, нагнетаемое насосом, выходит из отводного канала Д распределителя и направляется по шлангу в заднюю полость гидроцилиндра, поднимая орудие. Из передней полости гидроцилиндра оно вытесняется по шлангу в канал В распределителя и сливается через крышку в бак.

«Опускание». В этом положении золотник соединяет с насосом канал В (рис. 63,б) и масло нагнетается в переднюю полость Е гидроцилиндра, перемещая поршень назад. Орудие принудительно опускается. Из задней полости гидроцилиндра масло вытесняется поршнем по шлангу через канал Д распределителя в бак.

«Нейтральное». В этом положении золотник перекрывает отводные каналы. Масло в гидроцилиндре оказывается запёртым. Орудие удерживается в определённом положении. Масло, нагнетаемое насосом в канал А (рис. 63,в), вхолостую сливается в бак чрез перепускной клапан 3. Он открывается благодаря калиброванному каналу Г, который соединяет нагнетательный канал А со сливной полостью Б. Так как давление цилиндрическим пояском перепускного клапана будет ниже, чем над ним, то клапан, преодолевая сопротивление своей пружины, под давлением масла отойдёт от седла вниз. Через образовавшуюся кольцевую щель между клапаном и седлом всё масло, нагнетаемое насосом, будет уходить в сливную полость и в бак.

Рис. 63

«Плавающее». В этом положении (рис. 63,г) насос тоже работает в холостую и масло через перепускной клапан сливается в бак. Однако обе полости цилиндра через распределитель, и поршень может свободно перемещаться (плавать) под действием силы тяжести навесного орудия, копирующего опорным колесом 10 рельеф поля (рис. 59).

В рабочих положениях золотник фиксируется специальным устройством. Из положений «Подъём» и «Опускание» золотник возвращается автоматически в положение «Нейтральное». Механизмы автоматического возврата и фиксации смонтированы на верхнем конце золотника.

Предохранительные клапаны служат для регулирования максимального давления и защиты механизмов и элементов гидропривода от перегрузок и устанавливаются непосредственно на гидрораспределителях, насосах. Предохранительные клапаны отрегулированы на давление, превышающее номинальное на 20%.

Рабочие жидкости.

Гидравлическое масло МГ-15 (ВМГЗ) – всесезонное, предназначено для эксплуатации оборудования экскаватора с аксиально-поршневыми насосами при температуре -35…+45ºС, содержит присадки, обеспечивающие необходимую вязкость, антиокислительные, противоизносные, антикоррозийные, низкотемпературные и антипенные свойства.

Гидравлическое масло МГ-46В летнее (0…70 ºС), содержит антиокислительные, антипенные присадки и депрессаторы, понижающие температуру застывания.

Гидравлические масла не токсичны, совместимы с резинотехническими изделиями, обладают хорошими смазывающими свойствами, стойки к образованию смолистых отложений, защищают от коррозии.

Заправлять гидравлическое масло в гидросистему следует только через фильтр, смешивать разные марки масел не допустимо. Периодичность замены всесезонного масла – 1 раз в 2 года, или через 2000 моточасов. Хранить масло нужно в чистой герметично закрытой таре.

Ходовая часть.

Ходовая часть колёсного трактора.

Ходовая часть преобразует крутящий момент, подводимый к полуосям ведущих колёс, в поступательное движение самоходного средства. Она состоит из остова, подвески и движителя.

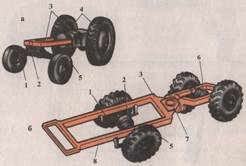

Остовом называют основание, соединяющее части трактора в единое целое. На колесных тракторах остовы бывают рамные, полурамные и безрамные.

Рамный остов представляет собой клёпаную или сварную раму из стального проката, на которую устанавливают все агрегаты.

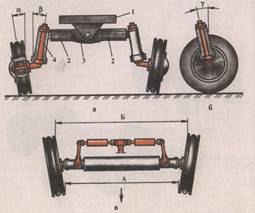

Полурамный остов (рис. 64,а) – это объединенная конструкция отдельных корпусов трансмиссии и балок полурамы.

Рис.64

Безрамный остов представляет собой общую жёсткую систему, состоящую из корпусов механизмов трансмиссии и двигателя.

Кроме того, на тракторах общего назначения применяются шарнирно-ломающиеся рамы (рис.64,б). Она состоит из двух половин (полурам), соединённых между собой двойным шарниром, который позволяет поворачиваться полурамами относительно друг друга в горизонтальной (на ± 30º) и вертикальной (на ± 18º) плоскостях. Такая конструкция позволяет поворачивать трактор при неуправляемых колёсах.

Подвеской называют систему устройств для упругой связи остова с колёсами. Она смягчает удары от неровностей дороги или почвы .В состав подвески могут входить листовые рессоры, цилиндрические пружины и амортизаторы.

На тракторах устанавливают дисковые колёса с пневматическими шинами. В результате сцепления ведущих колёс с грунтом их вращательное движение преобразуется в поступательное движение самоходного средства. По назначению колёса делят на ведущие, ведомые и комбинированные (одновременно ведущие и управляемые). Колесо пропашного трактора состоит из ступицы, диска с ободом и покрышки с камерой. У некоторых пропашных тракторов диски задних колёс привёрнуты болтами к кронштейнам ободов колёс. Переставляя диски колёс с одной стороны кронштейна обода на другую, можно изменять колею задних ведущих колёс.

Для увеличения сцепления ведущих колёс с почвой на их диски вешают грузы, а камеры заполняют на ¾ их объёма водой.

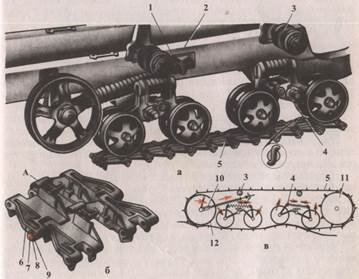

Для облегчения управления пропашным трактором и сохранности шин управляемые колёса должны иметь определённые углы установки.

Угол α (рис.65, а) развала колёс– угол между вертикальной плоскостью и плоскостью переднего колеса, наклонённого в наружную сторону. При развале колёс и определённом наклоне оси цапфы в противоположную сторону облегчается управление, так как уменьшается плечо r при повороте колеса.

Рис. 65

Угол β (рис.65, а) поперечного наклона шкворня измеряют между вертикалью и осью шкворня, верхняя часть которого наклонена внутрь. При определённом значении угла β улучшается устойчивость колёс, особенно при небольших скоростях.

Угол γ (рис.65, б) продольного наклона шкворня измеряют между вертикалью и осью шкворня, верхняя часть которого наклонена назад. При определённых значениях γ повышается устойчивость колёс при прямолинейном движении, поскольку при повороте колеса появляется стабилизирующий момент, стремящийся возвратить колесо в плоскость его качения.

Углы γ (1…3°), β (1…8°) и α (1…4°) не регулируют.

Схождение колёс (рис.65,в) необходимо для обеспечения их параллельного качения. Сила сопротивления качению, возникающая при движении машины, стремиться повернуть колесо наружу. При правильном выборе зазоров в подшипниках оба колеса катятся параллельно без бокового проскальзывания, что уменьшает износ шин. Колёса располагают так, чтобы расстояние между шинами впереди (размер А) было несколько меньше, чем сзади (размер Б). Схождение колёс 0…8 мм устанавливают при ТО с помощью рулевых тяг.

Ходовая часть гусеничного трактора.

Ходовая часть гусеничного трактора имеет ряд преимуществ перед колёсным ходом: меньшее удельное давление на почву, лучшая проходимость по мягким почвам, возможность более раннего начала весенних работ. Однако она наиболее сложна по устройству.

В ходовую часть гусеничного трактора входят остов, гусеничные движители и подвеска.

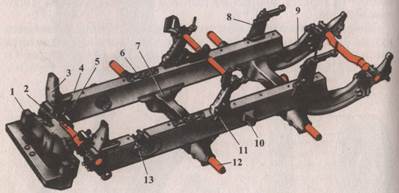

Остовом трактора является сварная рама (рис. 66).

Рис.66

Она предназначена для крепления на ней всех частей трактора. Основные её элементы – два продольных лонжерона, жёстко соединённые передним 7 и задним поперечными брусьями. К лонжеронам приварены накладки 6 и кронштейны 5 для крепления задних и передних опор двигателя. В задней части и сверху к лонжеронам приварены кронштейны, к которым закрепляют механизм навески и поддерживающие ролики.

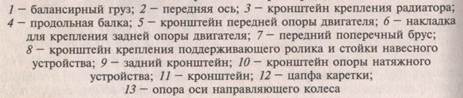

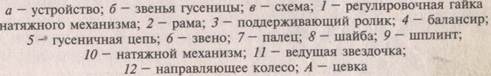

Гусеничный движитель включает натяжной механизм 10 (рис. 67), балансиры 4, поддерживающие ролики 3, ведущую звёздочку 11 и гусеничную цепь 5.

Рис. 67

Гусеничная цепь состоит и отдельных звеньев шарнирно-соединённых межу собой через проушины стальными закалёнными пальцами. Пальцы с внешней стороны имеют утолщённые головки, а внутренней – отверстия под шплинт.

Ведущая звёздочка имеет 13 зубьев. Шаг зубьев в два раза меньше шага гусеницы, поэтому при каждом обороте зубья звёздочки работают попеременно, что уменьшает их износ.

Натяжной механизм служит для натяжения гусеничной цепи. В него входят направляющее колесо 9 (рис.68,б), коленчатая ось 11, амортизатор и стяжной винт 16.

Рис.68

Амортизатор служит для удержания направляющего колеса в переднем положении и для предохранения его, а также гусеничной цепи от перегрузок. При проезде трактора через препятствие натяжение гусеничной цепи увеличивается, и натяжное колесо отходит назад, а коленчатая ось поворачивается во втулках рамы трактора. Упор 2 перемещается назад, натяжной болт остаётся неподвижным, а пружины 12 сжимаются, смягчая толчок, полученный трактором. После проезда препятствия пружины через упор и коленчатую ось возвращают натяжное колесо в начальное положение.

Натяжение гусеничной цепи регулируют гайкой 14. При свёртывании с натяжного болта она, упираясь через шаровую опору в кронштейн 15 рамы, перемещает винт 16 с пружинами и вместе с ними натяжное (направляющее) колесо вперёд. После натяжения гусеницы регулировочную гайку зажимают контргайкой.

Гидравлический механизм натяжения применяют на некоторых гусеничных тракторах. В него входят цилиндр 19 (рис.68,в), который находится между пружинами 12 и штоком 18. Для натяжения гусеничной цепи солидол нагнетают в полость цилиндра через пресс-маслёнку 21.

Поддерживающие ролики предотвращают сильное провисание и боковое раскачивание гусеничных цепей.

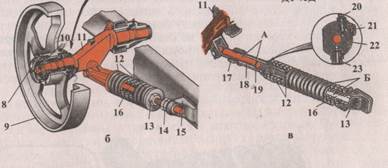

Подвеска соединяет гусеничный движитель с рамой и обеспечивает плавность хода. Она состоит из четырёх балансирных кареток. Каретки установлены на цапфах 6 (рис.69) поперечного бруса рам по две с каждой стороны трактора. Каретка представляет собой тележку, состоящую из внешнего 5 и внутреннего 1 балансиров, опирающихся на катки 10, и пружины 2, установленной между балансирами.

Рис. 69

В верхней части балансиров имеются два литых чашеобразных углубления, в которые входят концы сильной стальной пружины-рессоры. Пружина стремится развести верхние концы балансиров вокруг оси качания и опустить опорные катки вниз, а масса трактора опускает ось качания вниз и сжимает пружину. Таким образом, масса трактора передаётся на катки и гусеницу через спиральную рессору, что обеспечивает эластичность подвески трактора.

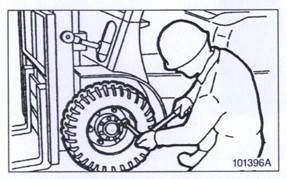

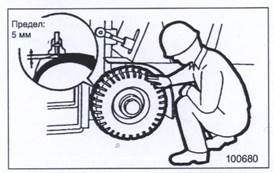

Натяжение гусениц регулируют на ровной и твёрдой площадке. Трактор устанавливают так, чтобы участок гусеницы между задним опорным катком и ведущей звёздочкой был натянут. Измеряют расстояние от пальцев наиболее провисшего звена до ровной рейки, положенной на выступающие концы находящимися под поддерживающими роликами пальцев. Это расстояние должно быть 30…50 мм для обеих гусениц.

Если провисание гусениц более 50мм, то их натяжение регулируют с использованием механического или гидравлического механизма.

Требованияя к колёсам и шинам.

1. Шины колес должны иметь остаточную высоту почвозацепов (рисунка протектора):

а) ведущих колес:

не менее 5 мм - для тракторов класса до 2 т включительно;

не менее 10 мм - для тракторов класса 3 т и выше;

б) управляемых колес:

не менее 2 мм - для тракторов класса до 2 т включительно;

не менее 10 мм - для тракторов класса 3 т и выше;

в) колес прицепов - не менее 1 мм.

2. Шины не должны иметь внешние повреждения (пробоины, порезы, разрывы), обнажающие корд, расслоение каркаса, отслоение протектора и боковины.

3. Отсутствие хотя бы одного болта или гайки крепления дисков и ободьев колес не допускается.

4. Наличие трещин на дисках и ободьях колес, а также следов устранения их сваркой не допускается.

5. Видимое нарушение формы и (или) размеров крепежных отверстий в дисках колес не допускается.

6. Шины по размеру или допустимой нагрузке должны соответствовать модели машины.

7. Установка на одной оси шин различных размеров, конструкций, моделей, с разными рисунками протектора не допускается.

8. Давление в шинах не должно превышать значения, указанные в маркировке шин. Разность давлений в левых и правых шинах должна быть не более 0,01 МПа (0,1 кгс/см2).98. Провисание гусеничных цепей машин на гусеничном ходу не должно превышать значение, предусмотренное изготовителем, а если такое значение отсутствует - не должно превышать 65 мм.

10. Остаточная высота почвозацепов машин на гусеничном ходу должна быть не менее 7 мм.

11. Число звеньев в левой и правой гусеничных цепях должно быть одинаково.

12. Наличие трещин и изломов в звеньях гусеничной цепи не допускается.

13. Разность провисаний левой и правой гусеничных цепей не должна превышать значение, предусмотренное изготовителем, а если такое значение отсутствует - не должна превышать 5 мм.

Электрооборудование

Электрооборудование предназначено для пуска двигателя, зажигания горючей смеси, звуковой и световой сигнализации, освещения, питания контрольно-измерительных приборов и т.д.

Электрическая цепь состоит из источников тока, потребителей тока и проводов, соединяющих их.

Приборы, преобразующие различные виды энергии в электрическую, называют источниками электрического тока, а потребляющие её – потребителями.

Источниками электрического тока являются:

- стартерная аккумуляторная батарея до пуска двигателя;

- генератор после пуска двигателя.

Потребители электрического тока:

- система пуска;

- система зажигания;

- системы, облегчающие пуск двигателя;

- контрольно-измерительные приборы;

-приборы освещения и световой сигнализации;

- звуковой сигнал.

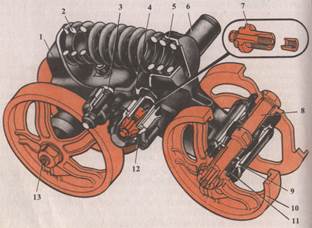

Назначение и устройство стартерной аккумуляторной батареи. Правила по уходу за аккумуляторной батареей и её эксплуатация.

Стартерная аккумуляторная батарея предназначена для питания током потребителей до пуска двигателя и для пуска двигателя. На самоходных машинах применяются кислотные аккумуляторные батареи. Аккумуляторная батарея состоит из нескольких аккумуляторов соединённых последовательно. Аккумулятор – это химический возобновляемый источник электрической энергии. Действие аккумулятора основано на последовательном превращении электрической энергии в химическую (зарядка) и обратно – химической энергии в электрическую (разрядка).

Аккумуляторная батарея состоит из бака 4 (рис. 70), разделённого внутри перегородками на отделения. В каждом из них (банке) помещается один аккумулятор. Бак изготавливают из кислостойкой пластмассы или эбонита. Он имеет на дне рёбра 3, на которые опираются пластины. В каждую банку помещён набор положительных 2 и отрицательных 1 пластин.

Рис. 70

Пластины аккумулятора изготавливают в виде решёток, заполненных активной массой – порошкообразным свинцом. Для увеличения запаса энергии число парных пластин увеличивают. Количество электричества, которое отдаёт полностью заряженный аккумулятор при непрерывном разряде постоянной силой тока до определённого конечного напряжения, называют ёмкостью аккумулятора. Ёмкость аккумулятора измеряют в ампер-часах.

Положительные пластины соединены с полюсным штырём, имеющий знак «+», а отрицательные – с полюсным штырём со знаком «-». Положительная пластина расположена между отрицательными пластинами, поэтому отрицательных пластин на одну больше, чем положительных. Пластины разделены пористыми перегородками – сепараторами 9. они изготовлены из микропористой пластмассы или стекловолокна. Сепараторы предотвращают короткое замыкание пластин и свободно пропускают электролит. Банку закрывают крышкой 6, в которой предусмотрено отверстие для заполнения банки электролитом.

Заливное отверстие закрывается пробкой 5. В пробке расположено вентиляционное отверстие, сообщающее полость аккумулятора с атмосферой, что необходимо для выхода газов, выделяющихся при химических реакциях.

На аккумуляторе указывают марку. Например: 6 СТ – 50 ЭМ. Её расшифровывают следующим образом:

- 6 – число последовательно соединённых аккумуляторов;

- СТ – батарея стартерная;

- 50 – номинальная ёмкость батареи в ампер-часах при 20-часовом разрядном токе 2,5А;

-Э – материал бака – эбонит;

- М – материал сепараторов – микропористая пластмасса;

Электролит изготавливают из серной кислоты H2 SO4 и дистиллированной воды. Соотношение кислоты и воды в электролите определяют по его плотности. Плотность измеряют денсиметром (ареометром). Плотность электролита для нашего региона должна быть 1,27 – 1,28 г/см3 . Уровень электролита в аккумуляторе должен быть на 10-15мм выше уровня пластин.

Во время эксплуатации аккумуляторной батареи необходимо:

- контролировать уровень электролита;

- следить затем, чтобы наконечники проводов были надёжно закреплены и имели хороший контакт;

- в случае окисления клемм и наконечников проводов необходимо провода отсоединить, клеммы и наконечники проводов зачистить, затем поставить на место, создав хороший контакт и смазать техническим вазелином;

- следить затем, чтобы поверхность аккумулятора была чистой и сухой (пыль электропроводна, может протекать ток утечки, и АКБ будет разряжаться).

Генератор

На самоходных машинах устанавливают трёхфазные генераторы переменного тока. Магнитный поток в таком генераторе создаётся обмоткой возбуждения, по которой пропускается постоянный электрический ток. При пуске двигателя постоянный ток используется от аккумуляторной батареи, а при работе двигателя вырабатываемый генератором переменный ток преобразуется выпрямителем в постоянный.

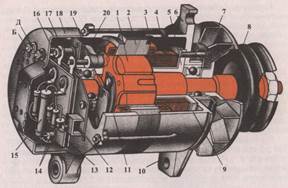

Генератор представляет собой трёхфазную электрическую машину со встроенным выпрямителем и регулятором напряжения. Генератор состоит из статора 2 (рис. 71), ротора 1, выпрямителя 19 и регулятора 13 напряжения.

Рис. 71

Статор собран из пластин, изготовленных из электротехнической стали. Он имеет девять полюсов, на которые надеты катушки 3 обмотки статора. Три последовательно соединённые катушки образуют фазу. Начало каждой фазы соединено с концом следующей. Образуется соединение «треугольник».

С обеих сторон к статору закреплены крышки 9 и 11, которые стянуты болтами и образуют корпус генератора. К передней крышке привинчена стальная втулка 5, на которую надета катушка 4 обмотки возбуждения. Эта обмотка питается постоянным током через выводы 16 и 17, выполненные в пластмассовой колодке 20.

Вал ротора установлен в крышках на шариковых подшипниках. Ротор в поперечнике имеет вид шестилучевой звезды.

Концы фаз обмотки статора соединены с выпрямителем. Диоды выпрямителя запрессованы в пластины блока 19. Три диода обратной проводимости соединены с «массой», а три диода прямой проводимости имеют общий «+» и вывод к клемме Б, предназначенной для подключения потребителей электрической энергии. Клемму Д используют для подключения реле стартера.

Генератор приводится в действие ремнём через шкив 8, закреплённый на валу ротора. Вал ротора получает вращение от шкива коленчатого вала. Для натяжения ремня используют планку, которую присоединяют к ушку 6. На валу ротора помещена крыльчатка 7, которая гонит воздух через отверстия в крышках и охлаждает выпрямитель, регулятор и обмотки генератора.

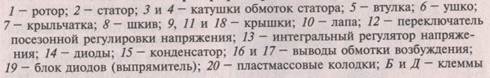

Принцип работы бесконтактного генератора показан на рисунке 72. Зуб ротора и часть передней крышки образуют П-образный магнитопровод 4, который вместе с втулкой 6, валом 5 и звёздочкой 8 образуют магнитную цепь. На магнитопроводе расположена обмотка статора, концы которой через 9 и 11 соединены один с «массой», а другой с выводом В. К последнему подключены потребители и начало обмотки возбуждения.

При работе генератора по обмотке проходит постоянный ток и звёздочка намагничивается. Магнитные силовые линии пересекают обмотку 10 статора в противоположных направлениях, наводя в ней переменную ЭДС. Благодаря диодам образуется постоянный ток, который питает потребители.

Рис. 72

При пуске двигателя и малой частоте вращения обмотка возбуждения питается от аккумуляторной батареи, а при повышении частоты вращения – от выпрямленного тока генератора. Чтобы аккумуляторная батарея не разряжалась на обмотку возбуждения при неработающем двигателе, её отключают от «массы» выключателем 3.

Возможные неисправности генератора.

1. Генератор не даёт тока или малый зарядный ток.

Причины:

- неисправность в цепи «генератор-батарея»;

- слабое натяжение приводного ремня.

2. Шум генератора.

Причины:

- ослабло крепление шкива;

- чрезмерное натяжение приводного ремня генератора;

- изношены шариковые подшипники.

Требования к внешним световым приборам

1. Применение устройств освещения и световой сигнализации определяется:

а) для сельскохозяйственных и лесных тракторов - ГОСТ Р 41.86;

б) для тракторов малогабаритных - пунктами 8.2 и 8.3 ГОСТ 12.2.140;

в) для самоходных сельскохозяйственных машин - пунктом 8.6 ГОСТ 12.2.019;

г) для прицепов и полуприцепов тракторных - ГОСТ 8769;

д) для снегоходов - пунктами 5.2.21 и 5.2.22 ГОСТ Р 50944;

е) для снегоболотоходов - пунктами 5.2.21 и 5.2.22 ГОСТ Р 50943.

2. Разрушение и отсутствие рассеивателей световых приборов либо использование рассеивателей и ламп, не соответствующих типу данного светового прибора, не допускаются.

3. Сигналы торможения (основные и дополнительные) должны включаться при воздействии на органы управления рабочей и аварийной тормозных систем и работать в постоянном режиме.

4. Установка спереди машины световых приборов с огнями красного цвета или световозвращателей красного цвета, а сзади - белого цвета, кроме фонарей заднего хода и освещения регистрационного знака, не допускается.

5. На машинах, выполняющих работы по строительству, ремонту или содержанию дорог, а также на машинах, передвигающихся по дорогам общего пользования со скоростью 20 км/ч и более и имеющих ширину более 2,55 метра, должны устанавливаться специальные световые сигналы (проблесковые маячки) желтого или оранжевого цвета. Количество и расположение проблесковых маячков должны обеспечивать их видимость на 360 градусов в горизонтальной плоскости, проходящей через центр источника излучения света.

Требования к стеклоочистителям и стеклоомывателям.

1. Машины, имеющие кабину, должны оснащаться хотя бы одним стеклоочистителем.

2. Применение стеклоочистителей и стеклоомывателей для сельскохозяйственных и лесных тракторов, самоходных сельскохозяйственных машин должно соответствовать пунктам 4.1 и 4.2 ГОСТ 12.2.120.

2.1 Кабины самоходных сельскохозяйственных машин должны быть оборудованы стеклоочистителями передних стекол, а остальных машин - передних и задних стекол.

Число стеклоочистителей должно быть установлено в ТУ на машины конкретных моделей.

Стеклоочистители должны работать независимо от режима работы двигателя и скорости движения машины.

Допускается при отсутствии реверсивного поста управления для стеклоочистителей задних стекол иметь только ручной привод.

2.2 Кабины тракторов должны быть оборудованы омывателями передних стекол.

Установка омывателей передних стекол в кабинах остальных машин - по требованию заказчика.

3. Стеклоочистители и стеклоомыватели должны быть работоспособны.

4. Стеклоомыватель должен обеспечивать подачу жидкости в зону очистки стекла.

Прочие элементы конструкции

1. Тракторы и самоходные дорожно-строительные машины должны укомплектовываться зеркалами заднего вида слева и справа

2. Наличие трещин на ветровых стеклах в зоне очистки стеклоочистителем половины стекла, расположенной со стороны водителя, не допускается.

3. Замки дверей кабины, механизмы регулировки и фиксирующие устройства сидений водителя, устройство обогрева и обдува ветрового стекла, предусмотренные конструкцией, должны быть работоспособны.

4. Запоры бортов грузовой платформы прицепов и полуприцепов должны быть работоспособны.

5. Аварийные выходы и устройства приведения их в действие, приборы внутреннего освещения кабины должны быть работоспособны.

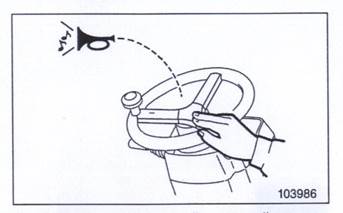

6. Предусмотренные конструкцией самоходных машин звуковые сигналы должны быть исправны.

Звуковой сигнал при приведении в действие органа его управления должен издавать непрерывный и монотонный звук.

Уровень звука сигнала должен быть в пределах 90 - 112 дБА при заглушенном двигателе

7. Тракторные прицепы и полуприцепы должны оборудоваться работоспособными предохранительными приспособлениями (цепями, тросами). Длина предохранительных цепей (тросов) должна предотвращать контакт сцепной петли дышла с дорожной поверхностью и при этом обеспечивать управление прицепом в случае обрыва (поломки) тягово-сцепного устройства.

8. Прицепы (за исключением одноосных и роспусков) должны оборудоваться устройством, поддерживающим сцепную петлю дышла в положении, облегчающем сцепку и расцепку с тяговой машиной.

9. Деформация сцепной петли или дышла прицепа, нарушающая их положение относительно продольной центральной плоскости симметрии прицепа, разрывы, трещины и другие видимые повреждения сцепной петли или дышла прицепа не допускаются.

10. Машины должны оснащаться ремнями безопасности, предусмотренными конструкцией. Ремни безопасности не должны иметь следующие дефекты:

а) надрыв на лямке, видимый невооруженным глазом;

б) замок не фиксирует "язык" лямки или не выбрасывает его после нажатия на кнопку замыкающего устройства;

в) лямка не вытягивается или не втягивается во втягивающее устройство (катушку);

г) при резком вытягивании лямки ремня не обеспечивается прекращение (блокирование) ее вытягивания из втягивающего устройства (катушки).

11. Тракторы, самоходные дорожно-строительные, самоходные сельскохозяйственные машины, прицепы и полуприцепы должны укомплектовываться не менее чем 2 противооткатными упорами.

12. Самоходные машины должны оснащаться не менее чем одним порошковым или хладоновым огнетушителем емкостью не менее 2 л.

Огнетушитель должен быть опломбирован, и на нем должен быть указан срок окончания использования, который на момент проверки не должен быть завершен.

13. Аккумуляторные батареи, сиденья, а также огнетушители и медицинская аптечка на тракторах, самоходных дорожно-строительных машинах, оборудованных приспособлениями для их крепления, должны надежно закрепляться в местах, предусмотренных конструкцией.

14. Колесные тракторы и машины должны оборудоваться надколесными крыльями. Ширина этих устройств должна быть не менее ширины применяемых шин.

15. Отсутствие предусмотренных конструкцией машин грязезащитных фартуков и брызговиков не допускается.

16. Фиксаторы транспортного положения опор полуприцепов, предназначенные для предотвращения их самопроизвольного опускания при движении, должны быть работоспособны.

17. Подтекание масел и рабочих жидкостей из двигателя, коробки передач, бортовых редукторов, мостов, сцепления, аккумуляторной батареи, систем охлаждения и кондиционирования воздуха и дополнительно устанавливаемых гидравлических устройств не допускается.

18. Предусмотренное конструкцией самоходной машины устройство, исключающее возможность запуска двигателя при включенной передаче, должно быть работоспособно.

19. Повышенное перемещение в подвижных сопряжениях машин не допускается.

20. Движущие (вращающиеся) части машин (карданные, цепные, ременные, зубчатые передачи и т.п.) должны быть огорожены защитными кожухами.

21. Ослабление крепления кабины, двигателя, компрессора, пускового двигателя, облицовки, рабочих органов, других элементов конструкции не допускается.

22. Рычаги управления рабочими органами машин и орудия в заданных положениях должны обеспечиваться надежной фиксацией.

23. Установка дополнительных предметов или нанесение покрытий, ограничивающих обзор с места водителя, ухудшающих прозрачность стекол, влекущих опасность травмирования, не допускается.

На верхнюю часть ветрового стекла машины могут прикрепляться прозрачные цветные пленки. Разрешается применять тонированные стекла (кроме зеркальных), светопропускание которых соответствует требованиям ГОСТ 5727.

24. Замена аккумуляторных батарей, применяемых для запуска двигателя машины, а также аккумуляторных батарей машин с электроприводом батареи, напряжение, масса или размеры которых отличаются от предусмотренных изготовителем, не допускается.

25. Предусмотренные конструкцией устройства, предотвращающие самопроизвольный запуск рабочих органов машин, должны быть работоспособны.

26. Предохранительные муфты привода рабочих органов машин должны быть исправны и отрегулированы.

27. Предусмотренные конструкцией устройства для экстренного отключения рабочих органов должны быть работоспособны.

28. Предусмотренные конструкцией устройства для снятия статического электрического заряда должны быть работоспособны.

29. Дисбаланс вращающихся частей машин, превышающий установленные изготовителем значения, не допускается.

30. Самоходные машины должны оборудоваться знаком аварийной остановки.

31. На машинах сзади должен устанавливаться государственный регистрационный знак.

Государственный регистрационный знак должен устанавливаться на плоской вертикальной поверхности, при этом должно исключаться загораживание государственного регистрационного знака элементами конструкции, а государственный регистрационный знак не должен закрывать внешние световые и светосигнальные приборы и выступать за боковой габарит.

Государственный регистрационный знак должен устанавливаться по оси симметрии машины или слева от нее по направлению движения машины.

32. На колесных тракторах класса 1,4 и выше, работающих с прицепами, должен устанавливаться знак "Автопоезд".

33. На самоходных машинах, имеющих максимальную конструктивную скорость не более 30 км/ч, должен устанавливаться знак "Тихоходное транспортное средство".

Текущий и капитальный ремонт.

Совокупность действий персонала по восстановлению работоспособности машин с помощью средств технического обслуживания и ремонта называется производственным процессом ремонта машин. Совокупность приёмов и способов выполнения работ по восстановлению работоспособности машин составляет технологический процесс. Различают технологический процесс текущего и капитального ремонта машин.

Технологический процесс текущего ремонта включает в себя:

- приёмку от потребителя;

- очистку и мойку;

- оценку технического состояния;

- снятие с машины составных частей, требующих ремонта, разборку их на детали;

- мойку и дефектацию деталей;

- комплектование годных к применению деталей;

- сборку составных частей;

- обкатку;

- испытание;

- установку на машину.

При текущем ремонте заменяют детали, срок службы которых равен межремонтному периоду. Такие детали к концу межремонтного периода, как правило, изнашиваются. Фрикционные накладки сцеплений, тормозов, муфт поворота, если они изношены, заменяют новыми, а также заваривают трещины в металлоконструкциях. Кроме того, при текущем ремонте проверяют размеры посадочных мест ответственных соединений; замеряют зубья зубчатых зацеплений; заменяют уплотнения, где обнаружена течь масла; проверяют корпуса редукторов и при выявлении дефектов ремонтируют или их заменяют, а также проверяют подшипники и штифтовые соединения, рамы, опорно-поворотное устройство.

Текущий ремонт организуют одним из трёх способов: индивидуальным, агрегатным и смешанным.

Индивидуальный способ применяется при небольшом числе эксплуатируемых однотипных машин, когда сборочные единицы, снимаемые с машины, ремонтируются и вновь устанавливаются на неё, сохраняя принадлежность к отремонтированным составным частям.

Агрегатный способ заключается в замене на ремонтируемой машине неисправных сборочных единиц новыми или заранее отремонтированными в условиях эксплуатационной базы и строительной площадки.

Смешанный способ ремонта применяется при небольшом парке машин и наличии оборотного фонда деталей и сборочных единиц. Сущность смешанного способа ремонта состоит в том, что все сборочные единицы с одинаковыми ресурсами группируют в ремонтные комплекты на заводах, а их установку на машине взамен неисправных проводят на эксплуатационных базах

Капитальный ремонт для восстановления исправности и полного или близкого к полному восстановления ресурса машины, предусматривает полную разборку машины, дефектацию, восстановление и замену деталей, сборку, регулирование и испытание.

Критериями предельного состояния служат:

- усталостные трещины;

- зазоры по посадкам подшипников;

- деформации;

- люфты;

- износ;

- выработка поверхности катания;

- обломы;

- удлинение детали и уменьшение диаметра детали.

Требования безопасности труда при техническом

обслуживании и ремонте машин.

1. Площадка, на которую устанавливают машину для ТО и ремонта, должна быть ровной, сухой, не загромождённой посторонними предметами, расположена вдали от источников загорания и линий электропередач.

2. Рабочее оборудование необходимо опустить на пол, грунт или специальную подставку.

3. Смотровые канавы устраивают шириной 0,9…1,1м и глубиной 1,2…1,4м с освещёнными нишами для инструмента и лестницами с двух длинных сторон.

4. Запрещается проводить работы под машиной, которая поднята рабочим оборудованием.

5. При пользовании домкратом необходимо обеспечить ему устойчивое положение, чтобы предупредить завал поднятой машины, а под колёса положить колодки.

6. Места установки домкратов должны быть обозначены на опорно-ходовой части машины знаком «ДК».

7. Под поднятую домкратом машину установить «козлы».

8. Перед выполнением ТО или ремонта машину затормозить стояночным тормозом, выключить привод рабочего оборудования и заглушить двигатель.

8. На пусковых устройствах обслуживаемых машин, рычагах и кнопках электростартерного пуска вывесить плакат «Не включать – работают люди».

9. Во время работы следует использовать только исправный инструмент.

10. Нельзя пользоваться съёмниками и другими монтажными приспособлениями со смятой или сорванной резьбой, а также погнутыми стержнями, планками и болтами.

11. Пролитое на пол масло или топливо необходимо удалить, а пол засыпать песком или опилками.

12. Демонтаж покрышек производить только после выпуска воздуха из камер.

13. После монтажа покрышек сначала их необходимо слегка подкачать, потом проверить положение вентиля, бортов покрышки, замочного кольца, а затем, поместив колесо в клетку, сваренную из металлического прута, накачать, полностью доведя давление до нормы.

14. Запрещается открывать крышку неохлаждённого радиатора без рукавиц и наклонять лицо к заливной горловине радиатора.

15. Неисправности гидрооборудования следует устранять при остановленных насосах и гидромоторах и снятом давлении в трубопроводах.

16. Переносные лампы, используемые для осмотра машин, при ТО и ремонте в тёмное время суток должны иметь напряжение не более 36В.

17. Для соблюдения правил пожарной безопасности необходимо:

- не допускать утечек топлива, масел и рабочих жидкостей;

- не хранить в машине использованные обтирочные материалы и запас ГСМ;

- при осмотре топливных баков и системы питания двигателя пользоваться электрическим освещением.

18. При работе, обслуживании и ремонте машин запрещается:

- открывать пробки бочек с бензином, ударяя по ним металлическими предметами;

- пользоваться открытым огнём и курить в местах заправки машин;

- разводить огонь вблизи места заправки и стоянки машин;

- подогревать двигатель открыты огнём при пуске машины;

- подходить к открытому огню в одежде пропитанной нефтепродуктами.

Требования пожарной безопасности при работе на тракторе.

Чтобы предупредить возникновение пожаров, надо соблюдать основные правила.

Нельзя курить и разводить огонь около мест заправки, пользоваться открытым огнём при проверке наличия топлива в баках и бочках. Масло и топливо, попавшее на поверхность трактора, удаляют ветошью, которую потом складывают в металлические ящики с крышками.

Запрещается подогревать двигатель открытым пламенем в холодное время года, открывать пробки у металлических бочек из под бензина, ударяя по ним металлическими предметами.

На каждом тракторе должен быть огнетушитель. Нельзя заправлять тракторы на заправочном пункте во время грозы, хранить топливо и масло у скид соломы, сена и т.д.

В случае воспламенения нефтепродуктов надо тушить пламя огнетушителем, засыпать песком, прикрывать брезентом. Запрещается тушить загоревшие нефтепродукты водой, так как они всплывают на поверхность и горя ещё сильнее.

44. Техника безопасности при осмотре, обслуживании и заправке аккумулятора.

Для осмотра аккумуляторных батарей и контроля степени их зарядки необходимо пользоваться переносными светильниками во взрывобезопасном исполнении на напряжение не выше 42В, термометром, ареометром, нагрузочной вилкой, стеклянной трубкой диаметром 3-5мм с делениями.

При приготовлении кислотного электролита необходимо в сосуд с дистиллированной водой вливать кислоту тонкой струёй, постоянно помешивая эбонитовой палочкой или стеклянной трубкой.

Пролитый электролит необходимо немедленно убрать с использованием опилок, нейтрализующего раствора, ветоши.

При попадании электролита на открытые участки тела необходимо поражённое место промыть под струёй холодной воды, затем обработать 3-5% щелочным раствором, наложить асептическую повязку и обратиться к врачу.

При обслуживании аккумуляторной батареи не допускается курить, пользоваться открытым огнём, нагревательными приборами, хранить продукты питания и принимать пищу в аккумуляторной.

В помещении для зарядки кислотных аккумуляторов должны быть: умывальник, постоянно наполненный водой, мыло, вата, полотенце, флакон с 3-5% щелочным раствором для нейтрализации поражённых участков кожного покрова.

Подключение аккумуляторной батареи к зарядному устройству и её отключение производится при выключенном зарядном устройстве.

Для предохранения от поражения электрическим током при обслуживании аккумуляторов необходимо пользоваться диэлектрическими перчатками.

При работе с кислотой и электролитом необходимо надевать защитные очки, резиновые перчатки, прорезиненный фартук, резиновые сапоги для предотвращения ожогов и разъедания одежды.

При эксплуатации все аккумуляторы должны быть закрыты пробками, а батарейный ящик – крышкой.

После окончания работ, связанных с обслуживанием или ремонтом аккумуляторной батареи, необходимо тщательно с мылом вымыть руки, лицо и принять душ.

Назначение, виды и периодичность технического обслуживания.

Содержание ежесменного ТО.

Система технического обслуживания обеспечивает:

- снижение интенсивного износа деталей;

- предупреждение возникновения неисправностей;

- продление срока эксплуатации;

- постоянную готовность техники к работе.

Система ТО включает три вида технического обслуживания.

1. Ежесменное техническое обслуживание (ЕТО).

ЕТО проводится перед началом работы и после окончания работ.

2. Периодическое техническое обслуживание (ПТО).

ПТО должно проводится в сроки, рекомендуемые заводом-изготовителем. Например:

ТО-1 проводится через 125 моточасов работы двигателя.

ТО-2 проводится через 500 моточасов работы двигателя.

ТО-3 проводится через 1000 моточасов работы двигателя.

3. Сезонное техническое обслуживание (СТО).

СТО проводится дважды в год при смене сезонов – весной и осенью, при переводе техники на летний и зимний период эксплуатации. Его целесообразно совмещать с ПТО.

Каждый последующий вид технического обслуживания включает себя проверки предыдущего.

Ежесменное техническое обслуживание.

1. Проверить устранены ли неисправности, обнаруженные в предыдущую смену.

2. Проверить утечки масла, топлива, других жидкостей.

3. Проверить надёжность крепления колёс и исправность шин.

4. Проверить давление воздуха в пневматических колёсах. Если давление в шине менее 80% от необходимого, требуется подкачка воздуха.

5. Проверить рабочее оборудование на отсутствие трещин и деформаций.

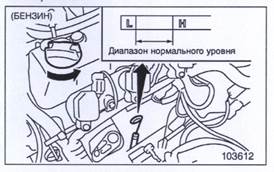

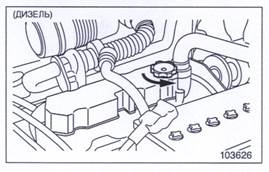

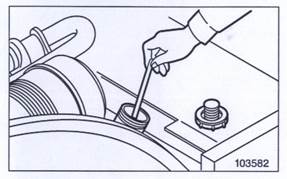

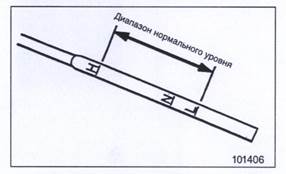

6. Проверить уровень масла в картере двигателя. Уровень масла должен соответствовать норме диапазона маслоизмерительного щупа.

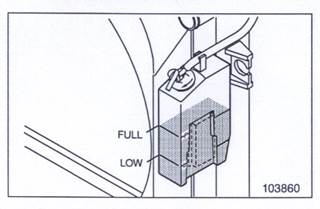

7. Проверить уровень охлаждающей жидкости в двигателе. Уровень должен быть между метками расширительного бачка FULL (полный) и LOW (низкий).

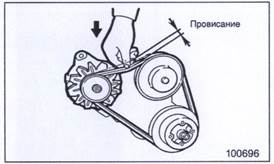

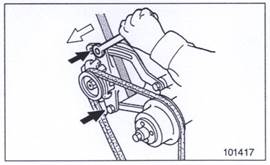

8. Проверить состояние и натяжение ремня привода вентилятора и генератора. Провисание ремня между шкивами вентилятора и генератора должно быть 10-12мм при создании усилия 10 кгс.

9. Проверить уровень масла в баке гидропривода рабочего оборудования. Уровень должен быть в пределах диапазона маслоизмерительного щупа.

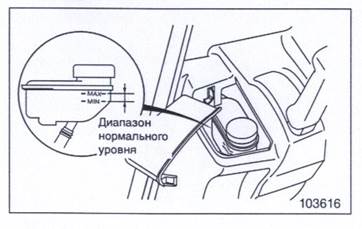

10. Проверить уровень тормозной жидкости. Уровень тормозной жидкости должен быть между метками MAX и MIN на бачке.

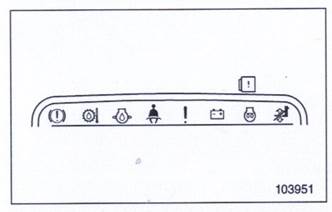

11. Проверить, горят ли все контрольные лампы, когда ключ зажигания находится в положении 1 (ON).

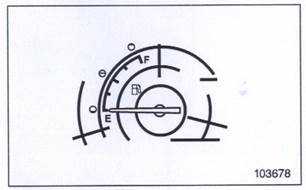

12. Проверить уровень топлива в баке.

13. Запустить прогреть двигатель.

14. Проверить двигатель на состояние и шум.

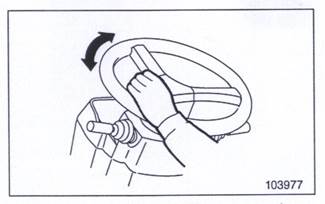

15. Проверить люфт рулевого управления. Должен быть в пределах нормы, указанной в инструкции по техническому обслуживанию.

16. Проверить исправность световой сигнализации и приборов освещения.

17. Проверить исправность звукового сигнала.

18. Проверить тормоза и рулевое управление в движении.

Тракмобиль

Дата добавления: 2016-08-07; просмотров: 1690;