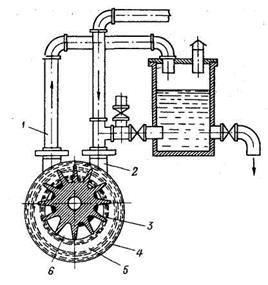

Водокольцевая вакуумная установка ВВН-6

Рис. 5. 10. Технологическая схема ВВН-6

1 – выхлопная труба; 2 – воздухопровод; 3 – ротор; 4 – статор;5 – водяное кольцо; 6 – паз.

Водокольцевой воздушный насос предназначен для создания вакуума в вакуум-проводах.

Водокольцевой воздушный насос (ВВН-6) с жидкостным поршнем, во время работы не требует смазки. Основным его преимуществом является то, что при вращении ротор 3 не касается стенок статора 4. Уплотнение между вращающимся ротором и неподвижным статором обеспечивается водой, которая, будучи отброшенной лопатками ротора к стенкам статора, образует внутри его вращающееся водяное кольцо 5. Каждый паз 6 между лопатками ротора делит серповидное воздушное пространство между эксцентрично поставленным ротором и водяным кольцом на несколько ячеек. Каждая из них, проходя мимо всасывающего отверстия, увеличивается в объеме и создает этим отсос воздуха из воздухопровода 2. При подходе ячейки к выпускному отверстию ее объем уменьшается, что вызывает сжатие воздуха в ячейке, который затем выпускается в выхлопную трубу вакуумного насоса. Таким образом, водяное кольцо в насосе выполняет роль поршня. При вращении ротора происходит повышение температуры воды в статоре насоса, что снижает его подачу. Для повышения устойчивости работы насоса в ВВН предусмотрена установка специального охладителя воды. На молочных комплексах вместо большого числа радиально-лопастных ротационных насосов рекомендуется устанавливать водокольцевые вакуумные насосы типа ВВН-6.

Вне зависимости от типа насоса воздушный баллон размешают между насосом и магистральным воздухопроводом. Его наличие позволяет уменьшить пульсацию давления в системе и обеспечить защиту насоса от попадания в него воды и грязи. Регулятор разрежения поддерживает постоянство давления в системе путем открытия клапана при чрезмерно высоком разрежении и закрытия при его уменьшении. Насос при откачивании воздуха из закрытого пространства способен довести разрежение до 95 кПа, что для машинного доения недопустимо. Поэтому воздушный регулятор давления должен обеспечить непрерывную подачу воздуха для установки требуемого уровня разрежения. Обычно груз, подвешенный к клапану регулятора доильной машины с аппаратами «Волга», имеет массу 1,5 кг.

Техническая характеристика:

| Подача, м3/мин | До 6.5 |

| Вместимость водосборника, дм3 | |

| Масса водосборника, кг | |

| Мощность электродвигателя. кВт | |

| Масса агрегата без водосборника, кг | |

| Диаметр патрубка, мм: | |

| -для подвода воды | |

| -выхлопного | |

| -всасывающего |

Очиститель - охладитель молока ОМ - 1

Рис. 5. 11. Конструктивно-технологическая схема ОМ-1

1 – корпус барабана; 2 – межтарелочное пространство барабана; 3 – диск выводного устройства; 4 – центральная трубка; 5 – выводное устройство.

Предназначен для центробежной очистки и охлаждения молока на молочных фермах.

Охлаждающей жидкостью является вода, поступающая из холодильной установки. Очиститель-охладитель молока ОМ-1 состоит из сепаратора молокоочистителя, пластинчатого охладителя, молочного насоса и соединительных шлангов.

Очистка и охлаждение молока происходит согласно технологической схеме.

В очиститель молоко подается насосом производительностью 1000 л/ч с температурой не ниже 250С.

Молоко, пройдя между тарелками барабана сепаратора, направляется к напорному диску. Сепараторная слизь под действием центробежной силы отбрасывается к стенке грязевого пространства барабана.

Пройдя напорный диск, молоко под напором поступает в пластинчатый охладитель. После охлаждения встречным потоком воды молоко отводится из охладителя в ёмкость для хранения.

По конструкции напорный диск подобен рабочему колесу центробежного насоса.

Охладитель представляет собой набор теплообменных пластин, зажатых между упорной и прижимной плитами. Молоко, подлежащее охлаждению, из сепаратора-молокоочистителя поступает в охладитель через штуцер упорной плиты и попадает в продольный коллектор, образованный отверстиями пластин. Хладоноситель (вода) подается через штуцер прижимной плиты, движется в направлении, противоположном направлению движению молока и выходит из охладителя через штуцер упорной плиты. Очистку и охлаждение молока необходимо начинать при объеме выдоенного молока, достаточном для обеспечения непрерывной подачи его в сепаратор с таким расчетом, чтобы очистка охлаждение всего выдоенного молока закончилась не позднее чем через 1 — 15 минут после окончания доения коров.

Дата добавления: 2016-08-07; просмотров: 3251;