Характеристики некоторых металлов и сплавов, расплавляемых в индукционных тигельных печах

| Металл или сплав | Температура, оС | Плотность, т/м3 | Удельная теплоемкость в жидком состоянии, ккал/(кг·град) | Скрытая теплота плавления, ккал/кг | ||||

| плавления | перегрева перед разливкой | при 20оС | в жидком состоянии | при температуре плавления | при температуре перегрева | При температуре оС | ||

| Медь (100 % Си) | 8,89 | 8,30 | 0,1300 | 0,1335 | 0,104 + 0,000024t | 42,5 | ||

| Томпак (90 % Си, 10 % Zn) | 8,80 | 8,20 | 0,1139 | 0,1174 | 0,0935 +0,0000195t | 41,0 | ||

| Полутомпак (80 % Си, 20 % Zn) | 8,70 | 8,10 | 0,1138 | 0,1171 | 0,0933 +0,0000205t | 39,0 | ||

| Латунь (39,5 ÷ 36,6 Zn , остальное Си) | 8,50 | 7,80 | 0,1124 | 0,1162 | 0,0929 +0,0000216t | 35,5 | ||

| Латунь (30 ÷ 33 Zn, остальное Си) | 8,60 | 8,00 | 0,1132 | 0,1175 | 0,0929 +0,0000217t | - | ||

| Бронза марганцовистая (58 % Си, 40 % Zn, 2 %Sn) | 7,80 | 7,80 | 0,1130 | 0,1164 | 0,0924 +0,0000224t | 34,5 | ||

| Бронза фосфористая (93 % Си, 3 % Zn, 4 % Sn) | 8,00 | 8,00 | 0,1137 | 0,1168 | 0,0935 +0,000019t | 4,0 | ||

| Алюминий (100 % Al) | 2,4 | 2,4 | 0,297 | 0,300 | 0,246 +0,000078t | 92,4 |

|

| |

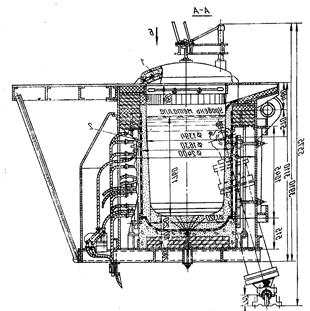

| Рис. 2.1. Индукционная тигельная печь типа ИАТ-6 для плавки алюминиевых сплавов: 1 – крышка с механизмом подъема; 2 – установка индуктора; 3 – установка подшипников; 4 – футеровка; 5 – плунжер механизма поворота; 6 – пакеты магнитопровода; 7 – кожух печи; 8 – рабочая площадка | ||

| ||

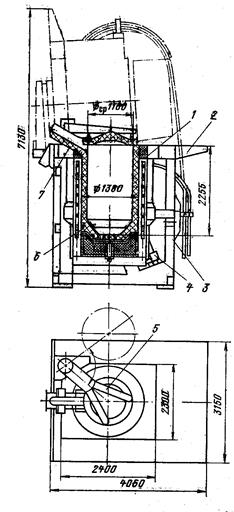

| Рис. 2.2. Общий вид индукционной тигельной печи типа ИЛТ-2,5: 1 – крышка; 2 – установка индуктора; 3 – кожух выводов; 4 – рама основания; 5 – каркас печи | ||

| Достоинства тигельных плавильных печей: · Выделение энергии непосредственно в загрузке, без промежуточных нагревательных элементов. · Интенсивная электродинамическая циркуляция расплава в тигле, обеспечивающая быстрое плавление мелкой шихты и отходов, быстрое выравнивание температуры по объему ванны и отсутствие местных перегревов и гарантирующая получение многокомпонентных сплавов, однородных по химическому составу. · Принципиальная возможность создания в печи любой атмосферы (окислительной, восстановительной, нейтральной) при любом давлении (вакуумные или компрессионные печи). · Высокая производительность, достигаемая благодаря высоким значениям удельной мощности (особенно на средних частотах). · Возможность полного слива металла из тигля и относительно малая масса футеровки печи, что создает условия для снижения тепловой инерции печи благодаря уменьшению тепла, аккумулированного футеровкой. Печи этого типа весьма удобны для периодической работы с перерывами между плавками и обеспечивают возможность для быстрого перехода с одной марки сплава на другую. |

| |

| Рис. 2.3. Конструкция индукционной тигельной печи промышленной частоты для плавки чугуна емкостью 10 т: 1 – установка индуктора; 2 – поворотная рама; 3 – опорная рама; 4 – плунжеры; 5 – крышка печи с механизмом; 6 – тигель; 7 – сливной носок (штрих-пунктиром показано положение печи в момент полного слива металла) | ||

· Простота и удобство обслуживания печи, управления и регулирования процесса плавки, широкие возможности для механизации и автоматизации процесса.

· Высокая гигиеничность процесса плавки и малое загрязнение воздушного бассейна.

|

|

| Рис. 2.4. Схематическое изображение тигельной печи с кольцевой камерой и движением расплава в ней | Рис. 2.5. Тигельная печь с кольцевой камерой, рассчитанная на сифонные заливку и отбор, с пневматическим устройством разливки с помощью ковша |

Необходимо отметить следующие недостатки тигельных печей:

· Относительно низкая температура шлаков, наводимых на зеркало расплава с целью его технологической обработки. Относительно холодные шлаки затрудняют протекание реакций между металлом и шлаком и, следовательно, затрудняют процессы рафинирования. Шлак в ИТП, индифферентный к электрическому току, нагревается только от расплавляемого металла, поэтому его температура всегда ниже.

· Сравнительно низкая стойкость футеровки при высоких рабочих температурах расплава и при наличии теплосмен (резких колебаний температуры футеровки при полном сливе металла).

· Высокая стоимость электрооборудования, особенно при частотах выше 50 Гц.

· Более низкий КПД всей установки вследствие необходимости иметь в установке источник получения высокой или повышенной частоты, а также конденсаторов, а также при плавке материалов с малым удельным сопротивлением.

Сочетанием таких качеств (высокая стоимость электрооборудования и низкий КПД) определяется область применения индукционных тигельных печей: плавка легированных сталей и синтетического чугуна, цветных тяжелых и легких сплавов, редких и благородных металлов. Поскольку область применения этих печей ограничивается не техническими, а экономическими факторами, по мере увеличения производства электроэнергии она непрерывно расширяется, захватывая все более дешевые металлы и сплавы.

К сказанному необходимо добавить, что тигельные индукционные печи широко применяют для плавки и выдержки чугуна.

Основной тенденцией в развитии индукционных тигельных печей является рост как единичной емкости, так и суммарной емкости парка печей, связанный, прежде всего с потребностью в больших количествах высококачественного металла. Кроме того, при увеличении емкости повышается КПД печи и снижаются удельные расходы на ее изготовление и эксплуатацию.

По сравнению с топливными печами производительность тигельных индукционных печей выше; кроме того, плавка в тигельных индукционных печах дает металл более высокого качества и потери выплавляемых сплавов меньше.

Тигельные печи все чаще стали использовать в комплексе с другими плавильными агрегатами (вагранками, дуговыми печами). В этих случаях металл, предварительно расплавленный в указанных печах, поступает в индукционную электропечь для рафинирования и доведения до заданного химического состава.

Дата добавления: 2016-07-09; просмотров: 1264;