ОСНОВНЫЕ ВИДЫ ЭПС ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

Основные виды ЭПС периодического действия, являющиеся наиболее распространенными, показаны на рис. 4.4, 4.5.

В ЭПС периодического действия изделия загружаются в рабочее пространство и нагреваются в нем, не перемещаясь. Температуры различных точек рабочего пространства в ЭПС периодического действия в каждый момент времени одинаковы или имеют определенные значения, однако могут изменяться во времени.

Широкое распространение электропечей периодического действия (садочных электропечей) обусловлено сравнительной простотойих конструкции, относительно невысокой стоимостью и постоянно увеличивающимся объемом проведения общепромышленных процессов термической обработки в условиях мелкосерийного производства, ремонтно-восстановительных, инструментальных участков.

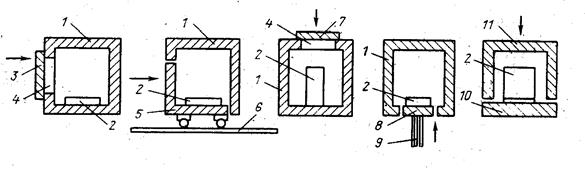

Рис. 4.4. Основные виды электрических печей

сопротивления (наиболее распространенные)

| а б в г д |

|

| Рис. 4.5. Схема печей периодического действия: а – камерная с загрузкой через окно; б – камерная с выдвижным подом; в – шахтная; г – элеваторная; д – колпаковая; 1 – каркас печи с футеровкой; 2 – нагреваемые тела (загрузка); 3 – дверца; 4 – загрузочный проем (окно); 5 – выдвижной под; 6 – рельс; 7 – крышка; 8 – опускающийся под; 9 – механизм опускания; 10 – стенд; 11 – съемный колпак Стрелкой показано направление движения загрузки при подаче ее в рабочее пространство печи |

В отличие от электропечей непрерывного действия электропечи периодического действия предназначаются для обработки часто меняющейся номенклатуры изделий в условиях, когда одна и та же печь нередко применяется для различных видов термообработки, отличающихся уровнем и режимом изменения температуры, продолжительностью процесса, составом атмосферы и другими параметрами.

Конструктивное выполнение электропечей общепромышленного назначения имеет целью применение их для наиболее распространенных видов термической обработки, в частности обработки металлов и сплавов. Виды термообработки сталей и цветных металлов определяются типом фазовых и структурных превращений в металле;в их классификации учитывается собственно термическая и химико-термическая обработка. К термической относятся отжиг, закалка, старение, отпуск. При химико-термической обработке изменяется химический состав поверхностного слоя деталей, что обеспечивает необходимое изменение свойств. Цементация, нитроцементация, азотирование, борирование — наиболее распространенные виды химико-термической обработки металлов. Кроме того, электропечи данной группы используются для сушки, обжига керамики, пайки и других технологических процессов.

Диапазоны параметров общепромышленных печей — номинальная температура от 250 до 1500°С; размеры и масса обрабатываемых садок соответственно от 300 мм до 3 м и от 80 кг до 10 т — отличают общепромышленные электропечи, с одной стороны, от лабораторных и других специальных электропечей, с другой стороны, от крупногабаритных садочных электропечей, предназначенных для многотоннажных изделий (например, в металлургической промышленности или тяжелом машиностроении); атмосфера в рабочем объеме печи — воздушная или специальная контролируемая, в том числе защитная.

В промышленных ЭПС могут осуществляться три группы процессов, связанных с нагреванием металла, при проведении которых целесообразно применение контролируемых атмосфер: термическая обработка изделий, химико-термическая обработка изделий и специальные технологические процессы.

При термической обработке посредством нагрева до определенной температуры и последующего охлаждения производят желаемое изменение строения металла с целью получения нужных свойств. При высокой температуре происходит взаимодействие поверхности металла с атмосферой электропечи и, в первую очередь, окисление. При обработке сталей одновременно происходит обезуглероживание поверхности. Интенсивность этих двух процессов зависит от температуры, состава обрабатываемой стали и состава атмосферы печи.

Отдельные составляющие контролируемых атмосфер по-разному воздействуют на сталь. Так,  обезуглероживает поверхность стальных изделий,

обезуглероживает поверхность стальных изделий,  окисляет ее,

окисляет ее,  и

и  окисляют и обезуглероживают, а

окисляют и обезуглероживают, а  и

и  науглероживают. Зная законы взаимодействия этих газов между собой и с поверхностью обрабатываемого металла, можно подобрать при заданной температуре термической обработки такой состав атмосферы, при котором реакции «окисление – восстановление» и «обезуглероживание – науглероживание» протекают с одинаковой скоростью в обе стороны, т.е. практически не изменяют состав металла. В этом случае атмосфера нейтральна – она не воздействует на поверхность металла и не изменяет ее (такие атмосферы называют обычно защитными).

науглероживают. Зная законы взаимодействия этих газов между собой и с поверхностью обрабатываемого металла, можно подобрать при заданной температуре термической обработки такой состав атмосферы, при котором реакции «окисление – восстановление» и «обезуглероживание – науглероживание» протекают с одинаковой скоростью в обе стороны, т.е. практически не изменяют состав металла. В этом случае атмосфера нейтральна – она не воздействует на поверхность металла и не изменяет ее (такие атмосферы называют обычно защитными).

При химико-термической обработке производят поверхностное насыщение стали соответствующим элементом (углеродом, азотом, бором и др.) путем его диффузии из внешней среды при высокой температуре. Химико-термическая обработка заключается в нагреве изделия до заданной температуры в среде, легко выделяющей диффундирующий элемент в атомарном состоянии, выдержке при этой температуре и последующем охлаждении. В отличие от термической химико-термическая обработка меняет не только структуру, но и химический состав поверхностных слоев металла, что позволяет в более широких пределах изменять его свойства. Наиболее широкое распространение в промышленности нашли три вида химико-термической обработки: цементация, азотирование и нитроцементация.

Цементацией называется процесс насыщения поверхностного слоя стали углеродом. Целью цементации является получение твердой и износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом до концентрации  и последующей закалкой с низким отпуском. Цементации обычно подвергаются низкоуглеродистые стали с содержание углерода

и последующей закалкой с низким отпуском. Цементации обычно подвергаются низкоуглеродистые стали с содержание углерода  .

.

Азотированием называют процесс диффузионного насыщения поверхностного слоя стали азотом при нагреве ее в аммиаке. Азотирование повышает твердость поверхностного слоя, его износостойкость и сопротивление коррозии в таких средах, как влажная атмосфера, вода, пар и т.д., а также при температурах до  С. Азотирование проводят в атмосфере аммиака, который при нагреве диссоциирует. Степень диссоциации (отношение числа распавшихся молекул к общему их числу) составляет

С. Азотирование проводят в атмосфере аммиака, который при нагреве диссоциирует. Степень диссоциации (отношение числа распавшихся молекул к общему их числу) составляет  при

при  С и возрастает до

С и возрастает до  при

при  С. Азотированию подвергают среднеуглеродистые легированные стали.

С. Азотированию подвергают среднеуглеродистые легированные стали.

Нитроцементация – процесс совместного насыщения поверхности стали углеродом и азотом с целью повышения твердости и износостойкости изделий. Нитроцементации обычно подвергают стали с содержанием углерода  .

.

Специальными технологическими процессами, при проведении которых используются контролируемые атмосферы, являются пайка и спекание черных и цветных металлов.

Наиболее распространенными из садочных электропечей являются камерные и шахтные электропечи на номинальные температуры примерно от 600 до 1000° С с объемами рабочего пространства 0,1 — 0,3 м3. Они составляют более половины парка электропечей периодического действия (ЭПДД) общепромышленного назначения. В связи с расширением видов обрабатываемых изделий и технологий термообработки номенклатура конструкций общепромышленных ЭППД постоянно пополняется.

Области применения общепромышленных ЭППД для различных технологий по печам разных типов представлены в табл. 8.

Обычно парк ЭППД термического участка включает ряд электропечей различных типов. При необходимости использования нескольких однородных печей одинакового назначения следует произвести технико-экономическую оценку целесообразности применения для данного случая электропечи непрерывного действия с подсчетом эксплуатационных затрат по термообработке.

Электрические печи сопротивления состоят из следующих основных частей [18, 19, 23]:

1. Футеровка печи, состоящая из огнеупорной и теплоизоляционной части;

2. Каркас печи;

3. Жароупорные детали для поддержания или перемещения нагреваемых изделий в печи;

4. Нагревательные элементы и их крепление.

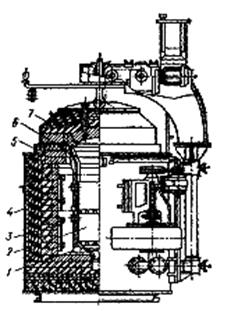

Как указывалось ранее, один из наиболее распространенных видов общепромышленных электропечей периодического действия - камерные электропечи (рис. 4.6, 4.7), что объясняется тем, что они разнообразны по конструкции и назначению, удобны в использовании, просты в обслуживании. Выпускают более двух десятков типоразмеров камерных общепромышленных печей с большим диапазоном размеров рабочего пространства на номинальные рабочие температуры от 300 до 1500° С.

Камерные печи – агрегаты и комплексы – применяются в мелко- и среднесерийном производстве, обычно имеющем широкую номенклатуру деталей, обрабатываемых сравнительно небольшими партиями, что требует более или менее частого изменения температурного и газового режимов.

Камерные ЭПС, как правило, немеханизированы. Для этих печей характерны высокий удельный расход электроэнергии и высокий расход контролируемого газа.

Камерные электропечи являются простейшими по конструкции и вместе с тем наиболее универсальными. Рабочее пространство электропечи представляет собой горизонтальную камеру, ограниченную футеровкой, состоящей из огнеупорного и теплоизоляционного слоев.

Таблица 8

Применение общепромышленных ЭППД

| Электропечи | Технологические процессы |

| Камерные с металлическими нагревателями: низкотемпературные среднетемпературные с неметаллическими нагревателями Шахтные безмуфельные Шахтные муфельные С выдвижным подом: низкотемпературные среднетемпературные Колпаковые Элеваторные | Отпуск, сушка, старение Отпуск, отжиг, закалка, цементация, нитроцементация, пайка, спекание, нагрев под пластическую деформацию металла Отжиг, закалка, нагрев под ковку, обжиг керамики, спекание Отпуск, старение, отжиг, закалка Цементация, нитроцементация, азотирование Отпуск, старение, сушка Отжиг, обжиг Отпуск, отжиг, спекание, обжиг Отжиг, спекание |

Электропечь имеет внешний металлический кожух, выполненный из листовой или профильной стали. Нагреваемые изделия загружаются и выгружаются через отверстие в передней стенке ЭПС; имеется футерованная дверца, закрывающая загрузочное отверстие. Нагревательные элементы могут быть расположены на поду, своде, боковых стенках, реже на задней торцовой стенке и дверце. Делается это для увеличения равномерности температуры в рабочем пространстве.

Для размещения изделий, как правило, имеется подовая плита, выполненная из жароупорного металла или карборунда. Электропечи небольших размеров устанавливаются на ножках, большие – непосредственно на полу. Дверцы камерных ЭПС, как правило, выполняются подъемными с ручным или ножным приводом у небольших ЭПС и электромеханическим приводом у крупных.

|

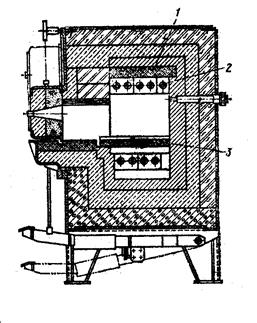

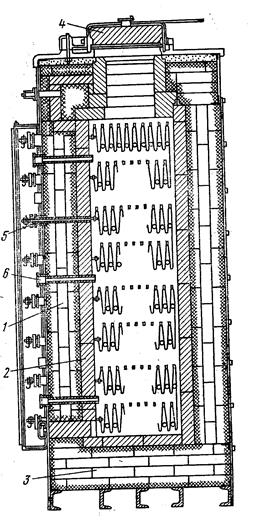

Рис. 4.6. Камерная электропечь на  :

1 – спиральные проволочные нагреватели на керамических трубках;

2 – обмуровка дверцы; 3 – смотровые отверстия; 4 – обрамление дверного проема;

5 – под; 6 – рукоятки винтовых прижимов дверцы в закрытом положении;

7 – керамические фасонные опоры трубок с нагревателями;

8 – упор-ограничитель хода дверцы :

1 – спиральные проволочные нагреватели на керамических трубках;

2 – обмуровка дверцы; 3 – смотровые отверстия; 4 – обрамление дверного проема;

5 – под; 6 – рукоятки винтовых прижимов дверцы в закрытом положении;

7 – керамические фасонные опоры трубок с нагревателями;

8 – упор-ограничитель хода дверцы

|

В ряде камерных ЭПС для увеличения скорости нагрева и улучшения равномерности температур в рабочем пространстве применяются вентиляторы. В нагревательных ЭПС печные вентиляторы применяют до температуры 750°С, в печах для химико–термической обработки – до 1000°С.

Камерные электропечи включаются непосредственно в электрическую сеть на напряжение 220 и 380 В или через понижающие трансформаторы.

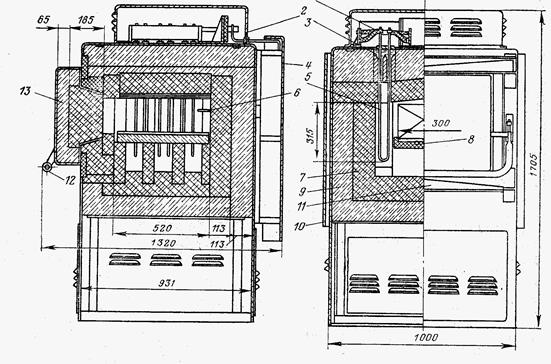

Электропечи с нагревательными элементами из карборунда (рис. 4.8) комплектуются многоступенчатыми понижающими трансформаторами, что позволяет при старении нагревателей, когда повышается их сопротивление, соответственно повышать напряжение и тем самым сохранять необходимую мощность ЭПС. Электропечи с нагревателями из дисилицида молибдена (рис. 4.9, 4.10) должны комплектоваться понижающими трансформаторами, имеющими большой диапазон изменения коэффициента трансформации, в связи с большим различием удельного электрического сопротивления дисилицида молибдена в горячем и в холодном состояниях.

Определенным недостатком камерных ЭПС являются трудности их герметизации из-за наличия вертикальных щелей между дверцей и обрамлением отверстия в передней торцевой стенке.

|

| Рис. 4.7. Камерная электропечь: 1 – рабочая камера; 2 – огнеупорный слой футеровки; 3 – теплоизоляционный слой футеровки; 4 – кожух; 5 – нагревательные элементы; 6 – футерованная дверца; 7 – подовая плита |

|

|

| Рис. 4.8. Электропечь с карборундовыми нагревателями: 1 – свод печи; 2 – карборундовые нагреватели; 3 – под печи | Рис. 4.9. Внешний вид камерной высокотемпературной печи с нагревателями из дисилицида молибдена |

|

| Рис. 4.10. Общий вид камерной высокотемпературной печи с нагревателями из дисилицида молибдена: 1 – токоподвод; 2 – защитный кожух выводов; 3 – асбестовое уплотнение; 4 - кожух; 5 – нагреватель; 6 – термоизоляция; 7 – огнеупорный слой; 8 - карборундовая подовая плита; 9 - теплоизоляция; 10 – экран; 11 – кронштейн дверцы; 12 – ручка дверцы; 13 - дверца |

В конструкциях камерных ЭПС, предназначенных для работы с контролируемой атмосферой, предусматривается «пламенная завеса», принцип действия которой заключается в том, что в расположенную под входным отверстием трубу, имеющую по длине ряд отверстий или прорезь, подается горючий газ. Этот газ, сгорая, своим пламенем отсекает рабочее пространство печи от атмосферы помещения, в котором находится ЭПС.

При открывании дверцы количество горючего газа, подаваемое в трубку, увеличивается.

На рис. 4.11 показана электропечь с защитной атмосферой СНЗ-2,5.5.1,7/10. Данная серия печей выпускается как с металлическими нагревателями – 2 (до  С,) так и с карборундовыми нагревателями (до

С,) так и с карборундовыми нагревателями (до  С). Защитная атмосфера вводится по газопроводу 3 через заднюю торцовую стенку. В нижней части кожуха 6 печи крепится трубопровод из двух линий: по одной подается газ, по другой – воздух. Газ и воздух смешиваются в горелке и, сгорая, создают пламенную газовую завесу при открытой дверце 1 (заслонке). Нагревательные элементы 2 располагаются на поду 5 и на стенках рабочей камеры 4.

С). Защитная атмосфера вводится по газопроводу 3 через заднюю торцовую стенку. В нижней части кожуха 6 печи крепится трубопровод из двух линий: по одной подается газ, по другой – воздух. Газ и воздух смешиваются в горелке и, сгорая, создают пламенную газовую завесу при открытой дверце 1 (заслонке). Нагревательные элементы 2 располагаются на поду 5 и на стенках рабочей камеры 4.

|

| Рис. 4.11. Камерная электрическая печь с защитной атмосферой СНЗ-2,5.5.1,7/10: 1 – дверца; 2 – боковой нагреватель; 3 – газопровод; 4 – стенка рабочей камеры; 5 – под; 6 – кожух; 7 - трубопровод |

В этих печах механизированы операции загрузки и разгрузки. Данный тип камерных печей отличается высокой степенью автоматизации и сложностью конструкции, удовлетворяющих предъявляемым к нему требованиям.

Во всех типах камерных электропечей контроль температуры осуществляется с помощью термопар.

Для загрузки и выгрузки камерных печей потребитель, как правило, использует универсальные типовые погрузочные средства типа тележек с подъемниками и т.п.; небольшие печи загружаются вручную.

Межоперационное транспортирование загрузки внутри печи из камеры в камеру и между печами в комплексе, как правило, полностью механизировано.

Основные конструктивные решения общих для всех камерных электропечей узлов – теплоизоляции (футеровки), нагревателей, дверцы, системы регулирования температуры и атмосферы – определяются главным образом уровнем номинальной температуры печи, а также спецификой, связанной с назначением печи.

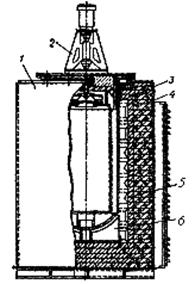

Шахтные электропечи являются второй по распространенности группой ЭПС периодического действия. Печи этого типа сравнительно небольших размеров рабочего пространства (диаметром примерно от 600 до 1000 мм) используются для тех же целей, что и камерные электропечи широкого назначения – для термической обработки различных изделий и деталей во многих отраслях промышленности. Шахтные печи незаменимы при термообработке длинномерных изделий, например валов, штанг, труб, инструмента типа протяжек и другого, обрабатываемых в вертикальном положении. Эти ЭПС, так же как и камерные, просты по конструкции и достаточно универсальны (рис. 4.12, 4.13). Шахтные печи представляют собой футерованную шахту цилиндрической формы. Для вертикальных топливных печей отношение высоты рабочего пространства к диаметру принимается не менее трех. Нагреваемые изделия загружают и выгружают через отверстие вверху шахты.

Изделия помещают в специальную жароупорную корзину, которую загружают в рабочее пространство ЭПС; длинномерные изделия подвешивают в вертикальном положении непосредственно в ЭПС на приспособлениях. Для увеличения скорости нагрева и улучшения равномерности температуры в шахтных электропечах на крышке или поду устанавливают рабочее колесо вентилятора.

Рабочее пространство этих ЭПС представляет собой открытую сверху шахту с круглым, квадратным или прямоугольным сечением.

Сверху шахта закрывается крышкой. Для подъема крышки в ЭПС с диаметром рабочего пространства 400 - 600 мм применяется, как правило, ручной рычажный механизм, с диаметром 1000 - 1500 мм - электромеханический, а в ЭПС с диаметром свыше 2000 мм - гидро- или пневмоприводы. Поворот крышки в сторону ЭПС с диаметром пространства до 1500 мм производитсявручную, в более крупных ЭПС эта операция механизирована. Рабочее пространство (шахта) со всех сторон ограничено футеровкой, имеет внешний металлический кожух. Нагреватели в этих ЭПС обычно устанавливаются на боковых стенках, реже на дне электропечи, а в случае нагрева загрузки, имеющей форму полого цилиндра (например, бухты из проволоки, ленты), устанавливается вертикальный центровой нагреватель.

Электрические шахтные печи с окислительной атмосферой имеют индекс СШО, а с контролируемой атмосферой - СШЗ.

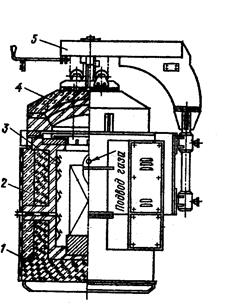

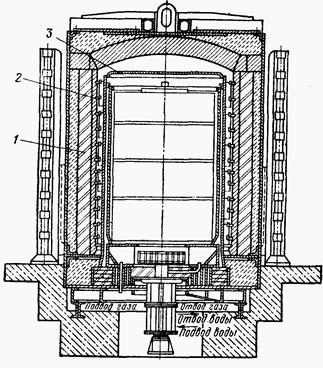

Шахтная электрическая печь СШЗ-4.8/10 приведена на рис. 4.14.

Печь состоит из сварного металлического кожуха 1, который внутри выложен огнеупорным кирпичом и теплоизоляционной кладкой 2. Подъем и опускание крышки 4 производится механизмом 5, герметизация осуществляется песочным затвором. Максимальная температура печи 1000°С. Нагревательные элементы 3 выполнены из сплава Х25Ю5 и располагаются на стенках камеры. Контролируемая атмосфера подводится в верхнюю часть камеры, а отвод газов осуществляется через трубку в нижней части печи.

|

|

| Рис. 4.12. Шахтная электропечь: 1 – нагреватели; 2 – огнеупорная кладка; 3 – теплоизоляция; 4 – крышка печи; 5 – вывод нагревателя; 6 - термопара | Рис. 4.13. Шахтная электропечь: 1 — механизм подъема и поворота крышки; 2 — крышка; 3 — вентилятор; 4 — футеровка; 5 — направляющие; 6 — экран; 7 — нагреватели; 8 — песочный затвор |

Шахтные электрические печи нашли широкое применение также для процессов химико-термической обработки, например цементации, нитроцементации, азотирования. В этом случае изделия загружаются в корзину с решетчатым дном. Благодаря наличию рабочего колеса вентилятора и направляющего аппарата осуществляется интенсивное движение газа через всю загрузку, что обеспечивает равномерность цементованного или азотированного слоя.

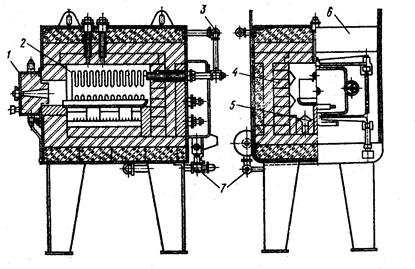

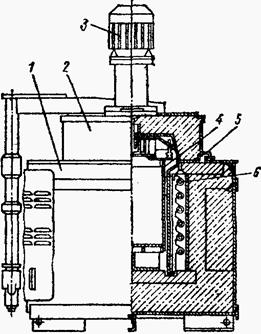

На рис. 4.15 представлена шахтная электрическая печь Ц-105А для цементации. Металлический кожух 5 выложен внутри огнеупорным кирпичом, образующим нагревательную камеру 6. Нагревательные элементы 4 уложены по стенке нагревательной камеры. В реторту 3, сделанную из жаропрочного сплава, установленную в нагревательной камере, помещают приспособления 2 с деталями. Реторта закрывается крышкой 8 с помощью механизма 1. Для выравнивания состава карбюризатора в реторте установлен вентилятор 7. Науглероживающая атмосфера создается в результате разложения керосина, пиробензола, синтина или триэтаноламина, подаваемых в реторту из бачка 11 через кран 10. Вывод отработанного газа осуществляется через трубку 9. На выводе газ поджигают.

|

|

| Рис. 4.14. Шахтная электрическая печь с контролируемой атмосферой СШЗ-4.8/10: 1 – металлический кожух; 2 – теплоизоляционная кладка; 3 – нагревательные элементы; 4 – крышка; 5 – механизм подъема | Рис. 4.15. Шахтная электрическая печь Ц-105А для цементации: 1 – механизм закрытия; 2 – приспособления с деталями; 3 – реторта; 4 – нагревательные элементы; 5 – металлический кожух; 6 – нагревательная камера; 7 – вентилятор; 8 – крышка; 9 – трубка для вывода газа; 10 – кран; 11 -бачок |

Для газовой цементации с применением природного газа или эндогаза с добавками углеводородов часто применяют безмуфельные печи серии СШЦ.

На рис. 4.16 приведена печь СШЦ-9.6/10.

Металлический кожух 4 внутри футерован огнеупорным кирпичом. Нагреватели 3 выполнены в виде ленты. Корзины 2 с деталями по направляющим 6 устанавливаются на подставку 1. Печь закрывается крышкой 7, входящей в песочный затвор 5.

Шахтные безмуфельные печи по сравнению с муфельными серии Ц при одной и той же загрузке имеют в 2,5 - 3 раза большую производительность, в 2 - 2,5 раза меньший расход электроэнергии, в 2 - 3 раза сокращенный цикл цементации.

Азотирование осуществляется в шахтных электрических печах серии США. Печи для азотирования выполняются двух типов: периодические и полунепрерывные.

Полунепрерывные печи в отличие от периодических имеют два сменных муфеля с герметически закрытыми крышками. После окончания процесса азотирования муфель с деталями вытаскивают из печи и переносят в охладительный колодец, а на его место ставят другой подготовленный для азотирования муфель с деталями.

|

|

| Рис. 4.16. Безмуфельная шахтная электропечь для газовой цементации: 1 – подставка; 2 – корзины с деталями; 3 – нагреватели; 4 – металлический кожух; 5 – песочный затвор; 6 – направляющие; 7 – крышка | Рис. 4.17. Печь полунепрерывного действия для азотирования США 8.12/6: 1 - каркас; 2 - крышка с вентилятором; 3 - муфель; 4 - футеровка; 5 - нагреватель; 6 - подставка |

Печь для азотирования полунепрерывного действия США-8.12/6 приведена на рис. 4.17. Максимальная температура печи 650°С. Печь укомплектована газовым щитом, который служит для периодического контроля и регулирования расхода, давления и степени диссоциации аммиака.

Шахтные электрические печи для азотирования полунепрерывного действия предназначены для термических цехов с большим объемом производства.

Для отпуска применяют шахтные печи с принудительной циркуляцией воздуха серии ПН. Печи этой серии имеют мощность от 24 до 75 кВт.

На рис. 4.18 приведена печь ПН31-А.

Детали нагреваются горячим воздухом, который подается вентилятором 3, установленным на крышке 2, входящей в песочный затвор 5. Вокруг корзины 4 с деталями размещены проволочные нагреватели 6 . Кожух 1 печи сделан из листовой стали. Обычно шахтные печи углубляют в приямок.

К недостаткам шахтных печей можно отнести неравномерный нагрев по высоте печи (особенно изделий большой длины).

Шахтные ЭПС менее универсальны, чем камерные, но в ряде случаев имеют перед ними преимущества.

Загрузку и выгрузку тяжелых изделий в них можно осуществлять обычным мостовым краном, тельфером и т. д.; при загрузке изделий в корзину затрачивается меньше времени на процесс загрузки - выгрузки (загрузку изделий в корзину производят во время нагрева других изделий), т. е. электропечь меньшее время стоит с открытой крышкой и охлаждается до меньшей температуры.

| Электропечи обычно заглубляются в землю, что облегчает их обслуживание; шахтные ЭПС легче загерметизировать посредством песочного, масляного или водяного затвора для крышки. Это позволяет легче в сравнении с камерными ЭПС приспосабливать их для работы с контролируемыми атмосферами. Благодаря лучшей герметизации шахтные ЭПС имеют меньшие тепловые потери в сравнении с камерными. Важным преимуществом в эксплуатации шахтных печей является возможность загрузки и выгрузки их с помощью универсальных подвесных механизмов типа кран-балок, тельферов и т.п., что весьма удобно при использовании печей для обработки многих изделий и материалов. |

|

| Рис. 4.18. Шахтная электропечь ПН-31А с принудительной циркуляцией воздуха: 1 – кожух; 2 – крышка; 3 – вентилятор; 4 – корзина с деталями; 5 – песочный затвор; 6 - нагреватели |

Как и другие общепромышленные ЭППД, шахтные электропечи производятся серийно в виде рядов типоразмеров. Специфика их конструкции – сравнительно простой для изготовления кожух из цилиндрических обечаек – позволяет эффективно применять модульный принцип изготовления, изменяя размер печи по высоте (глубине) шахты.

Наряду с серийно выпускаемыми в промышленности также работают уникальные шахтные ЭПС глубиной до 30 м, диаметром до 10 м, мощностью до 1000 кВт. Такие ЭПС имеют несколько тепловых зон с самостоятельным автоматическим регулированием температуры каждой зоны.

Серийно в России и странах СНГ выпускаются шахтные ЭПС с номинальными температурами 700, 1000 и 1300°С. В ЭПС с номинальными температурами 700 и 1000°С применяются нагреватели, изготовленные из хромоникелевых или железо-хромоникелевых сплавов, в ЭПС с номинальной температурой 1300°С применяются карборундовые нагреватели.

В ряде случаев, например при отжиге стальных изделий, требуется, чтобы время их охлаждения после нагрева в несколько раз превышало время нагрева. При охлаждении в самой ЭПС теряется вся аккумулированная ею теплота и, следовательно, значительно увеличивается удельный расход электроэнергии. Экономически эффективно проводить подобные процессы в колпаковых или элеваторных электропечах.

Большинство конструкций этого вида общепромышленных ЭППД предназначено для термообработки стали и цветных металлов в виде ленты в рулонах или проволоки, прутков, труб в бунтах. Получение качества обработки здесь особенно связано с обеспечением равномерности температуры при нагреве данных изделий, имеющих значительную анизотропию теплопроводности.

Для отжига проволоки и ленты применяют газовые электрические колпаковые печи, представляющие собой футерованный колпак, устанавливаемый на неподвижный под.

В электрических печах применяют нагреватели из сплавов высокого сопротивления. В некоторых конструкциях печей колпаки применяют только для нагрева садки, а охлаждение производится без колпака. Колпак мостовым краном переносится на другой под для нагрева садки на втором поде.

В других конструкциях колпак только приподнимают, под с нагретой садкой отводят, а вместо него подкатывают другой под с садкой для нагрева.

При использовании защитной атмосферы в колпаковых печах применяют муфель. Электрические колпаковые печи с защитной атмосферой маркируют следующим образом: после индекса СГ в числителе указываются диаметр и высота рабочего пространства в дециметрах, в знаменателе — температура в сотнях градусов. Иногда к обозначению добавляют буквы Ц и К (Ц - циркуляция атмосферы, К - дополнительный охладительный колпак, цифра массы садки указывается в тоннах). Например, СГЗ-16.27/9 ЦК-3.

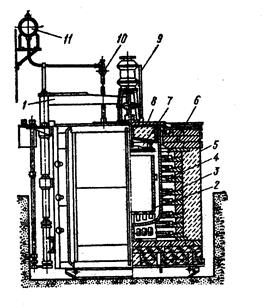

Колпаковые электропечи (рис. 4.19, 4.20) представляют собой переносную цилиндрическую или прямоугольную камеру (колпак), открытую снизу, и несколько неподвижных зафутерованных стендов. Количество стендов на один колпак определяется соотношением времени охлаждения и времени нагрева изделий. Так, если они равны, то на один колпак требуется два стенда. В общем случае без учета времени загрузки и выгрузки можно записать, что  , где п — количество стендов на один колпак;

, где п — количество стендов на один колпак;  и

и  — соответственно время охлаждения и время нагрева.

— соответственно время охлаждения и время нагрева.

На рис. 4.19 показана колпаковая электропечь. Колпак 1 цилиндрической формы футерован нормальным шамотным и диатомитовым кирпичом. На крючках 2 повешены нагреватели из сплавов Х20Н80. Муфель 3 двойной газонепроницаемый сделан из листовой стали. Х23Н18. В муфель вводится защитный газ, состоящий на 0,5 % СО2;, 2 % Н2 и остальное N2.

| Расход газа 2,5 м3. Масса садки 25 т. Рабочая температура 900°С. Мощность печи 380 кВт. Изделия при помощи цеховых кранов загружают на стенд, после чего также краном над изделиями на стенд устанавливают вначале жароупорный муфель, а за ним основной колпак, выполненный из металлического каркаса с огнеупорным и теплоизоляционным слоями футеровки. Нагреватели располагаются на боковых стенках колпака и на стенде; реже для ускорения нагрева изделий, например бухт проволоки и лент, устанавливается вертикальный внутренний нагреватель. Электрическое напряжение подводится к стенду, а от него разъемными контактами — к нагревателям колпака. В колпаковых ЭПС легко осуществляется герметизация между жароупорным муфелем и стендом, а |

|

| Рис. 4.19. Электрическая колпаковая печь: 1 – колпак; 2 – крючки с нагревателями; 3 – муфель |

также между собственно колпаком и стендом благодаря наличию песочных затворов и точной установке колпака по специальным направляющим. Поэтому эти ЭПС эффективно используются для термообработки в защитных средах.

После нагрева загрузки колпак отключается от электропитания и переносится на другой стенд, на котором заблаговременно уложена другая загрузка. На первом стенде загрузка остается остывать под жароупорным муфелем, что обеспечивает ей необходимую скорость остывания и пребывание при этом в контролируемой атмосфере.

В колпаковых ЭПС при каждом цикле нагрева теряется теплота, аккумулированная стендом и жароупорным муфелем, и небольшая часть теплоты, аккумулированной колпаком, выходит через нижнее отверстие при переносе колпака от одного стенда на другой в течение 3 — 5 мин. В среднем теряется около 15 % всей аккумулированной печью теплоты.

Для ускорения нагрева и улучшения его равномерности в этих ЭПС в необходимых случаях устанавливают вентиляторы.

Колпаковые электропечи просты и надежны в эксплуатации, используются они в основном для обработки листов, прутков, рулонов.

К недостаткам колпаковых ЭПС можно отнести следующее: для них необходимы цехи большой высоты и краны большой грузоподъемности; очень трудно также обеспечить равномерность нагрева загрузки.

|

| Рис. 4.20. Колпаковая четырехстопная электропечь: 1 – колпак; 2 – нагреватель; 3 – направляющая; 4 – песочный затвор; 5 – муфель; 6 – вентилятор; 7 – стенд; 8 – контактное устройство |

Отечественной промышленностью выпускаются колпаковые ЭПС на 350, 750, 1000 и 1200°С; имеются уникальные колпаковые электропечи мощностью несколько тысяч киловатт.

Элеваторные электропечи (рис. 4.21) представляют собой прямоугольную камеру, открытую снизу и установленную неподвижно на колоннах на определенной высоте над уровнем пола цеха.

Ниже электропечи расположен подъемный под, движение которого вверх осуществляется гидравлическим или электромеханическим приводом.

В случае применения гидравлического привода требуется сооружение глубокого приямка под печью для плунжера. Поэтому при большом рабочем ходе применяется электромеханический привод.

|

| Рис. 4.21. Элеваторная электропечь: 1 — кожух; 2 — футеровка; 3 — боковые нагреватели; 4 — торцовые нагреватели; 5 — платформа с рельсовым путем; 6 — платформа плунжера; 7 — плунжер; 8 — подовые нагреватели; 9 — футеровка тележки; 10 — песочный затвор; 11 — тележка |

Подъемный под представляет собой тележку на катках, имеющую футеровку с огнеупорным и теплоизоляционным слоями. Вне ЭПС на тележку загружают изделия, тележка подъезжает под электропечь и поднимается к камере печи, после чего осуществляется нагрев загрузки. 'По окончании нагрева тележка с загрузкой опускается, откатывается из-под электропечи, и происходит охлаждение загрузки. При отжиге отливок из ковкого чугуна, например, не требуется медленное охлаждение и его можно производить на воздухе. В этом случае целесообразно для каждой ЭПС иметь две тележки.

Нагреватели в этих ЭПС располагаются на боковых и торцевых стенках и на тележке.

Электропитание в малых ЭПС осуществляется гибкими кабелями, в крупных — при помощи разъемных контактов.

Мощность потерь холостого хода и потери на аккумулированную футеровкой теплоту в этих ЭПС близки к потерям в колпаковых печах.

Недостатком элеваторных электропечей является их конструктивная сложность и требование большой высоты цеха.

Отечественной промышленностью выпускаются элеваторные электропечи на 350, 700 и 1100°С мощностью до 1000 кВт и единовременной массой загрузки до 30 т.

Камерные электропечи с выдвижным подом (рис. 4.22, 4.23) применяют для термообработки тяжелых сварных, литых и кованых изделий.

|

Рис. 4.22. Общий вид электропечи на  С с выдвижным подом С с выдвижным подом

|

В основном эти ЭПС используют там, где не требуется контролируемая атмосфера. Электропечи состоят из камеры без дна и, как правило, без передней стенки и передвигающейся на катках по рельсам тележки, на которой расположены подина и передняя стенка.

На тележку вне ЭПС загружают изделия, после чего тележка с загрузкой подъезжает под камеру, где происходит нагрев загрузки.

|

| Рис. 4.23. Камерная электропечь с выдвижным подом: 1 – привод перемещения пода; 2 – подвесной свод; 3 – сводовые нагреватели; 4 – кожух; 5 – футеровка; 6 – подовые нагреватели; 7 – подовые плиты; 8 – выдвижной под с передней стенкой; 9 – боковые нагреватели |

Электропитание нагревателей тележки осуществляется гибкими кабелями или «ножевыми» разъемными контактами.

При выкатке выдвижного пода из-под камеры нагретые стенки камеры излучают теплоту на фундамент, в связи с чем фундамент должен быть выложен огнеупорным кирпичом или изготовлен из жароупорного бетона.

Нагреватели в этих ЭПС расположены на боковых стенках камеры, передней стенке и подине тележки.

Если охлаждение загрузки возможно вне ЭПС, то целесообразно применять две выкатные тележки на одну камеру. В то время как происходит нагрев загрузки на одной тележке, другая загрузка остывает на другой тележке, там же происходят разгрузка и погрузка изделий.

В этом случае потери теплоты резко сокращаются в сравнении с режимом, когда загрузка остывает вместе с печью.

Электропечи с выдвижным подом экономичны для термообработки крупных заготовок. Мощность этих печей достигает 5000 кВт.

Эти электропечи просты по конструкции, надежны в эксплуатации, достаточно универсальны по применению.

Недостатком камерных ЭПС с выдвижным подом является невысокая равномерность нагрева, а также повышенный удельный расход электроэнергии из-за трудности герметизации ЭПС и потерь аккумулированной выдвижным подом теплоты.

Отечественная промышленность выпускает камерные электропечи с выдвижным подом на 700, 1000 и 1250°С с единовременной массой загрузки до 100 т.

Дата добавления: 2016-07-09; просмотров: 2524;