Формообразующие операции

Основные виды формообразующих операций холодной листовой штамповки приведены на рис.10.

Рис.10. Формообразующие операции листовой штамповки: гибка (а), вытяжка (б),

отбортовка (в), закатка (г), скручивание (д), раздача (е), обжим (ж), формовка (з),

правка (и), чеканка (к), калибровка (л), кернение (м)

В ы т я ж к а. Размер плоской или цилиндрической заготовки под вытяжку без утонения рассчитывается по формуле DЗ =1,127  , где F – площадь детали, мм2. Диаметр DЗ определяется при толщине стенок детали < 2 мм по наружному или внутреннему контуру и при толщине стенок > 2 мм – по средней линии контура. Площадь детали F вычисляется путем разбивки её контура на узкие пояса, образующие которых считаются прямыми. В случае вытяжки с последующей обрезкой к номинальному размеру детали по высоте или по радиусу фланца добавляется припуск на обрезку, величина которого зависит от отношения d/h или dфл/h, где d и dфл – диаметр детали и фланца после вытяжки соответственно, h – высота вытянутой детали.

, где F – площадь детали, мм2. Диаметр DЗ определяется при толщине стенок детали < 2 мм по наружному или внутреннему контуру и при толщине стенок > 2 мм – по средней линии контура. Площадь детали F вычисляется путем разбивки её контура на узкие пояса, образующие которых считаются прямыми. В случае вытяжки с последующей обрезкой к номинальному размеру детали по высоте или по радиусу фланца добавляется припуск на обрезку, величина которого зависит от отношения d/h или dфл/h, где d и dфл – диаметр детали и фланца после вытяжки соответственно, h – высота вытянутой детали.

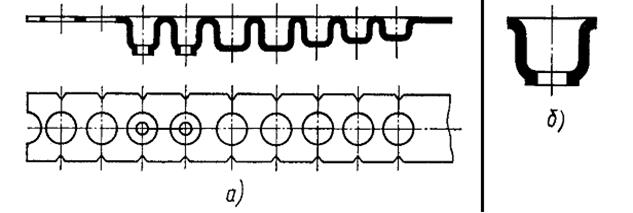

Число операций вытяжки (рис.11) определяется допустимым для каждой операции коэффициентом вытяжки, который равен отношению диаметра d, полученного вытяжкой, к диаметру заготовки DЗ:

mi = di /Di-1 ; m = m1*m2*m3…= d/DЗ ; i = 1,2,3,…,n, где n – число операций вытяжки.

Рис.11. Последовательная многооперационная вытяжка в ленте: последовательность

переходов (а) и готовое изделие (б)

Значения коэффициентов многооперационной вытяжки mi приведены в таблице.

| Материал | 1-я операция | 2-я и последующие |

| Сталь 08; сталь 10; Л63 | 0,50 - 0,53 | 0,72 - 0,76 |

| Сплав АМц-М; Д16АМ | 0,52 - 0,56 | 0,75 - 0,78 |

| Сплав Д16Т | 0,68 - 0,70 | 0,82 - 0,85 |

| Сплав В95АТ | 0,70- 0,72 | 0,65 - 0,od |

| Стали легированные | 0,50 - 0,70 | 0,75 - 0,64 |

| Жесть белая | 0,58 - 0,65 | 0,80 - 0,85 |

| Цинк | 0,65 - 0,70 | 0,85 - 0,90 |

Примечание: для деталей с отношением 100*S/DЗ<1 принимают большие значения, для деталей с 100*S/DЗ>1 - меньшие.

Если деталь имеет коническую форму, то сначала вытягивают цилиндр, а затем конус. При этом коэффициент вытяжки принимают на 10 – 15% больше, чем при вытяжке по цилиндру. Число операций при вытяжке ступенчатых деталей определяется приближенным методом в зависимости от отношения высоты к диаметру наименьшей ступени h/d и уточняется опытным путём. В случае применения промежуточного отжига, значение коэффициента вытяжки следует брать меньшим. Если отношение 100*S/DЗ > 1,14, товытяжка осуществляется с прижимом.

В ы т я ж к а ц и л и н д р и ч е с к и х д е т а л е й с у т о н е н и е м (рис.12). Диаметр заготовки для вытяжки деталей с утонением стенок определяют исходя из объема детали. Объем заготовки VЗ принимают на 15 – 20% больше объема детали, подсчитанного по номинальным размерам с учетом припуска на отрезку и угар при отжиге. Соответственно

DЗ=1,13  .

.

Для определения числа операций и размеров заготовок промежуточных вытяжек необходимо по соответствующим формулам вычислить: толщину стенок по операциям; диаметр первой вытяжки; высоту детали по операциям.

Рис.12. Вытяжка с утонением: через одну матрицу (а), через несколько матриц (б),

схема штампа (в) – 1-3 – матрицы, 4 – пуансон, D – диаметр заготовки, d1, d2, d3 –

диаметры матриц, d0 – диаметр пуансона

Коэффициенты вытяжки с утонением (многооперационной)

| Материал | 1-я операция | Последующие |

| Латунь Алюминий Сталь (глубокая вытяжка) Сталь (средняя вытяжка) | 0,7 0,75 0,75 0,85 | 0,55 0,60 0,65 0,75 |

У с и л и е п е р в о й и п о с л е д у ю щ и х операций вытяжки без утонения

Pi = ji s (1/mi-1) F c ,

где j i = (1,05 – 1,1) – для вытяжки с предварительным отжигом; ji = (2 - m1 mi) – для вытяжки без отжига; c – коэффициент рассматриваемой операции; c = 1,4 – 1,6 – для вытяжки с прижимом; c = 1,2-1,3 для вытяжки без прижима; F – площадь поперечного сечения второй вытяжки, мм2.

Усилие прижима: Q = q F, где q – давление (q = 2 – 3 МПа); F – площадь части заготовки, находящейся под прижимом.

Для первой вытяжки: F1 =

Для последующих: Fi =  ,

,

где Rm – радиус закругления матрицы у прижатой части, мм.

У с и л и е п р и в ы т я ж к е с у т о н е н и е м

P = 1,25p (dBi + Si) Si (1 - ji) sB l,

где l – коэффициент, учитывающий упрочнение металла и потери на трение, l = 5 для вытяжки через одну матрицу, l = 6,5 для двукратной вытяжки за один рабочий ход ползуна.

Г и б к а (рис.13). Определяющим для этой операции является радиус кривизны r. При малых радиусах гибки происходит разрыв наружных волокон материала. Значение радиуса кривизны зависит от механических свойств металла, толщины заготовки, направления линии изгиба относительно направления прокатки (рис.14а), угла изгиба a и др. Длина развертки (заготовки) изгибаемой детали Lз определяется по формуле:

Lз =  ,

,

где  – сумма прямых участков, мм; a – угол дуги каждого участка изгиба на заготовке, град; Rн – радиус нейтральной линии детали,мм.

– сумма прямых участков, мм; a – угол дуги каждого участка изгиба на заготовке, град; Rн – радиус нейтральной линии детали,мм.

Рис.13. Операция гибки: схема процесса (а), виды гибки (б) – одноугловая

V-образная, двухугловая U-образная, четырехугловая, с круглым элементом

Пластическая деформация при гибке сопровождается упругой деформацией, что должно учитываться углом пружинения b, (рис.14б).

Значение угла пружинения зависит от механических свойств металла, формы детали, радиуса кривизны и способа гибки. Чем больше предел прочности sв, большеr/S и меньше S, тем больше угол пружинения. При V –образной гибке пружинение меньше, чем при П-образной; при свободной – пружинение больше, чем при гибке с чеканкой и калибровкой.

Рис.14. Расположение линий гибки (а) – стрелкой показано направление волокон

металла и пружинение (б), β – угол пружинения

Для компенсации пружинения и получения требуемых размеров детали применяют следующие методы (рис.15):

- гибку с утонением боковых стенок (рис.15а);

- использование матрицы или пуансона со скосом под углом пружинения (рис.15б,в);

- гибку с калибровкой (рис.15г) (после гибки по линии гиба пуансоном наносится удар);

- в случае, когда местное ослабление детали допустимо, толщину заготовки уменьшают подчеканкой примерно на 50%.

Рис.15. Методы компенсации пружинения (rм – радиус закругления матрицы)

Среднее значение углов пружинения при гибке V-образных деталей:

tgb = 0,375  ,

,

где l - расстояние между опорами матрацы, мм; x - коэффициент, определяющий смещение нейтрального слоя деформации;sT – предел текучести металла; E – модуль упругости, МПа.

При гибке с подчеканкой углы пружинения (при V -образной форме деталей), полученные расчетным путем, умножаются на 0,75 – 0,8.

Средние значения углов пружинения при гибке П-образных деталей:

tgb = 0,75  ;

;

l1= rm+ rn-1,25× S,

где l1- плечо гибки, мм; rm - радиус матрицы,мм;rn - радиус пуансона, мм.

Значение коэффициентах определяется соответствующим отношением радиуса кривизны r к толщине стенки S.

Средние значения углов пружинения при гибке на 90° бeз калибровки деталей из различных металлов приведены в таблице.

| Материал | Толщина заготовок S, мм | Отношение внутр. радиуса деталей к толщине r/S | ||

| r/S < 1 | r/S = 1-5 | r/S > 5 | ||

| Мягкая сталь, sВ = 320 МПа; мягкая латунь, sВ = 220 МПа; алюминий | До 0,8 0,8-2 свыше 2 | |||

| Сталь средней твёрдости, sВ = 400МПа; твердая латунь, sВ=350Мпа | до 0,8 0,8-2 свыше 2 | |||

| Твёрдая сталь, sВ = 600 Мпа | до 0,8 0,8-2 свыше 2 | 12, |

При гибке с подчеканкой углы пружинения умножаются на 0,75-0,8.

У с и л и е г и б к и  ,

,

где LГ – суммарная длина линии сгиба, мм; KГ – коэффициент, зависящий от схемы гибки, KГ = 0,2 для одноугловой и KГ = 0,6 для двухугловой гибки.

Если гибка выполняется с прижимом, усилие прижима

PПР = (0,25-0,3)P.

Усилие одновременной гибки и калибровки

P = q FK,

где q – давление, МПа; FK – проекция площади соприкосновения калибруемого изделия и пуансона, мм ; q = 15 – 30 для алюминия, q = 30 – 50 для латуни, q = 40 – 80 для стали, меньшие значения принимают при толщине детали до 1 мм, большие – при толщине детали 2 – 3 мм.

Выбор штампа

При массовом и крупносерийном производстве снижение расхода материала и трудоемкости изготовления достигается не только приданием детали более совершенных форм, но и в результате применения сложных штампов и устройств для механизации и автоматизации ТП. С уменьшением масштаба производства все большая доля стоимости изготовления детали приходится на стоимость штампа. В таких случаях более выгодно применять упрощенные и универсальные штампы даже при повышенном расходе материала и увеличении трудоемкости. При изготовлении сложных деталей может оказаться целесообразным совмещать несколько операций в одном штампе. Очень мелкие и крупные детали рекомендуется изготовлять в комбинированных штампах, дающих полностью законченное изделие.

В большинстве остальных случаев решающую роль при выборе ТП и типа штампа имеют вопросы экономической целесообразности.

Наибольшие затруднения возникают при выборе типа штампа совмещенного или последовательного действия. Оба типа штампов, как и сами способы штамповки, имеют достоинства и недостатки, и определенные ограничения как технологического, так и экономического характера. В метод. указаниях по КП приведены характеристики штампов и общие указания по их выбору в крупносерийном и массовом производстве.

Возможность применения последовательной многорядной штамповки мелких деталей определяется главным образом масштабами производства и экономической целесообразностью. Обычно рост стоимости штампов меньше, чем кратность штамповки.

В результате решения указанных технологических вопросов выявляется технологическая схема штампа, которая должна отражать:

- тип штампа в соответствии с характером производимых деформаций;

- количество одновременно выполняемых операций или переходов (совмещённость);

- способ выполнения операций во времени (последовательно или параллельно);

- количество одновременно штампуемых деталей;

- схему расположения рабочих частей штампа;

- способ подачи и фиксации материала или заготовки в штампе;

- способ удаления деталей или отходов.

Технологическая схема штампа является заданием для его конструирования.

Выбор оборудования

Выбор оборудования для различных операций холодной штамповки может быть произведен, если известны:

- вид операции и количество деталей в партии;

- усилие, необходимое для выполнения данной операции;

- величина хода пресса и мощность привода;

- закрытая высота пресса, размер стола и др.

Выбору должны предшествовать соответствующие расчеты.

Для вытяжных работ часто применяют прессы двойного действия. Фрикционные прессы служат для правки и некоторых операций объемной штамповки. Для мелких гибочных работ иногда пользуются ручными или электромагнитными прессами.

В мелкосерийном производстве рекомендуется применять универсальные прессы. В крупносерийном производстве, где за каждым рабочим местом закреплены определенные детали, универсальные прессы снабжаются автоматическими устройствами для подачи заготовок, удаления и стапелирования деталей и для удаления отходов.

В массовом производстве, наряду с универсальным, находит применение и оборудование специальное. При этом степень оснащенности производства различными вспомогательными устройствами, повышающими производительность труда, резко возрастает.

Усилие, создаваемое прессом Рпр, должно быть несколько больше усилия, необходимого для выполнения операции Ртр

Рпр = kпр Ртр.

Величина коэффициента запаса kпр определяется характером процесса. Так, при работе на единичных ударах kпр = 1,2 – 1,3, а для автоматического режима kпр = 1,5 – 1,7.

После выбора пресса по усилию необходимо проверить его по мощности. В случае перегрузки по мощности происходит затормаживание и резкое падение числа ходов пресса, что свидетельствует о перегрузке мотора.

Величина хода ползуна при вытяжных и обрезных операциях должна быть в 2,2 – 2,5 раза больше высоты детали. Соблюдение этого условия облегчает удаление детали и отходов из штампа.

Для вырубных и пробивных работ ход ползуна должен на 2 – 3 мм превышать просвет между матрицей и съемником.

Закрытая высота пресса – расстояние от подштамповой плиты до ползуна в нижнем его положении при наибольшей величине хода и наименьшей длине шатуна – должна соответствовать закрытой высоте устанавливаемого штампа. Габариты стола и ползуна пресса должны обеспечивать установку и закрепление штампов и подачу заготовок, а отверстие в столе пресса – свободное проваливание штампуемых изделий.

Дата добавления: 2016-07-09; просмотров: 1944;