Иерархическая организация -дать понятие

Исходя из вида деятельности производственного предприятия необходимо провести работу по построению производственной структуры. Для этого необходимо подробно изучить производственный процесс, технологию производства и каждого этапа производственного процесса в отдельности. Учитывая требования производства и внешней среды, организационную структуру дополняют необходимыми сведениями о влиянии на экологию местоположения производства. Описание производственного процесса является необходимым условием для понимания сущности деятельности предприятия, построения структуры управления данным процессом. Необходимо также принять во внимание тот факт, что процесс производства в каждой отрасли и даже на отдельном предприятии уникален, и зависит от технологии производства, оборудования, степени автоматизации работ и др.

Производственный процесс - это сочетание предметов и орудий труда, живого труда в пространстве и времени, функционирующих для удовлетворения потребностей производства. Процесс производства находит отражение в производственной структуре.

Этапы процесса производства – это обособленные по функциональному и технологическому признаку работы, являющиеся необходимым условием процесса производства.

Технология производства – это последовательное соединение этапов производства, в рамках производственного процесса, для получения на выходе готовой продукции.

Построение производственных процессов основывается на следующих принципах:

1. Использование научных подходов.

2.Правовая регламентация производственных и управленческих процессов.

3.Обеспечение адаптивности производственных и управленческих процессов.

4.Обеспечение пропорциональности.

5. Обеспечение прямоточности процессов.

6.Обеспечение (где это возможно) параллельности процессов.

7.Обеспечение непрерывности производственных процессов.

Описание производственных процессов осуществляется с использованием метода декомпозиции, а именно: последовательное, детальное разбиение каждого этапа производственного процесса, необходимое соблюдение иерархии и последовательности взаимосвязей процессами; реализация предыдущего этапа должна быть необходимым для выполнения следующего; деление процессов должно быть оправданным и заканчиваться на работах однородной группы исполнителей. Кроме того, производственные процессы должны существовать без учета внешних факторов с точным пониманием их сущности и каждого этапа в отдельности. Весьма важным является знание и понимание обслуживающих и вспомогательных процессов для каждого этапа, отсутствие их дублирования и др.

Каждый этап должен иметь временную определенность (для расчета затрат времени, рабочей силы и др. ресурсов) и находить отражение в производственной структуре. Для наиболее эффективного построения процесса, требуется определить достаточность, применяемых стандартов и норм, и установить вход и выход каждого элемента .

После анализа производственного процесса, можно приступить к построению производственной структуры, которая должна полностью отражать этот процесс и устанавливать иерархию отдельных этапов производства.

Производственная структура предприятия – это совокупность основных, вспомогательных и обслуживающих подразделений предприятия, обеспечивающих переработку «входа» системы в ее «выход» - готовую продукцию с заданными параметрами.

Характер построения подразделений, их число, иерархичность производственной структуры определяются следующими факторами:

1. Масштаб производства и объем реализованной продукции.

2. Вид производственной деятельности.

3. Номенклатура выпускаемой продукции и выпускаемых услуг.

4. Уровень специализации, концентрации, комбинирования и кооперирования производства.

5. Степень развития макросреды и инфраструктуры региона.

6. Взаимосвязь с проблемно-целевой структурой (дерево целей производственного подразделения).

Принципы построения производственной и организационной структур:

1. Применение научных методов и мнений экспертов.

2. Система должна рассматриваться как целое.

3. Число компонентов системы определяющих ее размер должно быть минимальным, но достаточным для реализации целей системы.

4. Структура системы должна быть гибкой с наименьшим числом жестких связей, способной быстро перестраиваться на выполнение новых задач. (принцип мобильности).

5. Иерархичность с определением высшего уровня системы.

6. Установление взаимосвязей и взаимодействий с внешней средой.

7. Стремление структуры к оптимальности.

8. Непрерывность и взаимообусловленность всех процессов.

Требования к построению производственной структуры:

1. Выполнение каждого процесса возлагается на отдельную службу.

2. На каждую функцию должна быть только одна служба.

3. Соблюдение нормы управляемости (6-7 человек).

4. Разбиение производственных процессов на основные, вспомогательные и обслуживающие.

5. Иерархические уровни производственной структуры составляются с учетом иерархии производственных процессов.

6. Выявление потребностей во вспомогательных и обслуживающих процессах для каждой службы основного производства.

7. Разбиение вспомогательных и обслуживающих функций на однородные группы.

8. Задачи по исполнению этих групп функций возлагаются на отдельные службы.

9. При построение структуры вспомогательных и обслуживающих служб соблюдать иерархичность.

10. Соединение в одной схеме всех трех подразделений.

11. Для нормального функционирования производства необходимо ввести службы контроля, координации и планирования.

12. Службы, которые должны находиться на одном уровне, должны быть независимы друг от друга.

Требования к построению организационной структуры :

1. Определение организационно-правовой формы.

2.Формирование уровней организационной структуры с учетом организационно правовой формы.

3.Выбор описания структуры: по должностям, по объектам.

4.Определить взаимосвязь и взаимодействие с внешней средой с внешней средой .

5. Число связей системы с внешней средой должно быть минимальным, но достаточным для нормального функционирования системы.

6. Определение целей организации.

7. Исходя из взаимосвязей с внешней средой и целей организации, определяется количество звеньев второго уровня.

8. Соблюдение иерархии.

9.Отсутствие дублирования функций.

10.Службы, которые должны находиться на одном уровне, должны быть независимы друг от друга.

11. Число горизонтальных связей между компонентами первого уровня должно быть минимальным, но достаточным для нормального функционирования системы.

Для определения стратегии функционирования и развития системы необходимо строить дерево целей. Основные принципы формирования проблемно-целевой структуры организации:

1. Целевой подход, т.е. формирование структуры на основе дерева целей предприятия.

2. Комплексность в определении числа заместителей руководителя предприятия (первый уровень дерева целей).

3.Ориентация на проблемы, т.е. формирование подразделений для решения конкретной проблемы или выполнения конкретной функции в целом по предприятию (второй уровень дерева целей).

4. Ориентация на конкретные товары или рынки при построении структуры подразделения по отдельным товарам или рынкам, формирование финансового плана предприятия (на третьем уровне дерева целей).

5.Обеспечение мобильности и адаптивности структуры к изменениям.

6. Обеспечение приоритета целей (принцип иерархичности).

7. При формировании стратегии системы следует обеспечить альтернативность путей ее функционирования и развития на основе прогнозирования различных ситуаций.

8. Цели должны быть четко сформулированы и реально достижимы.

9. Если без какого то компонента можно достичь цели всей системы, то этот компонент лишний и это результат некачественной структуризации системы.

Таким образом, структура определяется числом и детальностью разработки принципов и требований к ее формированию и структурой дерева целей.

При построении организационной структуры управления должны использовася методы системного, структурного анализа, метод декомпозиции. В связи с этим необходимо следовать принципам и требованиям к описанию производственных процессов и построению производственной и организационной структуры управления. Важным является точное представление о процессе производства, целях каждого подразделениях, о функциях и ответственности каждого конкретного исполнителя. Когда все эти параметры системы четко определены и заданны, можно точно установить, где система дает сбои, скорректировать механизм работы, исходя из требований ситуации, оптимизировать информационные потоки и тем самым повысить эффективность принимаемых решений, и в целом вывести предприятие на более высокий уровень работы.

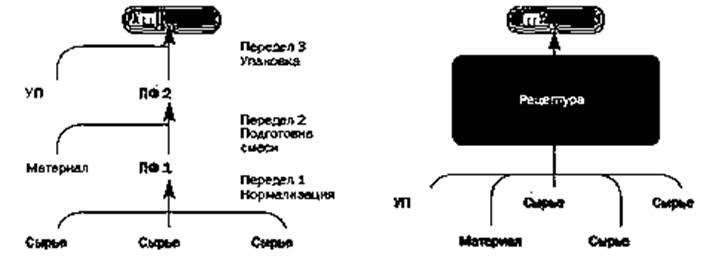

Часто для описания технологии производства применяется упрощенный подход, не отражающий иерархию переделов и рецептур.Все процессыпроизводства продукта сводятся к одной рецептуре.

ПФ – полуфабрикат, УП – управление производством

Иерархия производства формируется с использованием принципов системного анализа производственного процесса.

Системный анализ — это стратегия изучения сложных систем, в частности, технологических процессов в производстве, коммунально-городском хозяйстве, в строительстве и других отраслях.

В основе стратегии системного анализа лежат следующие общие положения:

1.четкая формулировка цели исследования;

2.постановка задачи по реализации этой цели и определение критерия эффективности решения задачи;

3.разработка развернутого плана исследования с указанием основных этапов и направлений решения задачи;

4.пропорционально-последовательное продвижение по всему комплексу взаимосвязанных этапов и возможных направлений;

5.организация последовательных приближений и повторных циклов исследований на отдельных этапах;

6.принцип нисходящей иерархии анализа и восходящей иерархии синтеза в решении составных частных задач.

Основной метод исследования любой технической системы — это математическое моделирование. Наряду с моделями отдельных аппаратов используют модель всей системы ввиду взаимовлияния процессов, протекающих в отдельных аппаратах. Предполагается, что аппараты, обеспечивающие реализацию высокоэффективных малоотходных и энергосберегающих технологий, являются элементами (подсистемами) одной большой установки. Анализ структуры такой системы связан с декомпозицией ее элементов и подсистем, выявлением их устойчивых взаимоотношений и обычно проходит в две стадии: первая включает математическое моделирование отдельных подсистем, так называемое макроисследование, вторая — микроисследование элементов подсистем. На второй стадии изучают процессы, протекающие в машинах или агрегатах, и совершенствуют используемое оборудование.

Математическое моделирование применятся как на уровне отдельных процессов и аппаратов, так и их совокупностей. В модели должны учитываться принципы наилучшего использования сырья, повышения качества целевого продукта, рационального применения энергии, транспорта, информации, экологической защиты.

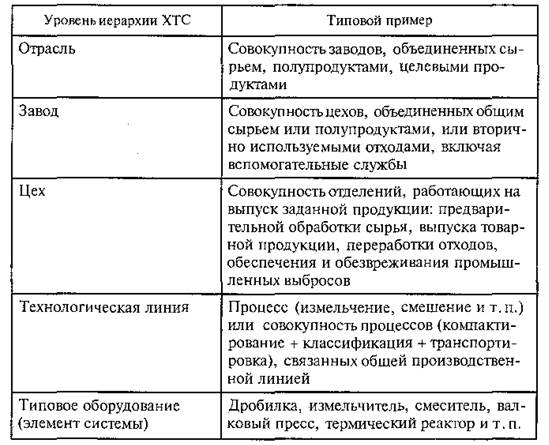

Процессы, например, порошковых технологий, отличаются большим ассортиментом продуктов, которые можно получить из одного и того же сырья, разнообразием оборудования для получения одного и того же продукта, динамикой промышленных выбросов (газообразных, жидких и твердых), специфическими условиями их хранения и дальнейшей переработки (области использования). За элемент системы принимают технологическую операцию, которая включает несколько физико-химических процессов. Превращение исходного сырья в промежуточный продукт и затем в конечное изделие происходят в результате нескольких операций, совокупность которых образует конкретную подсистему. Учитывая агрегацию подсистем в ТС можно ввести определенные уровни иерархии рассматриваемого производства. Например, такая иерархия для производства порошковых материалов (ПМ) выглядит следующим образом (табл. 2.1).

Таблица 2.1. Уровни иерархии производства

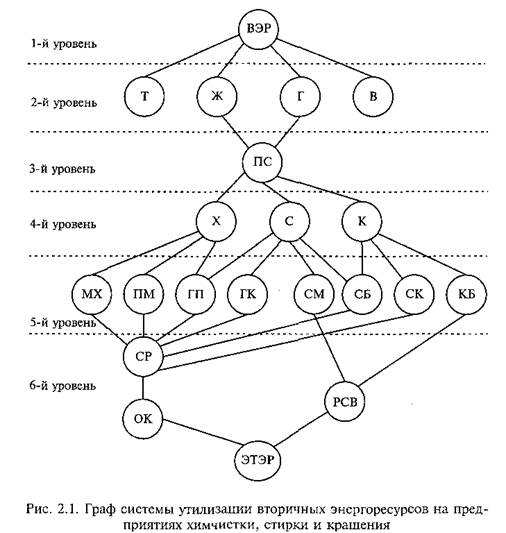

Иерархию производства можно выразить графически. В качестве примера графа на рисунке 2.1 представлен вариант системы уровней на предприятиях жилищно-коммунального комплекса (ЖКК).

Граф показывает элементы системы теплотехнологии: вторичные энергоресурсы (ВЭР), операторы получения и использования ВЭР и результирующую системы являются показателями по экономии теплоэнергетических ресурсов (ЭТЭР) для которых необходимы исследования зависимостей выхода тепловых ВЭР от параметров и расходов первичных теплоносителей на предприятиях.

Вершиной графа (первый уровень) являются вторичные энергоресурсы (ВЭР). Они образуются в процессах с применением твердых (Т), жидких (Ж) газообразных (Г) веществ и волновой энергии (В), т.е. электромагнитного поля (второй уровень). Третий уровень определяет вид предприятий сервиса (ПС), на которых исследуются технологические процессы с использованием ВЭР. Это предприятия химчистки (Х), стирки (С), крашения (К) , относящиеся к четвертому уровеню. На пятом уровне задействуется технологическое оборудование, работающее в режиме рекуперативных теплообменников-машин химчистки (МХ), пароманекенов (ПМ), гладильных прессов (ГП), гладильных катков (ГК), смесительных теплообменников — стиральных машин (СМ), сушильных барабанов (СБ), сушильных камер (СК) и красильных барок (КБ). На шестом уровне графа задействовано энергосберегающее оборудование: сепаратор-расширитель (СР) для образования пара вторичного вскипания из отработавшего пара (пароконденсатной эмульсии), охладителя конденсата (ОК), рекуператора сточных вод (РСВ) для использования теплоты технологических сточных вод (промстоков) стиральных машин и красильных барок ЖКХ.

Системный анализ — это не только стратегия изучения сложных ТС, но и научная основа резкого сокращения сроков промышленной реализации лабораторных разработок. В качестве метода исследования в нем используется математическое моделирование, а основным принципом является декомпозиция сложной системы на более простые подсистемы (принцип иерархии системы). В этом случае математическая модель системы строится по блочному принципу. Общая модель подразделяется на блоки, которые довольно просто отображаются математическими описаниями. При этом необходимо учитывать, что все подсистемы взаимодействуют, образуя обобщенную математическую модель.

Элементы верхнего уровня иерархии — отрасли или завода — связаны взаимно и с окружающей средой многочисленными подсистемами для транспорта сырья, энергии, полупродуктов и т.п. Они также содержат многовариантные подсистемы для закупки, распределения, хранения сырья, продуктов, сроков ввода новых объектов и т.д.

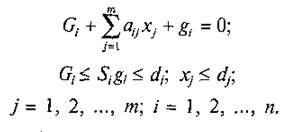

Для решения задач на верхнем уровне предложено использовать технико-экономические линейные модели, которые отражают взаимосвязь по линии «сырье—продукты».

где Gi— количество i—го вещества сырья;

m — число технологий (производственных систем);

ai j — коэффициент эффективности переработки i-го продукта в j-й подсистеме (ai j < 0 если i — сырье; ai j >0, если i — продукт производства; а = 0 характеризует матрицу преобразования вещества в результате реализации технологий);

х j — количество вещества, перерабатываемого в j -й подсистеме;

gi, количество i-го вещества - продукта производства;

Si— количество сырья;

di, — требуемое количество i-го сырья;

Рj – ограничение по мощности j-й подсистемы;

n - число разных веществ в системе (сырье полупродукты, продукты).

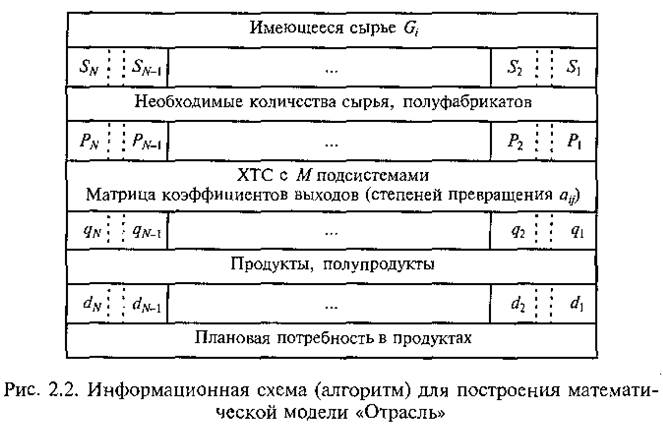

Алгоритм такой системы изображен на рис. 2.2.

Аналогичные модели можно построить и для других балансовых величин — энергии, стоимости. Используя соответствующую целевую функцию, находят оптимальные решения.

Дата добавления: 2016-06-13; просмотров: 2740;