Особливості пневматичного привода, переваги й недоліки

Сфера і масштаби застосування пневматичного привода обумовлені його перевагами й недоліками, що випливають з особливостей властивостей повітря. На відміну від рідин, використовуваних у гідроприводах, повітря, як і всі гази, має високу стисливість та малу щільність у вихідному атмосферному стані (близько 1,25 кг/м3), значно меншу в’язкість і більшу плинність, причому його в’язкість істотно зростає при підвищенні температури й тиску. Відсутність мастильних властивостей повітря та наявність деякої кількості водяної пари, що при інтенсивних термодинамічних процесах в об’ємах робочих камер пневмомашин, які змінюються, може конденсуватися на їхніх робочих поверхнях, перешкоджає використанню повітря без додання йому додаткових мастильних властивостей і вологозниження. У зв’язку із цим у пневмоприводах є потреба кондиціювання повітря, тобто додавання йому властивостей, що забезпечують роботоздатність і подовжують термін служби елементів привода.

З урахуванням вищеописаних відмінних рис повітря розглянемо переваги пневмопривода порівняно з його конкурентами – гідро- та електроприводом.

1. Простота конструкції й технічного обслуговування. Виготовлення деталей пневмомашин і пневмоапаратів не вимагає такої високої точності вироблення й герметизації з’єднань, як у гідроприводі, тому що можливі витоки повітря не настільки істотно знижують ефективність роботи та ККД системи. Зовнішні витоки повітря екологічно нешкідливі й відносно легко усуваються. Витрати на монтаж і обслуговування пневмопривода трохи менші через відсутність зворотних пневмоліній та застосування в ряді випадків більш гнучких і дешевих пластмасових або гумових (гумотканинних) труб. Щодо цього пневмопривод не поступається електроприводу. Крім того, пневмопривод не вимагає спеціальних матеріалів для виготовлення деталей, таких як мідь, алюміній і т.п., хоча в ряді випадків вони використовуються винятково для зниження ваги чи тертя в рухливих елементах.

2. Пожежо- і вибухобезпечність. Завдяки цій перевазі пневмопривод не має конкурентів для механізації робіт в умовах, небезпечних із точки зору запалення й вибуху газу та пилу, наприклад у шахтах із високим виділенням метану, в деяких хімічних виробництвах, на борошномельних підприємствах, тобто там, де неприпустиме іскроутворення. Застосування гідропривода в цих умовах можливе тільки за наявності централізованого джерела живлення з передачею гідроенергії на відносно велику відстань, що в більшості випадків економічно недоцільно.

3. Надійність роботи в широкому діапазоні температур, в умовах запиленого й вологого навколишнього середовища. У таких умовах гідро- та електроприводи вимагають значно більших витрат на експлуатацію, тому що при температурних перепадах порушується герметичність гідросистем через зміну зазорів і ізолювальних властивостей електротехнічних матеріалів, що в сукупності із запиленістю, вологою й нерідко агресивним навколишнім середовищем призводить до частих відмов. Із цієї причини пневмопривод є єдиним надійним джерелом енергії для механізації робіт у ливарному й зварювальному виробництві, у ковальсько-пресових цехах, у деяких виробництвах із видобутку й перероблення сировини та ін. Завдяки високій надійності пневмопривод часто використовується в гальмових системах мобільних і стаціонарних машин.

4. Значно більший термін служби порівняно з гідро- й електроприводом. Термін служби оцінюють двома показниками надійності: гамма-відсоткове напрацювання на відмову та гамма-процентний ресурс. Для пневматичних пристроїв циклічної дії ресурс становить від 5 до 20 млн. циклів залежно від призначення й конструкції, а для пристроїв нециклічної дії – близько 10 – 20 тис. годин. Це у 2 – 4 рази більше, ніж у гідропривода, і в 10 – 20 разів більше, ніж в електропривода.

5. Висока швидкодія. Тут мають на увазі не швидкість передачі сигналу (керуючого впливу), а реалізовані швидкості робочих рухів, забезпечуваних високими швидкостями руху повітря. Поступальний рух штока пневмоциліндра можливий до 15 м/с і більше, а частота обертання вихідного вала деяких пневмомоторів (пневмотурбін) – до 100 000 об/хв. Ця перевага повною мірою реалізується в приводах циклічної дії, особливо для високопродуктивного устаткування, наприклад у маніпуляторах, пресах, машинах точкового зварювання, у гальмових і фіксуючих пристроях, причому збільшення кількості одночасно працюючих пневмоциліндрів (наприклад у багатомісних пристосуваннях для затискача деталей) практично не знижує час спрацьовування. Більша швидкість обертового руху використовується в приводах сепараторів, центрифуг, шліфувальних машин, бормашин тощо. Реалізація більших швидкостей у гідро- й електроприводі обмежується їх більшою інерційністю (маса рідини та інерція роторів) і відсутністю демпфірувального ефекту, який має повітря.

6. Можливість передачі пневмоенергії на відносно більші відстаніпо магістральних трубопроводах і постачання стисненим повітрям багатьох споживачів. Щодо цього пневмопривод поступається електроприводу, але значно перевершує гідропривод завдяки меншим втратам напору в магістральних лініях, що мають значну довжину. Електрична енергія може передаватися по лініях електропередач на багато сотень і тисячі кілометрів без відчутних втрат, а відстань передачі пневмоенергії економічно доцільна до декількох десятків кілометрів, що реалізується в пневмосистемах великих гірничих і промислових підприємств із централізованим живленням від компресорної станції.

Відомий досвід створення міської компресорної станції в 1888 р. одним із промисловців у Парижі. Вона постачала заводи й фабрики по магістралях довжиною 48 км при тиску 0,6 МПа й мала потужність до 18500 кВт. З появою надійних електропередач її експлуатація стала невигідною.

Максимальна довжина гідросистем становить близько 250 – 300 м у механізованих комплексах шахт для видобутку вугілля, причому в них використовується звичайно менш в’язка водно-масляна емульсія.

7. Відсутність необхідності в захисних пристроях від перевантаження тиском у споживачів. Потрібна межа тиску повітря встановлюється загальним запобіжним клапаном, що перебуває на джерелах пневмоенергії. Пневмодвигуни можуть бути повністю загальмовані без небезпеки ушкодження й перебувати в цьому стані тривалий час.

8. Безпека для обслуговуючого персоналу при дотриманні загальних правил, що виключають механічний травматизм. У гідро- та електроприводах можливе враження електричним струмом або рідиною при порушенні ізоляції чи розгерметизації трубопроводів.

9. Поліпшення провітрювання робочого простору за рахунок відпрацьованого повітря. Ця властивість особливо корисна в гірничих виробках і приміщеннях хімічних та металообробних виробництв.

10. Нечутливість до радіаційного й електромагнітного випромінювання. У таких умовах електрогідравлічні системи практично непридатні. Ця перевага широко використовується в системах керування космічною, військовою технікою, в атомних реакторах і т.п.

Незважаючи на вищеописані переваги, застосовність пневмопривода обмежується в основному економічними міркуваннями через більші втрати енергії в компресорах і пневмодвигунах, а також інші недоліки, описані нижче.

1. Висока вартість пневмоенергії. Якщо гідро- й електроприводи мають ККД відповідно близько 70 і 90 %, то ККД пневмопривода звичайно 5 – 15 % та дуже рідко до 30 %. У багатьох випадках ККД може бути 1 % і менше. Із цієї причини пневмопривод не застосовується в машинах із тривалим режимом роботи й великої потужності, крім умов, що виключають використання електроенергії (наприклад, гірничодобувні машини в шахтах, небезпечних по газу).

2. Відносно велика вага й габарити пневмомашин через низький робочий тиск. Якщо питома вага гідромашин, що доводиться на одиницю потужності, в 5 – 10 разів менша від ваги електромашин, то пневмомашини мають приблизно такі ж вагу й габарити, як останні.

3. Труднощі забезпечення стабільної швидкості руху вихідної ланкипри змінному зовнішньому навантаженні та його фіксації в проміжному положенні. Разом із тим м’які механічні характеристики пневмопривода в деяких випадках є і його перевагою.

4. Високий рівень шуму, що досягає 95 – 130 дБ за відсутності засобів для його зниження. Найбільш шумними є поршневі компресори та пневмодвигуни, особливо пневмомолоти й інші механізми ударно- циклічної дії. Найбільш шумні гідроприводи (до них належать приводи із шестеренними машинами) створюють шум на рівні 85–104 дБ, а звичайний рівень шуму значно нижчий, приблизно як в електромашин, що дозволяє працювати без спеціальних засобів шумозниження.

5. Мала швидкість передачі сигналу (керуючого імпульсу), що призводить до запізнювання виконання операцій. Швидкість проходження сигналу дорівнює швидкості звуку та залежно від тиску повітря становить приблизно від 150 до 360 м/с. У гідро- й електроприводі відповідно близько 1000 і 300 000 м/с.

Перераховані недоліки можуть бути усунуті застосуванням комбінованих пневмоелектричних або пневмогідравлічних приводів.

Плин повітря

Інженерні розрахунки пневмосистем зводяться до визначення швидкостей і витрат повітря при наповненні й спорожнюванні резервуарів (робочих камер двигунів), а також із його плином по трубопроводах через місцеві опори. Унаслідок стисливості повітря ці розрахунки значно складніші, ніж розрахунки гідравлічних систем, і повною мірою виконуються тільки для особливо відповідальних випадків. Повний опис процесів плину повітря можна знайти в спеціальних курсах газодинаміки.

Основні закономірності плину повітря (газу) такі ж, як і для рідин, тобто мають місце ламінарний і турбулентний режими плину, сталий та несталий, рівномірний і нерівномірний плин через змінний перетин трубопроводу й усі інші кінематичні й динамічні характеристики потоків. Унаслідок низької в’язкості повітря та відносно великих швидкостей режим плину в більшості випадків турбулентний.

Для промислових пневмоприводів досить знати закономірності сталого характеру плину повітря. Залежно від інтенсивності теплообміну з навколишнім середовищем розрахунки параметрів повітря виконуються з урахуванням типу термодинамічного процесу, що може бути від ізотермічного (з повним теплообміном і виконанням умови Т = const) до адіабатного (без теплообміну).

При більших швидкостях виконавчих механізмів і плині газу через опори процес стиску вважається адіабатним із показником адіабати k = 1,4. У практичних розрахунках показник адіабати заміняють на показник політропи (звичайно приймають n = 1,3...1,35), що дозволяє врахувати втрати, обумовлені тертям повітря, та можливий теплообмін.

У реальних умовах неминуче відбувається деякий теплообмін між повітрям і деталями системи й має місце так звана політропна зміна стану повітря. Увесь діапазон реальних процесів описується рівняннями цього стану

pVn = const , (12.1)

де n – показник політропи, що змінюється в межах від n = 1 (ізотермічний процес) до n = 1,4 (адіабатний процес).

В основу розрахунків плину повітря покладене відоме рівняння Бернуллі руху ідеального газу

. (12.2)

. (12.2)

Рівняння, що складаються, виражаються в одиницях тиску, тому їх часто називають "тисками":

z – ваговий тиск;

p – статичний тиск;

– швидкісний, або динамічний, тиск.

– швидкісний, або динамічний, тиск.

На практиці часто ваговим тиском нехтують і рівняння Бернуллі набуває такого вигляду

. (12.3)

. (12.3)

Суму статичного й динамічного тисків називають повним тиском p0. Таким чином, одержимо

. (12.4)

. (12.4)

При розрахунку газових систем необхідно мати на увазі дві принципових відмінності від розрахунку гідросистем.

Перша відмінність полягає в тому, що визначається не об’ємна витрата повітря, а масова. Це дозволяє уніфікувати та порівняти параметри різних елементів пневмосистем за стандартним повітрям (ρ = 1,25 кг/ м3, υ = 14,9 м2/с при p = 101,3 кПа й t = 20°C). У цьому випадку рівняння витрат записується у вигляді

Qм1 = Qм2 (12.5)

або υ1V1S1 = υ2V2S2 . (12.6)

Друга відмінність полягає в тому, що при надзвукових швидкостях плину повітря змінюється характер залежності витрати від перепаду тисків на опорі. У зв’язку із цим існують поняття підкритичного й надкритичного режимів плину повітря. Зміст цих термінів пояснюється нижче.

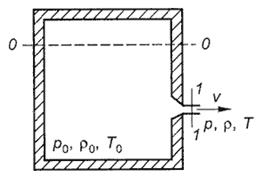

Розглянемо витікання газу з резервуара через невеликий отвір при підтримці в резервуарі постійного тиску (рисунок 12.1). Будемо вважати, що розміри резервуара настільки великі порівняно з розмірами вихідного отвору, що можна повністю знехтувати швидкістю руху газу всередині резервуара, й, отже, тиск, температура й щільність газу всередині резервуара будуть мати значення p0, ρ0 і T0.

Рисунок 12.1 – Витікання газу з отвору в тонкій стінці

Швидкість витікання газу можна визначати за формулою для витікання нестисливої рідини, тобто

. (12.7)

. (12.7)

Масову витрату газу, що витікає через отвір, визначаємо за формулою

, (12.8)

, (12.8)

де ω0 – площа перетину отвору;

k – показник адіабати, k=1,4.

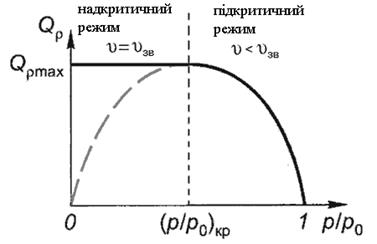

Відношення p/p0 називається ступенем розширення газу. Аналіз формули (12.8) показує, що вираз, який стоїть під коренем у квадратних дужках, перетворюється в нуль при p/p0 = 1 і p/ p0 = 0. Це означає, що при деякому значенні відношень тисків масова витрата досягає максимуму Qmax. Графік залежностей масової витрати газу від відношення тисків p/p0 показаний на рисунку 12.2.

Відношення тисків p/p0, при якому масова витрата досягає максимального значення, називається критичним. Можна показати, що критичне відношення тисків дорівнює

. (12.9)

. (12.9)

Рисунок 12.2 – Залежність масової витрати газу від відношення тисків

Як видно із графіка, показаного на рисунку 12.2, при зменшенні p/p0 порівняно з критичним витрата повинна зменшуватися (пунктирна лінія) і при p/p0 = 0 значення витрати має дорівнювати нулю (Qm = 0). Однак у дійсності це не відбувається.

У дійсності при заданих параметрах p0, ρ0 і T0 витрата й швидкість витікання будуть рости зі зменшенням тиску поза резервуаром p доти, поки цей тиск менше критичного. При досягненні тиском p критичного значення витрата стає максимальною, а швидкість витікання досягає критичного значення, рівного місцевій швидкості звуку. Критична швидкість визначається відомою формулою

. (12.10)

. (12.10)

Після того як на виході з отвору швидкість досягла швидкості звуку, подальше зменшення протитиску p не може привести до збільшення швидкості витікання, тому що, відповідно до теорії поширення малих збурювань, внутрішній об’єм резервуара стане недоступний для зовнішніх збурювань: він буде "замкнений" потоком зі звуковою швидкістю. Усі зовнішні малі збурювання не можуть проникнути в резервуар, тому що їм перешкоджатиме потік, що має ту ж швидкість, що й швидкість поширення збурювань. При цьому витрата не буде мінятися, залишаючись максимальною, а крива витрати набуде вигляду горизонтальної лінії.

Таким чином, існує дві зони (області) плину:

підкритичний режим, при якому

; (12.11)

; (12.11)

надкритичний режим, при котрому

. (12.12)

. (12.12)

У надкритичній зоні має місце максимальна швидкість і витрата, що відповідають критичному розширенню газу. Виходячи із цього, при визначенні витрат повітря попередньо визначають за перепадом тиску режим витікання (зону), а потім витрату. Втрати на тертя повітря враховують коефіцієнтом витрати μ, що з достатньою точністю можна обчислити за формулами для нестисливої рідини (μ = 0,1...0,6).

Остаточно швидкість і максимальна масова витрата в підкритичній зоні з урахуванням стиску струменя визначаться за формулами:

; (12.13)

; (12.13)

. (12.14)

. (12.14)

Дата добавления: 2016-06-13; просмотров: 2904;