Виды теплообмена (теплопроводность, конвекция, тепловое излучение).

Теплопрово́дность — это процесс переноса внутренней энергии от более нагретых частей тела (или тел) к менее нагретым частям (или телам), осуществляемый хаотически движущимися частицами тела (атомами, молекулами, электронами и т. п.). Такой теплообмен может происходить в любых телах с неоднородным распределением температур, но механизм переноса теплоты будет зависеть от агрегатного состояния вещества.

Способность вещества проводить тепло характеризуется коэффициентом теплопроводности (удельной теплопроводность). Численно эта характеристика равна количеству теплоты, проходящей через материал площадью 1 м² за единицу времени (секунду) при единичном температурном градиенте.

В установившемся режиме плотность потока энергии, передающейся посредством теплопроводности, пропорциональна градиенту температуры:

где  — вектор плотности теплового потока — количество энергии, проходящей в единицу времени через единицу площади, перпендикулярной каждой оси,

— вектор плотности теплового потока — количество энергии, проходящей в единицу времени через единицу площади, перпендикулярной каждой оси,  — коэффициент теплопроводности (удельная теплопроводность),

— коэффициент теплопроводности (удельная теплопроводность),  — температура. Минус в правой части показывает, что тепловой поток направлен противоположно вектору grad T (то есть в сторону скорейшего убывания температуры). Это выражение известно как закон теплопроводности Фурье.

— температура. Минус в правой части показывает, что тепловой поток направлен противоположно вектору grad T (то есть в сторону скорейшего убывания температуры). Это выражение известно как закон теплопроводности Фурье.

Конве́кция— это распространение теплоты ,обусловленное перемещением макроскопических элементов среды. Объемы жидкости или газа , перемещаясь из области с большей температурой в область с меньшей температурой ,переносят с собой теплоту. Конвективный перенос обычно сопровождается теплопроводностью.

Конвективный перенос может осуществляться в результате свободного или вынужденного движения теплоносителя. Свободное движение возникает тогда, когда частицы жидкости в различных участках системы находятся под воздействием массовых сил различной величины ,т.е. когда поле массовых сил не однородно.

Вынужденное движение происходит под действием внешних поверхностных сил. Разность давлений , под действием которой перемещается теплоноситель , создается с помощью насосов, эжекторов, и других устройств.

Теплообмен излучением(радиационный теплообмен)состоит из испускания энергии излучения телом, распространения ее в пространстве между телами и поглощения ее другими телами. В процессе испускания внутренней энергии излучающего тела превращается в энергию электромагнитных волн, которые распространяются во всех направлениях. Тела, расположенные на пути распространения энергии излучения, поглощают часть падающих на них электромагнитных волн, и таким образом энергия излучения превращается во внутреннюю энергию поглощающего тела.

1. Обработка поверхностей тел вращения: шлифование.

Шлифование – процесс обработки всевозможных поверхностей на соответствующем оборудовании с использованием абразивного инструмента. Точность до 6 квалитета. Ra=0.16 ….. 0.32 мкм

Виды шлифования Квалитет Ra (мкм)

Обдирочное 8-9 2,5-5

Предварительное 6-9 1,2-2,5

Окончательное 5-6 0,2-1,2

Тонкое -- 0,25-0,1

Инструмент: шлифовальные и абразивные круги.

Методы шлифования:

Круглошлифовальные станки.

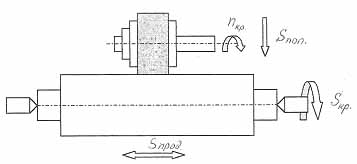

А) Шлифование с продольной подачей

Стол с заготовкой совершает возвратно-поступательное движение (продольная подача),заготовка - круговую подачу; круг – главное движение резания и поперечную подачу.

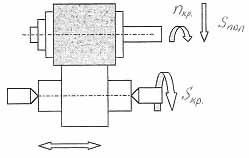

Б) Врезное шлифование

Круг совершает главное движения резания и поперечную подачу (врезание), заготовка осуществляет круговую подачу.

Достоинства продольного шлифования:

• можно обрабатывать поверхности длиной более 50 мм;

• более точный;

• равномерный износ круга;

• применяют мягкие круги, не требующие частой правки;

• минимальное тепловыделение.

Достоинства врезного шлифования:

• большая производительность;

• возможность многоинструментальной наладки;

• одновременное шлифование шейки и торца.

Недостатки врезного шлифования:

• можно обрабатывать поверхности длиной до 50 мм;

• неравномерный износ круга;

• необходима частая правка круга;

• большое тепловыделение;

• станки повышенной мощности и жесткости.

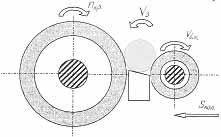

Бесцентровое шлифование

А) с радиальной подачей – применяется для обработки коротких деталей;

Б) с осевой подачей;

Ось круга устанавливают под углом к оси заготовки, за счет этого получаем осевую подачу. Применяется для обработки длинных, гладких валов.

Шлифование – технологический способ обработки металлов позволяющий получать на деталях поверхности высокого качества с высокой точности размеров.

Шлифование выполняется – шлифовальными кругами, которые режут абразивными зернами из минералов и сверхтвердых материалов, имеющих случайную форму и взаимное расположение.

Особенностью является срезание каждым зерном как режущим зубом небольшого слоя металла, в результате чего на поверхности детали остается царапина ограниченной длины и малой площадью поперечного сечения.

При изготовлении деталей машин и приборов шлифование применяется для завершающей чистовой обработки, позволяя получать поверхности с точностью размеров по 6-7 квалитетам с шероховатостью Ra=0,08..0,32 мкм.

Виды шлифования: наружное круглое, внутреннее круглое, плоское, торцовое.

2. Понятие алгоритма. Его структура.

Алгоритм –упорядоченная совокупность системы правил, определяющая содержание и порядок действий над некоторыми объектами, строгое выполнение которых приводит к решению любой задачи из рассматриваемого класса задач за конечное число шагов.

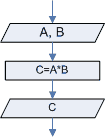

Базовые структуры алгоритмов — это определенный набор блоков и стандартных способов их соединения для выполнения типичных последовательностей действий.

К основным структурам относятся следующие:

o линейные

o разветвляющиеся

o циклические

Линейными называются алгоритмы, в которых действия осуществляются последовательно друг за другом. Стандартная блок-схема линейного алгоритма приводится ниже:

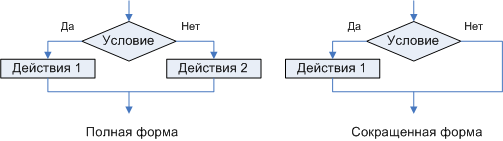

Разветвляющимся называется алгоритм, в котором действие выполняется по одной из возможных ветвей решения задачи, в зависимости от выполнения условий. В отличие от линейных алгоритмов, в которых команды выполняются последовательно одна за другой, в разветвляющиеся алгоритмы входит условие, в зависимости от выполнения или невыполнения которого выполняется та или иная последовательность команд (действий).

В качестве условия в разветвляющемся алгоритме может быть использовано любое понятное исполнителю утверждение, которое может соблюдаться (быть истинно) или не соблюдаться (быть ложно). Такое утверждение может быть выражено как словами, так и формулой. Таким образом, алгоритм ветвления состоит из условия и двух последовательностей команд.

В зависимости от того, в обоих ветвях решения задачи находится последовательность команд или только в одной разветвляющиеся алгоритмы делятся на полные и не полные (сокращенные).

Стандартные блок-схемы разветвляющегося алгоритма приведены ниже:

Циклическим называется алгоритм, в котором некоторая часть операций (тело цикла — последовательность команд) выполняется многократно. Однако слово «многократно» не значит «до бесконечности». Организация циклов, никогда не приводящая к остановке в выполнении алгоритма, является нарушением требования его результативности — получения результата за конечное число шагов.

Перед операцией цикла осуществляются операции присвоения начальных значений тем объектам, которые используются в теле цикла. В цикл входят в качестве базовых следующие структуры:

o блок проверки условия

o блок, называемый телом цикла

Существуют три типа циклов:

· Цикл с предусловием

· Цикл с постусловием

· Цикл с параметром (разновидность цикла с предусловием)

Если тело цикла расположено после проверки условий , то может случиться, что при определенных условиях тело цикла не выполнится ни разу. Такой вариант организации цикла, управляемый предусловием, называетсяциклом c предусловием.

Возможен другой случай, когда тело цикла выполняется по крайней мере один раз и будет повторяться до тех пор, пока не станет ложным условие. Такая организация цикла, когда его тело расположено перед проверкой условия, носит название цикла с постусловием.

Цикл с параметром является разновидностью цикла с предусловием. Особенностью данного типа цикла является то, что в нем имеется параметр, начальное значение которого задается в заголовке цикла, там же задается условие продолжения цикла и закон изменения параметра цикла. Механизм работы полностью соответствует циклу с предусловием, за исключением того, что после выполнения тела цикла происходит изменение параметра по указанному закону и только потом переход на проверку условия.

Стандартные блок-схемы циклических алгоритмов приведены ниже:

БИЛЕТ 6

Вопрос 1. Анализ агрегатов подачи топлива в ДЛА

Вопрос 2. Обработка отверстий: сверление, растачивание, зенкерование, развертывание.

Вопрос 3. Виды, разрезы, сечения в машиностроительном черчении

1. Анализ агрегатов подачи топлива в ДЛА

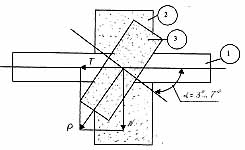

Схемы жидкостных ракетных двигателей (ЖРД) отличаются главным образом системами подачи топлива. В ЖРД любой схемы давление топлива перед камерой сгорания должно быть больше давления в камере, иначе невозможно будет подавать компоненты топлива через форсунки. Существует две системы подачи топлива – вытеснительная и насосная. Первая более простая и используется преимущественно в двигателях сравнительно небольших ракет, вторая – в двигателях ракет дальнего действия.

СИСТЕМА ПОДАЧИ ТОПЛИВА НАСОСНАЯ - (жидкостного ракетного двигателя) - совокупность механизмов или устройств, обеспечивающих подачу компонентов топлива из баков в камеру жидкостного ракетного двигателя при помощи насосов. При насосной системе подачи топлива можно получить меньший общий вес силовой установки, чем при вытеснительной системе подачи топлива.

При вытеснительной подаче компоненты топлива подаются в камеру сгорания при помощи сжатого газа, поступающего через редуктор в топливные баки. Редуктор обеспечивает постоянство давления в топливных баках и равномерную подачу топлива в камеру сгорания. В этом случае в баках ракеты устанавливается большое давление, поэтому они должны быть достаточно прочными. Это увеличивает вес конструкции, это увеличивает вес конструкции, что является недостатком всех вытеснительных систем подачи топлива.

2. Обработка отверстий: сверление, растачивание, зенкерование,

развертывание.

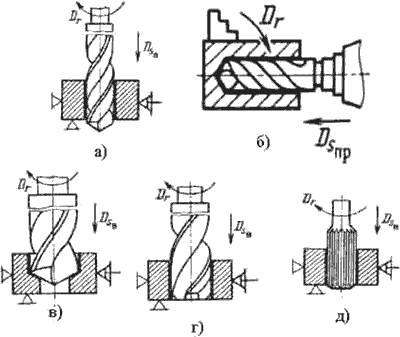

Сверлением получают отверстия в сплошном материале. Для неглубоких отверстий используются стандартные сверла диаметром 0,30...80 мм. Существуют два метода сверления: 1) вращается сверло (станки сверлильно-расточных групп); 2) вращается заготовка (станки токарной группы). Обработку отверстий диаметром до 25...40 мм осуществляют спиральными сверлами за один переход, при обработке отверстий больших диаметров (до 80 мм) – за два и более перехода сверлением и рассверливанием или другимиметодами. Для сверления отверстий диаметром свыше 80 мм применяют сверла или сверлильные головки специальных конструкций. При обработке глубоких отверстий (L/D > 10) трудно обеспечить направленность оси отверстия относительно ее внутренней цилиндрической поверхности. Чем больше длина отверстия, тем больше увод инструмента. Для борьбы с уводом сверла или искривлением оси отверстия применяются следующие способы: − применение малых подач, тщательная заточка сверла; − применение предварительного засверливания (зацентровки); − сверление с направлением спирального сверла с помощью кондукторной втулки; − сверление вращающейся заготовки при невращающемся или вращающемся сверле. Это самый радикальный способ устранения увода сверла, так как создаются условия для самоцентрирования сверла; − сверление специальными сверлами при вращающейся или неподвижной заготовке. К специальным сверлам относятся: − полукруглые – разновидность ружейных сверл одностороннего резания, которые применяются для обработки заготовок из материалов, дающих хрупкую стружку (латунь, бронза, чугун); − ружейные – одностороннего резания с внешним отводом СОЖ и внутренним отводом (эжекторные)с пластинами из твердого сплава (припаянными или неперетачиваемыми с механическим креплением), предназначенные для высокопроизводительного сверления; − трепанирующие (кольцевые) сверла (рис. 38, г) для сверления отверстий диаметром 80 мм и более, длиной до 50 мм; Они вырезают в сплошном металле кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть вформе цилиндра можно использовать как заготовку для изготовления других деталей. Зенкерование отверстий – предварительная обработка литых, штампованных или просверленных отверстий под по-следующее развертывание, растачивание или протягивание. При обработке отверстий по 13...11-му квалитету зенкерованиеможет быть окончательной операцией. Зенкерованием обрабатывают цилиндрические углубления (под головки винтов, гнездпод клапаны и др.), торцовые и другие поверхности. Режущим инструментом при зенкеровании является зенкер. Зенкеры изготовляют цельными с числом зубьев 3...8 и бо-лее, диаметром 3...40 мм; насадными диаметром 32...100 мм и сборными регулируемыми диаметром 40...120 мм. Зенкерование является производительным методом: повышает точность предварительно обработанных отверстий, час-тично исправляет искривление оси после сверления. Для повышения точности обработки используют приспособления с кон-дукторными втулками. Зенкерованием обрабатывают сквозные и глухие отверстия. Зенкеры исправляют, но не устраняют полностью оси отверстия, достигаемая шероховатость Rа = 12,5...6,3 мкм. Развертывание отверстий – чистовая обработка отверстий с точностью до 7-го квалитета. Развертыванием обрабаты-вают отверстия тех же диаметров, что и при зенкеровании. Развертки рассчитаны на снятие малого припуска. Они отличают-ся от зенкеров большим числом (6...14) зубьев. Развертыванием достигается высокая точность диаметральных размеров иформы, а также малая шероховатость поверхности. Следует отметить, что обработанное отверстие получается несколькобольшего диаметра, чем диаметр самой развертки. Такая разбивка может составлять 0,005...0,08 мм. Для получения отверстий 7 квалитета применяют двукратное развертывание; IТ6 – трехкратное, под окончательное раз-вертывание припуск оставляют 0,05 мм и менее.Растачивание основных отверстий (определяющих конструкцию детали) произво-дится на: горизонтально-расточных, координатно-расточных, радиально-сверлильных,карусельных и агрегатных станках, многоцелевых обрабатывающих центрах, а также внекоторых случаях и на токарных станках. Существуют два основных способа растачивания: растачивание, при котором вращается заготовка (на станках токарнойгруппы), и растачивание, при котором вращается инструмент (на станках расточной группы) Типичными для токарных станков операциями являются растачивание одиночного отверстия и растачивание соосных отверстий универсальным методом и резцом (резцами).

Сверление - один из наиболее распространенных способов получения цилиндрических отверстий глухих и сквозных в сплошном материале Когда требования по точности не выходят за 11-12 квалитет. Процесс сверления совершается при двух совместных движениях: вращение сверла или детали вокруг оси отверстия (главное движение) и поступательном движении сверла вдоль оси (движение подачи).

При работе на сверлильном станке сверло совершает оба движения, заготовка крепится неподвижно на столе станка. При работе на токарных и револьверных станках, а так же на токарных автоматах вращается деталь, а сверло совершает поступательное перемещение вдоль оси.

1. передняя поверхность - винтовая поверхность, по которой сходит стружжа.

2. задняя поверхность - поверхность обращенная к поверхности резания.

3. режущая кромка - линия образованная пересечением передней и задней поверхности.

4. ленточка - узкая полоска на цилиндрической поверхности сверла, расположенная вдоль оси. Обеспечивает сверлу направление.

5. поперечная кромка - линия образованная в результате пересечения обеих задних поверхностей

2φ от 90-2400; ω до 300, γ-передний угол( к центру меньше, к периферии увеличивается)

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую част, отсутствует ! число зубьев не менее трех (рис.19.3.г).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис.19.3.д).

Растачивают отверстия на токарных станках тогда, когда сверление, рассверливание или зенкерование не обеспечивают необходимой точности размеров отверстия, а также чистоты обработанной поверхности, либо когда отсутствует сверло или зенкер требуемого диаметра.

Растачивают отверстия на токарных станках тогда, когда сверление, рассверливание или зенкерование не обеспечивают необходимой точности размеров отверстия, а также чистоты обработанной поверхности, либо когда отсутствует сверло или зенкер требуемого диаметра.

При растачивании отверстий на токарных станках можно получить отверстие не выше 4-3-го класса точности и чистоту обработанной поверхности 3-4 при черновой обработке и 5-7 при чистовой.

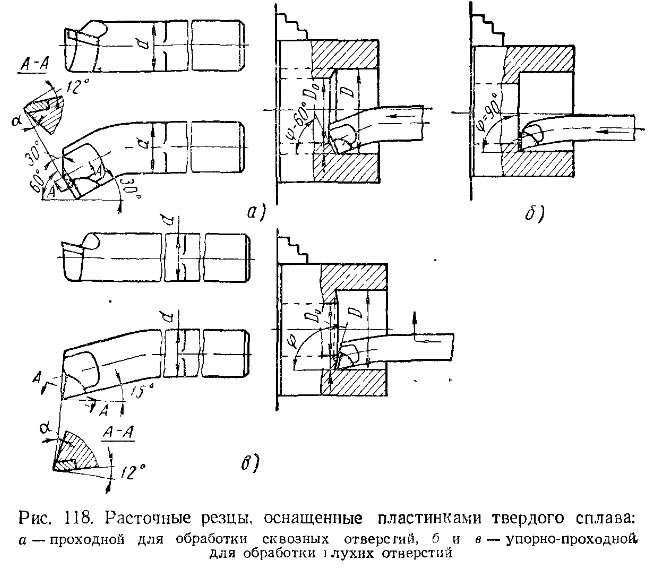

Расточные резцы и их установка. Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстия (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане φ. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане φ=60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане φ=90° (рис. 118, б) и резец работает как упорно-проходной или φ=95° (рис. 118, в) - резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

2. Виды, разрезы, сечения в машиностроительном черчении

Виды

4. Виды на чертеже располагаются следующим образом:

5. Расположение видов

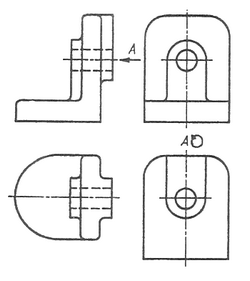

6. Если виду располагаются не по проекционной связи, то их нужно указывать по стрелке.

7. Указание видов вне проекционной связи

Разрезы

9. На разрезах указывается то, что находится за секущей плоскостью.

10. На чертеже виды могут быть совмещены с разрезами. В качестве границы между видом и разрезом может

11. быть использована только штрихпунктирная линия или волнистая линия.

12. 28

13. Разрезы

Сечения

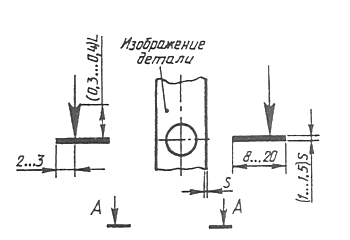

15. На сечениях изображается то, что находиться в секущей плоскости.

16. Если сечение распадается на несколько частей, то вместо сечения следует использовать разрез.

17. Изображение сечения не чертеже

18.

Изображение обращенной к наблюдателю видимой части поверхности предмета называют видом.

По содержанию и характеру выполнения виды разделяются на основные, дополнительные и местные.

ГОСТ 2.305—68 устанавливает следующее название основныхвидов, получаемых на основных плоскостях проекций (см. рис. 165): 7 — вид спереди (главный вид); 2 — вид сверху; 3 — вид слева; 4 — вид справа; 5 — вид снизу; б — вид сзади. В практике более широко применяются три вида: вид спереди, вид сверху и вид слева.

Основные виды обычно располагаются в проекционной связи между собой. В этом случае название видов на чертеже надписывать не нужно.

Если какой-либо вид смещен относительно главного изображения, проекционная связь его с главным видом нарушена, то над этим видом выполняют надпись по типу «А» (рис. 166).

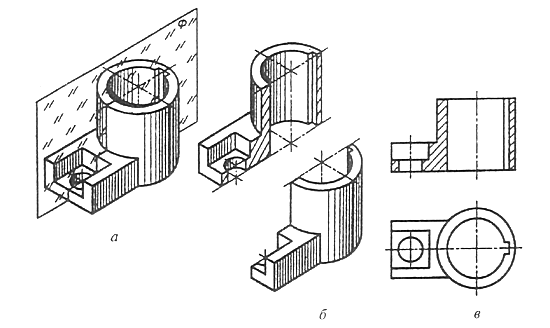

Изображение предмета, мысленно рассеченного одной или несколькими плоскостями, называют разрезом.Мысленное рассечение предмета относится только к данному разрезу и не влечет за собой изменения других изображений того же предмета. На разрезе показывают то, что получается в секущей плоскости и что расположено за ней.

Разрезы применяются для изображения внутренних поверхностей предмета, чтобы избежать большого количества штриховых линий, которые могут перекрывать друг друга при сложном внутреннем строении предмета и затруднять чтение чертежа.

Чтобы выполнить разрез, необходимо: в нужном месте предмета мысленно провести секущую плоскость (рис. 173, а); часть предмета, находящегося между наблюдателем и секущей плоскостью, мысленно отбросить (рис. 173, б), оставшуюся часть предмета проецировать на соответствующую плоскость проекций, изображение выполнить или на месте соответствующего вида, или на свободном поле чертежа (рис. 173, в); плоскую фигуру, лежащую в секущей плоскости, заштриховать; при необходимости дать обозначение разреза.

Рис. 173 Выполнение разреза

В зависимости от числа секущих плоскостей разрезы разделяются на простые — при одной секущей плоскости, сложные — при нескольких секущих плоскостях.

В зависимости от положения секущей плоскости относительно горизонтальной плоскости проекций разрезы разделяются на:

горизонтальные — секущая плоскость параллельна горизонтальной плоскости проекций;

вертикальные — секущая плоскость перпендикулярна горизонтальной плоскости проекций;

наклонные — секущая плоскость составляет с горизонтальной плоскостью проекций угол, отличный от прямого.

Вертикальный разрез называют фронтальным, если секущая плоскость параллельна фронтальной плоскости проекций, и профильным, если секущая плоскость параллельна профильной плоскости проекций.

Сложные разрезы бывают ступенчатыми, если секущие плоскости параллельны между собой, и ломаными, если секущие плоскости пересекаются между собой.

Разрезы называются продольными, если секущие плоскости направлены вдоль длины или высоты предмета, или поперечными, если секущие плоскости направлены перпендикулярно длине или высоте предмета.

Местные разрезы служат для выявления внутреннего строения предмета в отдельном ограниченном месте. Местный разрез выделяется на виде сплошной волнистой тонкой линией.

Положение секущей плоскости указывают разомкнутой линией сечения. Начальные и конечные штрихи линии сечения не должны пересекать контур соответствующего изображения. На начальном и конечном штрихах нужно ставить стрелки, указывающие направление взгляда (рис. 174). Стрелки должны наноситься на расстоянии 2...3 мм от внешнего конца штриха. При сложном разрезе штрихи разомкнутой линии сечения проводят также у перегибов линии сечения.

Рис. 174 Стрелки, указывающие направление взгляда

Около стрелок, указывающих направление взгляда с внешней стороны угла, образованного стрелкой и штрихом линии сечения, на горизонтальной строке наносят прописные буквы русского алфавита (рис. 174). Буквенные обозначения присваиваются в алфавитном порядке без повторений и без пропусков, за исключением букв И, О, X, Ъ, Ы, Ь.

Сам разрез должен быть отмечен надписью по типа «А — А» (всегда двумя буквами, через тире).

Если секущая плоскость совпадает с плоскостью симметрии предмета, а разрез выполнен на месте соответствующего вида в проекционной связи и не разделен каким-либо другим изображением, то для горизонтальных, вертикальных и профильных разрезов отмечать положение секущей плоскости не нужно и разрез надписью не сопровождать. На рис. 173 фронтальный разрез не обозначен.

Простые наклонные разрезы и сложные разрезы обозначают всегда.

| <== предыдущая лекция | | | следующая лекция ==> |

| Судебник 1497 года. | | | Номенклатура показателей качества промышленной продукции |

Дата добавления: 2016-05-05; просмотров: 5122;