Строение сварного соединения. Влияние неоднородности свойств на прочность сварной конструкции

Сварным соединением как конструктивным элементом называют участок конструкции, в котором элементы отдельные ее элементы соединены с помощью сварки. В сварное соединения входят сварной шов, прилегающая к нему зона основного металла со структурными другими изменениями в результате термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла.

В той или иной мере для всех сварных соединений характерно различие механических свойств металла в разных участках, соизмеримых с размерами соединения, главным образом с толщиной свариваемых элементов s, называемое механической неоднородностью.

Сварные соединения являются несущими элементами конструкций, в которых неоднородность свойств может быть весьма значительной. При установившемся режиме сварки ширина зон и их механические свойства мало меняются по длине сварного соединения. Обычно рассматривают неоднородность свойств и чередование зон в поперечном сечении сварного соединения.

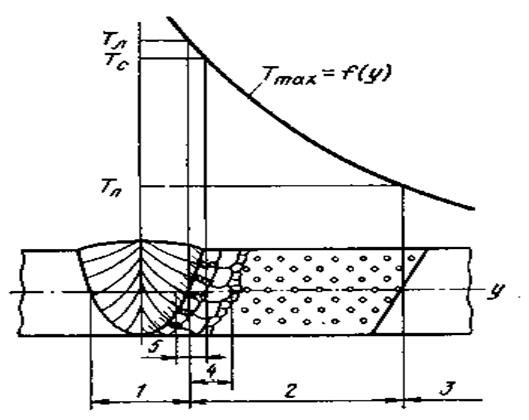

Сварные соединения, выполненные сваркой плавлением, можно разделить на несколько зон, отличающихся макро- и микроструктурой, химическим составом, механическими свойствами и другими признаками: сварной шов, зону оглавления, зону термического влияния и основной металл (Рис. 4.1). Характерные признаки зон связаны с фазовыми и структурными превращениями, которые претерпевают при сварке металл в каждой зоне.

| Рис. 4.1 Характерные зоны сварных соединений |

1 - шов; 2 - зона термического влияния;3 - основной металл; 4 - околошовный участок зоны термического влияния.; 5 - зона сплавления; ТЛ, ТС, и ТП - температуры ликвидуса, солидуса и начала фазовых и структурных превращений

Сварной шов характеризуется литой макроструктурой металла.

Зона термического влияния (ЗТВ) — участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения в твердом металле. В результате этого ЗТВ имеет отличные от основного металла величину зерна и вторичную микроструктуру. Часто выделяют околошовный участок ЗТВ или околошовную зону (ОШЗ). Она располагается непосредственно у сварного шва и включает несколько рядов крупных зерен. Металл шва, имеющий литую макроструктуру, и ЗТВ в основном металле, имеющая макроструктуру проката или рекристаллизованную макроструктуру литой или кованой заготовки, разделяются друг от друга поверхностью сплавления.

Зона сплавления (ЗС) — это зона сварного соединения, где происходит сплавление наплавленного и основного металла. В нее входит узкий участок шва, расположенный у линии сплавления, а также оплавленный участок ОШЗ.

Основной металл располагается, за пределами ЗТВ и не претерпевает изменений при сварке.

Сварное стыковое соединение, как было сказано выше, в поперечном сечении имеет несколько участков, которые могут существенно различаться между собой по механическим свойствам. Обычно рассматривают неоднородность свойств и чередование зон в поперечном сечении сварного соединения.

Зоны, где металл обладает пониженным пределом текучести по отношению к пределу текучести соседнего металла, называют мягкими прослойками.

Типичным примером образования механической неоднородности и прослоек является сварка термически обработанных сталей. Будем для простоты рассматривать сварку без присадочного металла. Тогда шов и околошовная зона, нагретые до температуры выше АС3, в процессе охлаждения закаливаются и имеют более высокую твердость и прочность, чем основной металл. Этот участок называют твердой прослойкой.

Рядом с ней по обе стороны находятся участки высокоотпущенного металла, который и по отношению к основному металлу, и по отношению к твердой прослойке имеет пониженный предел текучести. Эти зоны образуют две мягкие прослойки. В случае если термически обработанная сталь сваривается аустенитным швом, возникает еще более сложное сочетание мягкого аустенитного шва, двух твердых и двух мягких прослоек. Если отношение пределов текучести прослойки и соседнего участка больше единицы, то прослойка будет твердой; в обратном случае - мягкой.

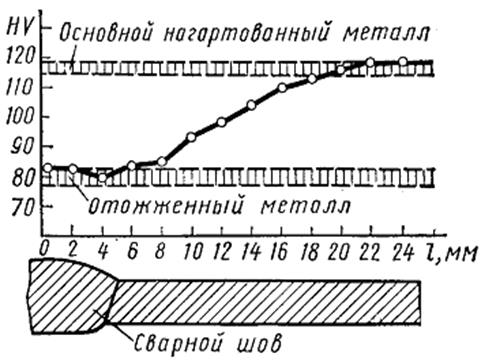

Неоднородность имеет место и при с сварке наклепанных термически неупрочняемых сталей и сплавов, например аустенитных сталей или алюминиевых сплавов. Нагрев до высоких температур снимает наклеп, достигнутый при холодной прокатке металла. На Рис. 4.1 показано распределение твердости в сварном соединении из сплава АМг6. Твердость шва и околошовной зоны близки к твердости отожженного металла. Предел прочности и предел текучести оказываются заметно ниже, чем у основного металла, а пластичность повышается. Представление о размерах зоны и степени разупрочнения дает также Рис. 4.2

Паяные стыковые соединения, припой в которых менее прочен, чем основной металл, также содержат мягкую прослойку. Прочность таких соединений зависит не только от прочности металла мягкой зоны, но и от ее относительного размера х = h/s, где h — ширина прослойки; s— толщина металла.

Рис. 4.2 Распределение твердости по Виккерсу сварного шва из сплава АМг6 (s =2,8 мм)

Табл. 1.4.1 Изменение свойств наклепанного металла в сварных стыковых соединениях

| Материал, вид сварки | Половина ширины зоны разупрочнения в сварном соединении, мм | Основной металл в наклепанном состоянии | Сварное соединение в зоне разупрочнения | ||

,МПа ,МПа

|

, град , град

|

,МПа ,МПа

|

, град , град

| ||

| Сплав АМг6 (s =2,8 мм), автоматическая аргонодуговая сварка | 16-18 | ||||

| Сталь 12Х18Н9Т (s = 3мм), автоматическая сварка под флюсом | 12-14 | _ | _ |

Механические свойства образца, вырезанного из мягкой прослойки и имеющего низкую прочность, еще не свидетельствуют о том, что сварное соединение в целом обладает такими же свойствами. Взаимодействие отдельных зон протекает сложным образом, и агрегатная прочность сварного соединения, как правило, не совпадает с прочностью какой-либо прослойки.

Дата добавления: 2016-05-25; просмотров: 2031;