Система холодного цинкования

Система холодного цинкования предназначена для усиления антикоррозионных свойств комплексного многослойного покрытия. Система холодного цинкования применяется во всех видах промышленности и в быту, где требуется надежная и долговечная защита железных поверхностей от коррозии.

Для борьбы с коррозией используют также методы газотермического напыления.

С помощью газотермического напыления на поверхности металла создается слой из другого металла/сплава, обладающий более высокой стойкостью к коррозии (изолирующий) или наоборот менее стойкий (протекторный). Такой слой позволяет остановить коррозию защищаемого металла.

Термодиффузионное цинковое покрытие является анодным по отношению к черным металлам и электрохимически защищает сталь от коррозии. Оно обладает прочным сцеплением (адгезией) с основным металлом за счет взаимной диффузии железа и цинка в поверхностных интерметаллитных фазах, поэтому не происходит отслаивания и скалывания покрытий при ударах, механических нагрузках и деформациях обработанных изделий.

Вопрос 3. Размерные цепи

Размерные цепи - последовательный ряд взаимосвязанных линейных или угловых размеров, образующих замкнутый контур и отнесенных к одной детали или группе деталей. В размерной цепи один из размеров называется замыкающим, а остальные - составляющими. Замыкающий размер в порядке выполнения технологических операций изготовления детали или сборки узла является функцией составляющих размеров. В большинстве случаев замыкающими размерами сборочных размерных цепей являются зазоры или размеры, которые определяют положение одной детали относительно другой

Различают линейные, угловые, плоскостные и пространственные размерные цепи.

В машиностроении размерные цепи позволяют аналитически-вероятностным путем установить рациональную систему расстановки размеров на чертежах детали машин и оптимальные допуски из условия полной взаимозаменяемости конструкции при сборке или с минимальной подгонкой.

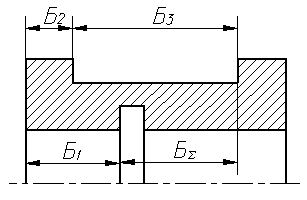

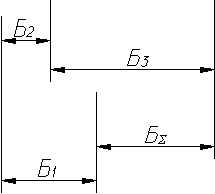

Графическое изображение размерной цепи в виде замкнутого контура, образуемого последовательно примыкающими один к другому размерами, называется схемой размерной цепи (см. рис.).

|

|

| а). | б). |

| Рисунок. Подетальная размерная цепь (а) и её схема (б). Замыкающий размер БS = Б2 + Б3 – Б1 |

БИЛЕТ 30

Вопрос 1. Методы неразрушающего контроля

Вопрос 2. Разновидности и назначение механообрабатывающих станков

Вопрос 3. Понятие кручения и изгиба

Вопрос 1. методы неразрушающего контроля

ультразвуковые, вихретоковые и магнитные методы НК. В настоящее время бурно развивается направление, обеспечивающее бесконтактность измерений. В связи с этим выполнены исследования и разработка способов и оборудования для электромагнитно-акустического (ЭМА) ультразвукового контроля сплошности металлов, многопараметрового вихретокового контроля качества поверхности, структуры и физико-механических свойств электропроводных и (или) ферромагнитных материалов, магнитных средств обнаружения дефектов и оценки структуры материалов.

Многие виды неразрушающего контроля имеют широчайшее распространение в мире. В России отраслевые промышленные документы выделяют следующие виды неразрушающего контроля металла и сварных соединений сосудов и трубопроводов как основные: [1]

- визуальный и измерительный;

- радиографический;

- ультразвуковой;

- радиоскопический;

- капиллярный;

- магнитный (магнитопорошковый, магнитографический, магнитоферрозондовый, индукционный, магнитодинамический);

- вихретоковый;

- стилоскопирование;

- измерение твердости;

- гидравлические испытания;

- пневматические испытания.

- акустический

Кроме этого, могут применяться другие методы (акустическая эмиссия, магнитография, цветная дефектоскопия, определение содержания в металле шва ферритной фазы и др.) в соответствии с техническими условиями организации-изготовителя.

Вопрос 2. Что представляют из себя металлорежущие станки

Станки металлорежущие это сложные машины, служащие для изготовления деталей машин других. Как правило, принципом работы металлорежущих станков является снятие стружки с заготовки специальным металлорежущим инструментом. Большинство современных механизмов используемых людьми изготавливается с применением металлорежущих станков. Металлорежущие станки подразделяются на большое число видов, в зависимости от назначения.

Основные виды металлорежущих станков:

- Разрезные станки

- Токарные металлорежущие станки

- Сверлильные станки

- Фрезерные металлорежущие станки

- Шлифовальные станки

- Строгальные металлорежущие станки

- Зубообрабатывающие станки

- Протяжные металлорежущие станки

- Многопозиционные автоматические станки

Виды металлорежущих станков: разрезные станки, сверлильные, токарные и т.д.

Разрезные станки металлорежущие используют для разрезания и распиловки сортового проката. Разрезные станки работают за счет вращения диска и поступательного движения ножовочного полотна.

Сверлильные металлорежущие станки служат для просверливания и обработки отверстий. Такие станки, как и разрезные станки, работают за счет вращательного движения режущего инструмента, а также подачи самого сверла. Сверлильные станки могут иметь самую разнообразную конфигурацию, от которой зависят и возможности использования металлорежущего станка.

Токарные металлорежущие станки работают за счет вращения самой заготовки, а режущий инструмент закрепляется на неподвижной станине. На станках этого типа, как правило, обрабатывают заготовки имеющие цилиндрическую форму. Токарные металлорежущие станки представлены большим числом видов и размеров.

Фрезерные металлорежущие станки служат для обработки сложных криволинейных поверхностей. Работает станок за счет вращательного движения режущего инструмента – фрезы. Не смотря на то, что фрезерные металлорежущие станки, имеют такой же принцип работы как станки разрезные, фрезерные металлорежущие станки являются универсальными станками для обработки широкого спектра металлических поверхностей.

Шлифовальные станки работают за счет вращения специального шлифовального круга. Обработка деталей на таких станках выполняется с высокой точностью и высоким уровнем чистоты. Для разных типов поверхностей используются различные материалы шлифовальных кругов.

Также можно отметить многоцелевые металлорежущие станки, которые схожи с фрезерными станками, однако имеют больше осей перемещения. Металлорежущие станки этого типа всегда оснащаются системами ЧПУ. Зачастую оборудование этого типа называют обрабатывающими центрами, за счет широкого спектра применения. Многоцелевые металлорежущие станки способны заменить на производстве несколько станков разных типов и назначений.

Вопрос 3. Понятие кручения и изгиба.

Кручение – это вид деформации бруса, при котором в его поперечных сечениях возникает один единственный силовой фактор - крутящий момент (T).

Деформация кручения возникает при нагружении бруса парами сил, действие которых, перпендикулярно его продольной оси.

Моменты этих пар сил называют скручивающими моментами (M).

Изгиб - вид деформации, характеризующийся искривлением (изменением кривизны) оси или срединной поверхности деформируемого объекта (бруса, балки, плиты, оболочки и др.) под действием внешних сил или температуры. Различают изгиб чистый, поперечный, продольный, продольно-поперечный.

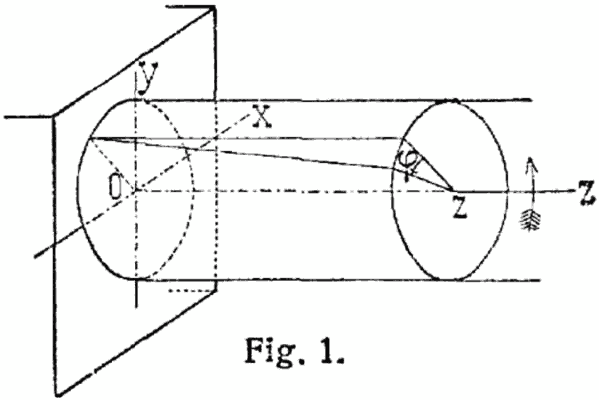

Угол закручивания цилиндрического стержня в границах упругих деформаций под действием момента T может быть определён из уравнения закона Гука для случая кручения

где:

— геометрический полярный момент инерции;

— геометрический полярный момент инерции;

— длина стержня;

— длина стержня;

G — модуль сдвига.

Отношение угла закручивания φ к длине  называют относительным углом закручивания

называют относительным углом закручивания

Деформация кручения является частным случаем деформации сдвига.

Изгиб – такой вид деформации стержня, при котором его ось искривляется. Стержень, подверженный изгибу, называется балкой. Конструкция, состоящая из нескольких изгибаемых стержней, соединенных между собой чаще всего под углом 90°, называется рамой. В данном разделе рассматриваются балки и рамы, подверженные плоскому поперечному изгибу. В этом случае вся нагрузка приложена перпендикулярно оси стержня в одной плоскости, совпадающей с плоскостью симметрии поперечного сечения; изогнутая ось является плоской кривой. При плоском поперечном изгибе в балке возникают два вида внутренних усилий: поперечная сила Q и изгибающий момент M. В раме при плоском поперечном изгибе возникают три усилия: продольная N, поперечная Q силы и изгибающий момент M.

Правила знаков для поперечной силы и изгибающего момента зависят от вида рассматриваемой конструкции (прямолинейная балка, рама, криволинейный стержень) и приведены в соответствующих разделах.

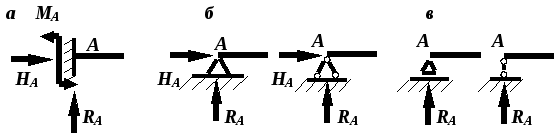

Перед тем, как использовать метод сечений для определения внутренних усилий, как правило, надо найти опорные реакции, возникающие в закреплении стержня. Если опорные реакции и внутренние усилия можно найти из уравнений статики, то конструкция называется статически определимой. Чаще всего мы встречаемся с тремя видами опорных закреплений стержней: жестким защемлением (заделкой), шарнирно-неподвижной опорой и шарнирно-подвижной опорой. На рис. 4.1 показаны эти закрепления. Для неподвижной (рис 4.1, б) и подвижной (рис. 4.1, в) опор приведены два эквивалентных обозначения этих закреплений. Напомним, что при действии нагрузки в одной плоскости в заделке возникают три опорных реакции (вертикальная, горизонтальная реакции и сосредоточенный реактивный момент) (рис. 4.1, а); в шарнирно-неподвижной опоре – две реактивные силы (рис. 4.1, б); в шарнирно-подвижной опоре – одна реакция – сила, перпендикулярная плоскости опирания (рис. 4.1, в).

Рис. 4.1. Опорные реакции:

а – в заделке; б – в шарнирно-неподвижной опоре; в – в шарнирно-подвижной опоре

После определения опорных реакций внутренние усилия в статически определимых конструкциях определяем с помощью метода сечений. Подробно процесс определения внутренних усилий рассматривается при решении конкретных задач.

Когда внутренние усилия найдены, можно определить напряжения в поперечном сечении изгибаемого стержня. В произвольной точке поперечного сечения возникают нормальное и касательное напряжения, которые для прямолинейных стержней находятся следующим образом:

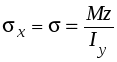

- нормальные напряжения в балке определяются по формуле1

, (4.1)

, (4.1)

где М – величина изгибающего момента в рассматриваемом сечении; z – координата той точки поперечного сечения, в которой определяется s, в главной центральной системе координат;  – осевой момент инерции относительно главной центральной оси y. Распределение нормальных напряжений по высоте сечения показано на рис. 4.2, а. Ось y, на которой нормальные напряжения равны нулю, называется нейтральной осью;

– осевой момент инерции относительно главной центральной оси y. Распределение нормальных напряжений по высоте сечения показано на рис. 4.2, а. Ось y, на которой нормальные напряжения равны нулю, называется нейтральной осью;

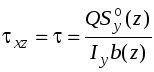

- касательные напряжения определяются по формуле Журавского2:

. (4.2)

. (4.2)

В формуле Журавского Q – значение поперечной силы в рассматриваемом сечении;  – статический момент отсеченной части сечения, зависящий от того, в какой точке определяется касательное напряжение; b(z) – ширина сечения на уровне точки, в которой находится напряжение.

– статический момент отсеченной части сечения, зависящий от того, в какой точке определяется касательное напряжение; b(z) – ширина сечения на уровне точки, в которой находится напряжение.

Дата добавления: 2016-05-05; просмотров: 611;