Изготовление цементной печи

Корпус цементной печи представляет собой цилиндрическую трубу диаметром 4,5¸7,0 метров и длиной 170¸230 метров. На корпус насаживают бандажные кольца, которыми он опирается на роликовые опоры (рис.7..5.).

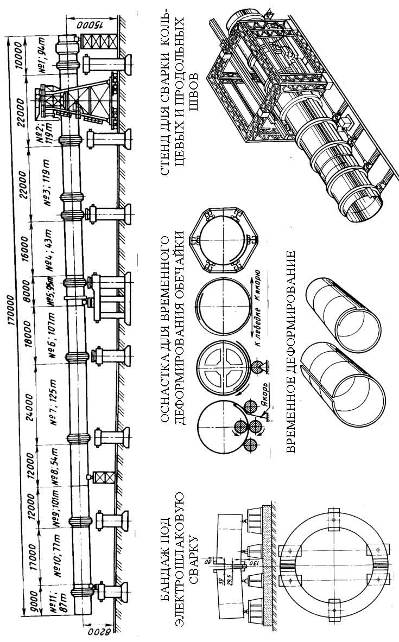

При изготовление корпуса цементной печи характер членения всей конструкции на отдельные транспортабельные элементы определяется прежде всего способом их доставки на место монтажа. Ввиду негабаритности печи по диаметру при перевозке железнодорожным транспортом обечайки корпуса поставляют по частям в виде сваренных из двух свальцованных листов “четвертинок”.

Посредством временной деформации с доведением не замкнутых по образующей обечаек до диаметра 3700 мм можно перевозить их на обычных платформах по условиям негабаритности II степени. В этом случае изготавливают на заводах обечайки но продольный стык не сваривают. Для транспортировки уменьшают диаметр методом упругого деформирования, либо двойного упругого деформирования, сущности которых заключается в следующем.

При упругом деформировании на заводе к обечайке прикладывают усилие, сжимающее обечайку, но напряжения в сечении создают в пределах упругости, и закрепляют перехлест кромок приваренными накладками планками, которые после транспортировки на месте монтажа срезаются. Под действием упругих сил обечайка принимает исходную форму. Этот прием уменьшения диаметра обечайки можно использовать для случаев, когда 3700 < Dобеч < 4500 мм. Если 5500 > Dобеч > 4500мм, то для уменьшения диаметра до 3700 мм, позволяющего транспортировать, применяют метод двойного упругого деформирования, при котором на заводе цилиндрическую обечайку при гибке на листогибочных машинах перевальцовывают, но с таким расчетом чтобы можно было за счет упругих совместить кромки при сборке.

. В условиях монтажа продольные швы обечаек и кольцевые стыки сваривают на приводном роликовом стенде сварочным трактором по ручной подварке или на флюсовой подушке.

Бандажи представляют собой массивные кольца 60 т и более с поперечным прямоугольным сечением, могут поставляться на месте монтажа либо целиком, либо в виде двух полуколец. Во втором случае при сборке и сварке обработанных на заводе полуколец в условиях монтажа необходимо организовать точность размеров кольца. Так как усадка верхней и нижней частей электрошлакового шва неодинакова, то эллиптичность и конусность бандажа из-за сварочных деформаций компенсируют, устанавливая клиновой зазор в стыке (рис. 7.5).

Полукольца сваривают электрошлаковой сваркой, причем с целью снижения дефрагментации сваривают одновременно два шва. В процессе сварки за счет усадки шва крайнее опоры освобождаются и сила тяжести противодействует усадке, предотвращая деформацию.

Для снижения внутренних напряжений после сварки бандажи подвергают местному отпуску. С помощью съемных электрических печей участки бандажей длиной 700 мм в каждую сторону от шва подвергают нагреву до температуры 550-600 0С с соответствующей выдержкой и медленным охлаждением.

По мере сварки бандажей их насаживают на подбандажные обечайки, и укрупненные монтажные элементы крюком устанавливают в проектное положение. После выверки соосности сварку кольцевых швов выполняют сначала однослойным швом вручную, а затем изнутри и снаружи трактором, используя механизм вращения печи, чтобы место все время находилось в нижнее положение.

Дата добавления: 2016-05-25; просмотров: 1098;