Изготовление изделий на коротких стендах.

1) Изготовление ферм на стенде

2) Производство длинномерных изделий

Б современной заводской практике широкое распространение получили короткие стенды для изготовления предварительно-напряженных конструкций: типовых панелей покрытий длиной 12 и18 м, колонн и балок каркасных зданий, мало уклонных покрытий длиной 24 м, сегментных ферм.

Частая смена оснастки на длинных стендах существенно увеличивает трудоемкость работ и металлоемкость конструкций. Гибкая технология на коротких стендах преимущественно в вибротермоформах, позволяет повысить в 2-4 раза их оборачиваемость, снизить трудоемкость формования и сократить число форм.

Изготовление ферм на стенде.

На коротких стендах изготавливают фермы с предварительно-напряженным нижним прямолинейным поясом (сегментные, безраскосные) и с параллельными поясами.

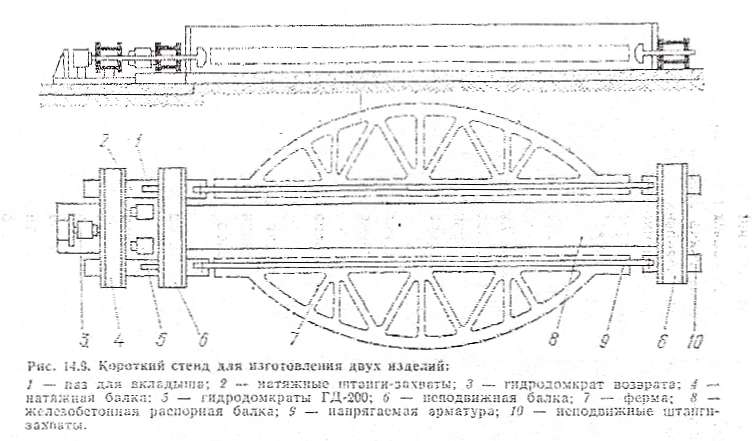

На ряде заводов применяют короткие стенды для одновременного изготовления в горизонтальном положении двух сегментных ферм пролетом 24 м. Железобетонная балка сечением 1,2x1,1 м воспринимает усилия от натяжения арматуры; по обе стороны балки на бетонном основании расположены металлические формы (рис. 14.9).

Перпендикулярно к одному из торцов распорной балки расположена неподвижная упорная двутавровая балка с короткими штангами-захватами для напрягаемой арматуры. На противоположном конце балки закреплены такая же неподвижная и подвижная упорные балки. Подвижная балка установлена на катках и имеет натяжные штанги- захваты. Между подвижной и неподвижной балками размещены два одноходовых домкрата типа ДГ-200 грузоподъемностью по 200 т, работающие от насосной установки. Для возврата подвижной балки в исходное положение с ее противоположной стороны установлен третий гидродомкрат.

После укладки стержневой или прядевой арматуры в тяги-захваты подвижной и неподвижной балок можно производить ее одновременное натяжение двумя гидродомкратами. В первую очередь выполняют монтажное натяжение, а после

установки каркасов и закладных деталей - полное проектное натяжение. В пазы штанг вставляют фиксирующие клинья, после него можно снять давление в гидроцилиндрах и передать усилие от напрягаемой арматуры на распорную балку. Фермы бетонируют, после чего стенд закрывают колпаком для тепловой обработки или осуществляют прогрев непосредственно в термоформах.

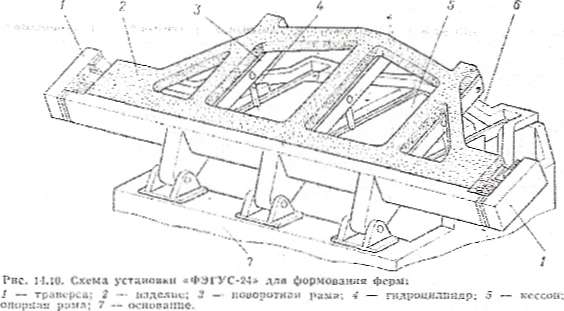

При массовом производстве рационально изготовление ферм на специальном механизированном стенде с поворотной формой, примером которого может служить установка, предназначенная для формования железобетонных предварительно- напряженных ферм ФБМ-241У длиной 24 м (рис. 14.10).

Для удобства обслуживания установки поворотную раму поднимают на некоторый угол, и после укладки арматуры опускают в положение формования. Затем устанавливают торцовые борта и закладные детали, в форму подают бетонную смесь и уплотняют ее вибропротягиванием. Тепловую обработку выполняют в термоформ; при этом верхнюю открытую поверхность изделия заливают слоем воды толщиной 20-40 мм, для чего по контуру формы предусмотрены дополнительные бортики. По окончании тепловой обработки торцовые борта снимают, и гидроцилиндрами поднимают поворотную раму вместе с изделием в наклонное положение, выпрессовывая его из формы. Затем отрезают анкерные концы напряженных арматурных стержней и транспортируют изделие в вертикальном положении на склад. После этого форму чистят, смазывают и приступают к формованию следующего изделия.

Технологическая последовательность изготовления ферм одинакова при работе на различных стендах: заготовка проволоки и прядей; установка форм», ненапрягаемой арматуры и закладных деталей; натяжение арматуры нижнего пояса механическим или электротермическим способом; формование и тепловая обработка изделий; передача усилий предварительного напряжения с упоров стенда на отвердевший бетон изделия; распалубка и съем изделия со стенда.

При правильной организации работ продолжительность одного цикла по изготовлению двух ферм или балок равна одним суткам.

Производство длинномерных изделий.

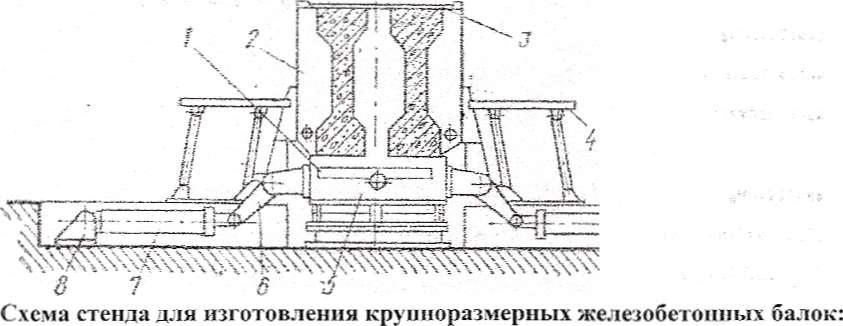

Для выпуска крупноразмерных железобетонных конструкций, в частности длинномерных балок, применяют механизированные стендовые установки для формования балок в рабочем положении.

Формовочная установка состоит из поддона, откидных продольных бортов и съемных торцовых бортов (рис. 14.12). По торцам поддона размещены траверсы-захваты для напрягаемой арматуры, одна из которых подвижная. Продольные борта формы открываются на 90° гидравлическим приводом; при закрывании бортов посредством рычажно-шарнирного устройства одновременно устанавливают в рабочее положение подмости для обслуживания установки.

1 - траверса для натяжения арматуры; 2 — откидные продольные борта; 3 - съемные торцовые борта; 4 - складные подмости; 5 — поддон; 6 - рычаг; 7 - гидроцилиндр; 8 - кронштейн.

К траверсам установки прикреплен вибропривод мощностью 30 кВт с горизонтально-круговыми колебаниями. Применение в стендовом производстве вибропривода позволяет механизировать процесс уплотнения бетона и значительно сократить его продолжительность, обеспечивая высокое качество изделий.

Перед началом работы для удобства обслуживания и укладки арматуры продольные борта формы откинуты в горизонтальное положение. После укладки напрягаемых арматурных стержней в упоры траверсы собирают и закрепляют остальную арматуру и закладные детали, а затем гидроприводами закрывают продольные борта, одновременно устанавливая площадки обслуживания. Далее ставят торцовые борта и болтовые стяжки между продольными бортами формы. Домкратами производят групповое натяжение всех 18 стержней арматуры; величина натяжения автоматически контролируется фиксирующим клином.

Бетоноукладчик подает бетонную смесь непосредственно в форму. По окончании формования в полости формы подается пар; тепловая обработка длится 15 ч. При распалубке раскрывают продольные борта, затем обрезают стержни арматуры, извлекают изделие краном и транспортируют его в стеллаж для выдерживания.

ВОПРОС № 104

Дата добавления: 2016-05-11; просмотров: 1646;