Допускаемое контактное напряжение

Допускаемое контактное напряжение  для всех прямозубых, а также для косозубых передач с разностью твердостей

для всех прямозубых, а также для косозубых передач с разностью твердостей  и

и  ≤ 50 HB, равно меньшему из допускаемых напряжений шестерни

≤ 50 HB, равно меньшему из допускаемых напряжений шестерни  и колеса

и колеса  :

:

.

.

Для косозубых передач со значительной разницей твердостей поверхности зубьев (>70 НВ):

.

.

При этом должно выполняться условие:

.

.

Допускаемые напряжения  и

и  определяют по общей зависимости:

определяют по общей зависимости:

Произведение коэффициентов  и

и  , учитывающих шероховатость поверхностей зубьев и окружную скорость соответственно, принимаем равным единице. Возможное незначительное отклонение от единицы учитывается при назначении коэффициента запаса прочности

, учитывающих шероховатость поверхностей зубьев и окружную скорость соответственно, принимаем равным единице. Возможное незначительное отклонение от единицы учитывается при назначении коэффициента запаса прочности  . Тогда формула для допускаемого напряжения принимает вид:

. Тогда формула для допускаемого напряжения принимает вид:

.

.

Предел контактной выносливости  выбирают по табл. 6.1, в зависимости от материала зубчатого колеса и средней твердости поверхности зубьев Н, равной полусумме верхнего и нижнего значений их твердости. Например, при твердости зубьев шестерни

выбирают по табл. 6.1, в зависимости от материала зубчатого колеса и средней твердости поверхности зубьев Н, равной полусумме верхнего и нижнего значений их твердости. Например, при твердости зубьев шестерни  = 269...302 HB, получаем

= 269...302 HB, получаем  = 285,5 HB.

= 285,5 HB.

Коэффициент долговечности  определяют по табл. 6.2.

определяют по табл. 6.2.

Таблица 6.1

Предел контактной выносливости  поверхностных слоев зубьев

поверхностных слоев зубьев

| Вид термической или химико-термической обработки | Твердость поверхности H | Материал |  , МПа , МПа

|

| Улучшение, нормализация | £ 350 HB | Углеродистые и легированные стали |

|

| Объемная закалка | 38-50 HRC | Углеродистые и легированные стали |

|

| Поверхностная закалка | 40-56 HRC | Углеродистые и легированные стали |

|

| Цементация, нитроцементация | 56-65 HRC | Легированные стали |

|

| Азотирование | 52-62 HRC | Легированные стали |

Таблица 6.2

Значение коэффициента

| Параметр | Обозна-чение | Метод определения |

| Коэффициент долговечности |

|  , ,  , ,

= 2,6 – для материалов с однородной структурой (нормализованных, улучшенных, объемно-закаленных); = 2,6 – для материалов с однородной структурой (нормализованных, улучшенных, объемно-закаленных);

= 2,6 – для поверхностно-упрочненных материалов.

Примечание: Если ZN < 1, то принимается ZN = 1. = 2,6 – для поверхностно-упрочненных материалов.

Примечание: Если ZN < 1, то принимается ZN = 1.

|

| Число циклов, соответствующее перелому кривой усталости |

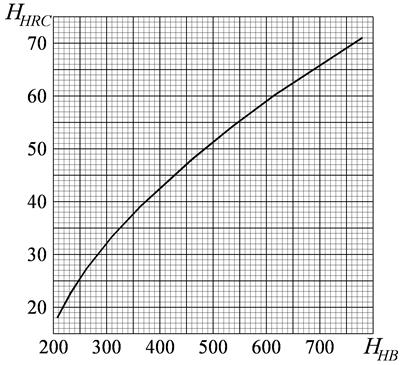

|  Если твердость задана в HRC, то ее перевод можно осуществить по рис 6.1.

Если твердость задана в HRC, то ее перевод можно осуществить по рис 6.1.

|

| Требуемый ресурс рассчитываемого зубчатого колеса в циклах |

|  При переменном режиме нагружений в формулу, определяющую

При переменном режиме нагружений в формулу, определяющую  вместо вместо  подставляют эквивалентное число циклов подставляют эквивалентное число циклов  (см. п. 7). (см. п. 7).

|

| Число вхождений в зацепление зуба, рассчитываемого колеса за один оборот |

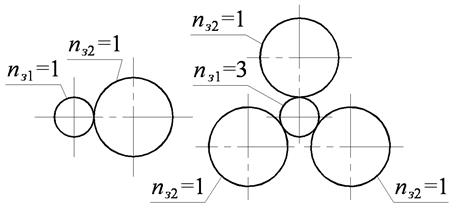

| В соответствии с рис. 6.2. |

| ||

| Рис. 6.1. Соотношение между значениями твердости в единицах HB и HRC | ||

| ||

| Рис. 6.2. Число вхождений в зацепление зуба колеса за один его оборот |

Коэффициент запаса прочности  равен произведению трех частных коэффициентов запаса:

равен произведению трех частных коэффициентов запаса:

где  – минимальный коэффициент запаса: 1,1 - для зубчатых колес с однородной структурой материала (нормализованных, улучшенных, объемно закаленных); 1,2 - для зубчатых колес с поверхностным упрочнением;

– минимальный коэффициент запаса: 1,1 - для зубчатых колес с однородной структурой материала (нормализованных, улучшенных, объемно закаленных); 1,2 - для зубчатых колес с поверхностным упрочнением;

– коэффициент запаса: 1,13 - для передач, выход которых из строя связан с тяжелыми последствиями, 1,0 - для остальных случаев;

– коэффициент запаса: 1,13 - для передач, выход которых из строя связан с тяжелыми последствиями, 1,0 - для остальных случаев;

– коэффициент запаса, учитывающий упрощения (допущения) при определении действующих и допускаемых напряжений (

– коэффициент запаса, учитывающий упрощения (допущения) при определении действующих и допускаемых напряжений (  = 1,1...1,2).

= 1,1...1,2).

При расчетах конических зубчатых передач частный коэффициент запаса  = 1, так как упрощенный характер расчета учитывается непосредственно зависимостями, которые дают несколько завышенные результаты при определении действующего напряжения.

= 1, так как упрощенный характер расчета учитывается непосредственно зависимостями, которые дают несколько завышенные результаты при определении действующего напряжения.

Дата добавления: 2016-05-25; просмотров: 2130;