Расчёт центрально нагруженного фундамента

При центральном нагружении линия действия равнодействующих всех нагрузок проходит через центр тяжести подошвы фундамента. Рассмотрим в качестве примера расчёт центрально нагруженного отдельно стоящего фундамента (см. схему с основными принятыми обозначениями).

Расчётная схема для центрально нагруженного фундамента.

Составляем условие равновесия на вертикальную ось:

N0 + Nф+Nгр - P × A = 0

Отсюда: A = (N0 + Nф + Nгр) / P - площадь подошвы фундамента.

Принимаем:Pmax = R

Для упрощения расчёта принимаем, что Nгр + Nф = А ∙ d ∙ γср,

γср ≈ 20 кH/м3, тогда, подставляя в исходную формулу, получим:

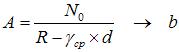

A = N0 / (R - d ∙ γср),

где γср ∙ d - средняя интенсивность давления от веса фундамента и грунта на его обрезах,

R - γср ∙ d - дополнительная величина давления, которую мы можем передать на грунт основания.

Из найденной площади подошвы фундамента определяются его линейные размеры А = b ∙ ℓ.

Следует подчеркнуть, что данный расчёт выполняется при известной величине R – которая сама зависит от А, R = f(A). Следовательно, данную задачу можно решить методом последовательных приближений с проверкой условия P ≤ R.

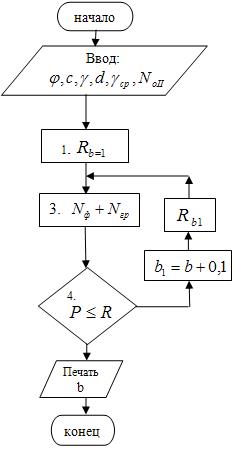

Принципиальная блок–схема расчёта центрально нагруженного фундамента.

-

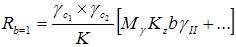

- вычисление расчётного сопротивления грунта основания при принятой в первом приближении величине b равной 1 м.

- вычисление расчётного сопротивления грунта основания при принятой в первом приближении величине b равной 1 м. -

- определение площади подошвы фундамента А и его ширины b (меньшая сторона площади).

- определение площади подошвы фундамента А и его ширины b (меньшая сторона площади). - Nгр + Nф = А ∙ d ∙ γср - определение веса фундамента и грунта на его ступенях (см. схему), по найденной площади.

- Проверка выполнения условия: P = (N0 + Nф + Nгр) / A ≤ Rb.

В случае выполнения условия п. 4, расчёт считается законченным. В противном случае необходимо увеличение размера стороны подошвы, пересчёт R при новой ширине подошвы, определение новых величин веса фундамента и грунта на его ступенях (п. 3 алгоритма) и повторение проверки (п. 4 алгоритма).

Подобный цикл расчётов следует выполнять несколько раз, до тех пор, пока не выполниться условие п. 4.

После этого расчета производят конструирование фундамента (толщину подошвы фундамента и высоту ступеней – рассчитывают методом ж/б конструкций).

12. Принципиальный подход к выбору оснований и фундаментов. Какие основания не рекомендуется использовать в качестве несущего слоя. Что является определяющим при выборе типа фундаментов.

Анализируя ошибки, совершенные индивидуальными застройщиками, нетрудно сделать вывод, что наибольшая их часть относится именно к фундаментам. Большая часть домов индивидуального жилого сектора построена по эскизным разработкам, не имеющим строгого математического расчета, а само строительство выполнено без привязки к конкретному участку и без учета местных гидрогеологических условий. Стараясь удешевить строительство (желание вполне объяснимое), застройщики обращаются за проектами к малоквалифицированным проектным организациям, не имеющим необходимого оборудования и опытных специалистов.

Неквалифицированный проект нулевого цикла приводит к просадкам фундаментов и к появлению

напряжений в каркасе зданий. Такие напряжения могут вызвать появление трещин, и даже разрушение каркаса еще на стадии строительства. Поэтому древняя мудрость, выраженная словами итальянского зодчего эпохи Возрождения Андреа Палладио: "Закладывай крепко основу для здания, ибо она подобна охране", актуальна и до настоящего времени. В настоящее время разработаны целые серии проектов индивидуальных жилых построек, которые нужно приспосабливать к имеющимся местным строительным материалам и геологическим условиям участка. И если надземную часть каркаса здания часто можно оставлять без изменений, то фундамент в каждом конкретном случае должен быть выполнен строго по индивидуальному проекту. Кстати, типовые проекты жилых домов предусматривают фундаменты чисто условно, для определения стоимости нулевого цикла. Поэтому ориентироваться на эту часть проекта без его привязки по месту нельзя.

Вторая наиболее часто встречающаяся ошибка — нарушение технологической дисциплины. Такие ошибки чаще встречаются, когда строительные бригады состоят из так называемых "шабашников", которые не имеют в своем составе квалифицированных строителей. Практика показывает, что бригады "шабашников", которых в настоящее время развелось немало, комплектуются по родственному признаку без учета знаний и опыта. Особенно это относится к бригадам из ближнего зарубежья, в которых большая часть рабочих состоит из людей, специальности которых не имеют совершенно никакого отношения к строительству. Оставшись у себя дома без работы, мужчины вливаются в строительные коллективы, уезжающие на заработки, наивно полагая, что строить могут все. Исполнительская дисциплина в таких бригадах обычно находится на низком уровне, так как члены бригады не знают основ строительства.

Итак, мы подошли в вопросу: "Какой же тип фундамента выбрать индивидуальному застройщику для своего дома?". В первую очередь это касается подвальной или бесподвальной конструкции нулевого цикла дома. Наличие подвала под домом дает определенные преимущества, особенно для семей, проживающих в сельской местности. Здесь можно хранить заготовленные на зиму продукты питания, не прибегая к строительству подсобных помещений. Эта проблема не обходит стороной и городских жителей, решившихся построить загородный дом. Кроме того, в цокольной части здания можно выделить место под гараж для своего автомобиля, оборудовать мастерскую или складское помещение, если кто-либо из членов семьи занимается коммерческой деятельностью. В подвальной части дома можно разместить и инженерное оборудование: распределительные тепловые узлы; оборудование учета теплоносителя, воды, электричества; установить котельное оборудование и т. п. Концентрация инженерной части в подвале повысит степень удобств и гигиену жилища, снизит вероятность непредвиденных потерь энергоносителей и даст возможность для их систематического учета и расходования. К тому же оборудование таких помещений обходится гораздо дешевле, чем сооружение отдельно стоящих подсобных сооружений, так как общий фундаменти крыша значительно сокращают строительные расходы. Именно по этим причинам в большинстве жилых домов, сооружаемых по зарубежным технологиям, предусмотрены подвал и мансарда.

Причиной отказа от подвальной части дома может быть или ее ненадобность (что маловероятно), или наличие геологических противопоказаний. Учитывая, что под индивидуальные постройки и дачные массивы часто отводят самые неблагоприятные участки, гидрогеологические противопоказания не являются редкостью. Действительно, на скальных грунтах себестоимость земляных работ может оказаться значительной. Не рекомендуется сооружение подвалов и при высоком уровне грунтовых вод, когда стоимость эффективной гидроизоляции может превысить разумные пределы.

Но даже в этих случаях вспомогательные помещения можно построить за счет возвышения надземной части фундамента, то есть цокольного этажа. Отечественный опыт такого строительства накоплен немалый. К примеру, на территории Архангельской области, где преобладают заболоченные или насыпные грунты, издревле дома строили на подклетах — срубах, в которых размещали все подсобные помещения. Пол таких домов поднимали на два и более метра над уровнем планировки, утепляя подклеты земляной обваловкой. Такой принцип нашел широкое применение и в современном строительстве, в том числе и в России. На конструктивных особенностях фундаментов различных типов, раскрывающих их преимущества и недостатки, мы остановимся в соответствующих разделах данного сайта.

13. Искусственные основания и в каких грунтовых условиях они устраиваются

Уплотнение грунтов производится укаткой, трамбованием, вибрацией, виброударами, взрывами, статической нагрузкой от собственного веса грунта, а также от дополнительной пригрузки.

При укатке на грунт передается наклонное давление, складывающееся из вертикального от собственного веса механизма и горизонтального, возникающего за счет тягового усилия. Наиболее эффективным для уплотнения грунта является наклонное давление, создаваемое перекатыванием колеса или барабана.

Трамбование грунта связано с ударами рабочего органа – трамбовки, поднятой на некоторую высоту, о грунт. Уплотнение грунта происходит под воздействием передающейся на него ударной энергии и сопровождается перемещением частиц грунта в вертикальном и горизонтальном направлениях. При этом только часть ударной энергии расходуется на уплотнение, а остальная поглощается грунтом за счет его упругого сжатия.

При уплотнении вибрацией и виброударами на грунт передаются колебательные и ударные воздействия от рабочего органа, в результате чего происходит более плотная укладка грунта и его уплотнение. Вибрационные и виброударные воздействия различаются между собой по частоте и амплитуде колебаний. С уменьшением частоты и увеличением амплитуды колебаний вибрационные воздействия переходят в виброударные, а машины соответственно называют вибрационными и виброударными.

При взрывах грунты уплотняются под воздействием энергии ударной волны и колебаний грунта, возникающих при взрыве взрывчатого вещества. При этом лишь небольшая часть энергии взрыва расходуется на уплотнение грунта, остальная часть идет на его разуплотнение, упругое сжатие и т.п.

Методы уплотнения грунтов подразделяются на поверхностные, когда уплотняющее воздействие прикладывается с поверхности грунта, и глубинные – при передаче уплотняющего воздействия по всей или по определенной глубине массива грунта.

К поверхностным методам относятся уплотнение грунтов укаткой, тяжелыми трамбовками, трамбующими машинами, виброкатками, виброплитами и вибротрамбовками, подводными взрывами, а также вытрамбовывание котлованов; к глубинным методам – пробивкой скважин (грунтовыми сваями), глубинными вибраторами, глубинными взрывами, статическими нагрузками от собственного веса, а также от дополнительной пригрузки, в том числе с песчаными, бумажно-пластиковыми и другими дренами.

В процессе уплотнения укаткой, трамбованием, вибрацией, виброударами и взрывами уплотняющие воздействия на грунты передаются по определенным циклам, в результате чего на грунт воздействуют циклические нагрузки, характеризующиеся последовательной сменой процессов нагрузки и разгрузки. В соответствии с этим в уплотняемом грунте происходят обратимые (упругие) и необратимые (остаточные) деформации, последние и обеспечивают повышение степени плотности грунтов. При уплотнении грунтов статической нагрузкой от их собственного веса, а также от дополнительной пригрузки происходят в основном необратимые деформации.

При любом режиме уплотнения для каждого вида грунта и уплотняющего воздействия процесс накопления остаточных деформаций и, следовательно, повышение степени плотности грунта могут происходить только до определенного предела после передачи на него определенной работы. Дальнейшее увеличение работы без изменения режима уплотнения сопровождается в основном обратимыми деформациями и не приводит практически к повышению степени плотности грунта. Такое состояние грунта, при котором в процессе уплотнения практически не происходит повышения его степени плотности, называется уплотнением до отказа, а повышение плотности сухого грунта при единичном приложении нагрузки, выражаемое часто понижением уплотняемой поверхности от одного удара или прохода, называется отказом. При самоуплотнении грунтов от их собственного веса, а также от дополнительной нагрузки состояние уплотнения до отказа характеризуется условной стабилизацией осадки.

Уплотняемость грунтов определяется по методике стандартного уплотнения. Уплотнение производится трамбованием при различной влажности грунта 40 ударами груза весом 215 Н, сбрасываемого с высоты 30 см. По результатам стандартного уплотнения строится график зависимости плотности сухого уплотнения грунта от влажности (рис.2). Из графика видно, что максимальное значение плотности сухого грунта достигается при определенной его влажности, называемой оптимальной, и уплотняемость каждого вида грунта определяется максимальной плотностью и оптимальной влажностью.

Максимальная плотность уплотненного грунта – это наибольшее значение плотности сухого грунта, достигаемое при оптимальной влажности и принятых режимах, методах и энергии уплотнения.

Оптимальной влажностью называют влажность, при которой достигается максимальная плотность уплотненного грунта и требуется наименьшая затрата работы для достижения максимальной плотности грунта при заданном режиме уплотнения. Оптимальную влажность глинистых грунтов, уплотняемых трамбованием, при отсутствии данных непосредственного ее определения рекомендуется принимать ω0 = ωр – (0,01 ÷ 0,03), а укаткой ω0 = ωр (где ωр – влажность на границе раскатывания).

Уплотнение грунтов обычно производится до определенной степени плотности, выражаемой через коэффициент уплотнения kcom, представляющий собой отношение заданного или фактически полученного значения плотности сухого уплотненного грунта ρd к его максимальному значению по стандартному уплотнению ρd,max, т.е. kcom = ρd/ρd,max.

При уплотнении грунтов максимальная степень плотности достигается на поверхности приложения уплотняющего воздействия, а по глубине и в стороны – снижается. В связи с этим выделяются зона распространения уплотнения и уплотненная зона грунта.

Зона распространения уплотнения представляет собой толщу грунта h`com в пределах которой происходит повышение его плотности. Эта зона распространяется от уплотненной поверхности на глубину, на которой плотность сухого грунта повышается не менее чем на 0,02 т/м3 по сравнению со значением ее до уплотнения.

За уплотненную зону принимают толщу грунта, в пределах которой плотность сухого грунта не ниже заданного или допустимого ее минимального значения.

Уплотнение грунтов укаткойприменяется для всех видов песчаных, глинистых, крупнообломочных грунтов на свободных участках и при большом фронте работ, обеспечивающих достаточную маневренность механизмов. Укатка грунтов в основном используется для послойного уплотнения при возведении грунтовых подушек, планировочных насыпей, земляных сооружений различного назначения, при подсыпке и подготовке оснований под полы и т.п.

Эффективность уплотнения грунтов укаткой зависит, в основном, от их влажности, вида и типа применяемых механизмов. Наибольшая эффективность уплотнения достигается в крупнообломочных грунтах; в глинистых и песчаных грунтах это достигается при их оптимальной влажности.

Уплотнение грунтов укаткой осуществляется самоходными и прицепными катками на пневматическом ходу, гружеными скреперами, автомашинами, тракторами.

Для уплотнения песчаных и глинистых грунтов укаткой не рекомендуется применять катки с гладкими вальцами, а также кулачковые катки, так как при заполнении пространства между кулачками грунтом достигаемая ими глубина уплотнения обычно незначительна и не превышает 0,2-0,4 м.

Грунтоуплотняющее оборудование выбирается с учетом его производительности, эффективности работы, маневренности и других факторов. Для предварительной подкатки грунтов целесообразно использовать тракторы и легкие катки. Укатывать грунты гружеными скреперами и автомашинами рекомендуется в тех случаях, когда грунт доставляется по отсыпаемому слою и можно обеспечить достаточно равномерное движение транспорта по всей площади отсыпанного слоя.

Перед производством основных работ выполняются опытные работы по уплотнению грунтов укаткой принятыми механизмами с целью уточнения максимальной плотности сухих уплотненных грунтов, оптимальной влажности, толщины уплотненных слоев при заданном режиме уплотнения и необходимого числа проходов катков.

В комплекс работ по уплотнению грунтов укаткой входят подготовка поверхности для отсыпки грунта, подготовка самого грунта, доставка, отсыпка и разравнивание грунта, уплотнение грунта и контроль качества его уплотнения. Подготовка поверхности для отсыпки грунта включает срезку растительного, заторфованного, переувлажненного, мерзлого и т.п. слоя грунта, уборку строительного и другого мусора, планировку поверхности, уплотнение укаткой верхнего разрыхленного слоя и т.п.

Грунт при уплотнении укаткой доставляется обычно автосамосвалами или скреперами, а разравнивается бульдозерами с обеспечением заданной толщины слоя. При необходимости доувлажнения грунта на месте отсыпки вода разбрызгивается в процессе отсыпки и разравнивания грунта.

При применении тяжелых катков и автомашин для уплотнения грунта сначала производится подкатка его бульдозерами или тракторами. В процессе уплотнения грунтоуплотняющие механизмы движутся равномерно по всей уплотняемой площади с минимальным количеством разворотов.

При производстве работ в дождливое и жаркое время особое внимание уделяется обеспечению влажности грунтов, близкой к оптимальной, а в зимнее время — сохранению талого состояния грунтов.

Качество отсыпки и укатки грунта проверяется путем определения толщины отсыпаемого слоя, его влажности и плотности сухого грунта после его уплотнения в наиболее характерных пунктах, выбираемых из расчета один пункт на каждые 300—600 м2 уплотняемой площади. При толщине слоя грунта до 50 см плотность сухого грунта и его влажность определяются в середине слоя, а при большей — на двух горизонтах, расположенных на расстоянии 10—15 см от верха и низа слоя.

Уплотнение трамбующими машинаминепрерывного действия производится для всех видов грунтов и, как правило, в стесненных условиях, при ограниченном фронте работ для возведения обратных засыпок котлованов, траншей, засыпки всевозможных пазух, щелей, вблизи подземных конструкций, в местах примыкания земляных сооружений к бетонным н другим конструкциям.

Трамбующие машины непрерывного действия, основанные на ударном воздействии, имеют практически одинаковую эффективность при уплотнении песчаных и глинистых грунтов, а машины, основанные на вибрационном и виброударном воздействии эффективны только в песчаных грунтах. Основные технические показатели работы этих машин приведены в табл.5.

Тип трамбующих машин непрерывного действия для уплотнения грунтов выбирается, с одной стороны, с учетом эффективности их работы, сменной производительности, возможности самопередвижения, вида базовой машины и т. п., а с другой — в зависимости от стесненности условий производства работ, объема работ, вида применяемого грунта и других факторов.

Самоходные трамбующие машины и виброкатки обычно применяются при фронте работ, достаточном для их маневрирования и разворота.

Самопередвигающиеся виброплиты и механические трамбовки целесообразны при весьма ограниченном фронте работ, а подвесные и ручные трамбовки — в труднодоступных местах.

Перед началом производства работ по уплотнению грунтов трамбующими машинами выполняются опытные работы, которые (так же как и подготовка поверхности для отсыпки грунта, подготовка самого грунта, отсыпка, разравнивание и уплотнение грунта, контроль качества уплотнения при достаточном фронте работ) выполняются по аналогии с описанными выше работами при уплотнении грунтов укаткой. Основное отличие состоят лишь в том, что при ограниченном фронте работ доувлажнение грунтов производят до их отсыпки, а в труднодоступные места грунт отсыпают экскаваторами, погрузчиками и разравнивают вручную.

Так как уплотнение грунтов трамбующими машинами применяется в стесненных условиях, пункты проверки качества уплотнения назначаются чаще, чем при других методах, и принимаются из расчета один пункт на каждые 100—300 м2 уплотненной площади и обязательно не менее одного на каждом отдельном участке площадью 20—40 м2.

Уплотнение грунтов тяжелыми трамбовкамипроизводится свободным сбрасыванием с помощью крана-экскаватора с высоты 5—10 м трамбовок диаметром 1,4—3,5 м и весом 40—150 кН. Тяжелые трамбовки применяются для уплотнения всех видов грунтов в их природном залегании (просадочных, засоленных, насыпных, рыхлых песчаных грунтов), а также вновь отсыпанных при подготовке оснований под фундаменты, устройстве грунтовых подушек, возведении планировочных насыпей, земляных сооружений, обратных засыпках котлованов и т. п.

Эффективность уплотнения грунтов тяжелыми трамбовками определяется диаметром, весом, высотой сбрасывания трамбовки, а также степенью плотности, влажности, структурной прочностью уплотняемых грунтов. С увеличением диаметра, веса и высоты сбрасывания трамбовки глубина уплотнения возрастает (см. табл.5). Наибольшая эффективность уплотнения грунтов по глубине достигается при оптимальной влажности. При повышении степени плотности и структурной связности эффективность уплотнения снижается (в частности, в насыпных грунтах глубина уплотнения обычно на 30—40% больше, чем в грунтах естественного сложения).

До начала производства работ обычно выполняется опытное уплотнение грунтов тяжелыми трамбовками для уточнения режима и эффективности уплотнения грунтов при их различной влажности.

Уплотнение грунтов тяжелыми трамбовками выполняется после планировки поверхности котлована и подкатка ее тракторами или катками при наличии насыпных грунтов. При этом котлован должен быть огражден от попадания поверхностных вод с окружающей территории.

Трамбование производится с перекрытием следов (см. рис.6) отдельными циклами при постоянном поворачивании стрелы по мере перехода с одного следа на другой. По каждому следу выполняется по два—четыре удара трамбовки. Для перехода с одного цикла на другой изменяется вылет стрелы или кран переезжает назад.

Такая последовательность сохраняется до тех пор, пока не будет произведено заданное число ударов трамбовки по каждому следу.

После окончания трамбования верхний разрыхленный слой грунта доуплотняется легкими ударами трамбовки при сбрасывании ее с высоты 0,5—1 м или укаткой. Если после трамбования отметка основания окажется ниже проектной, производится подсыпка местного грунта с уплотнением его укаткой.

Вытрамбовывание котловановпод фундаменты производится уплотнением грунта путем сбрасывания в одно в то же место с высоты 4—8 м трамбовки весом 15—100 кН, имеющей форму будущего фундамента. Вытрамбовывание котлованов под фундаменты применяется в просадочных лессовых грунтах I типа, в глинистых, в том числе водонасыщенных грунтах, в маловлажных пылеватых и мелких песчаных грунтах и др.

Для вытрамбовывания котлованов применяется навесное оборудование к крану-экскаватору со стрелой-драглайн или (реже) с прямой лопатой либо к трактору. Это оборудование состоит из трамбовки, направляющей стойки или рамы и сбросной каретки. При вытрамбовывании котлованов шириной в плане до 0,8—1 м используется сваебойное оборудование.

Трамбовка, обычно имеющая в плане форму квадрата, прямоугольника или шестигранника, изготовляется из металлического листа толщиной 10—16 мм путем сварки отдельных элементов встык с последующим заполнением бетоном до заданного веса. Сверху трамбовки расположена крышка из листа толщиной 20—30 мм с болтами диаметром 30—60 мм, с помощью которых крышка крепится к сбросной каретке. Трамбовка навешивается на рабочий трос крана-экскаватора через вставку из троса длиной 0,8—1 м, благодаря чему исключаются закручивание рабочего троса и его преждевременный износ. В целях снижения тягового усилия на лебедку допускается запасовка троса через полиспаст.

Эффективность вытрамбовывания котлованов определяется в основном теми же факторами, что и эффективность уплотнения грунтов тяжелыми трамбовками.

Котлованы вытрамбовываются под отдельно стоящие фундаменты с плоской или заостренной подошвой, ленточные прерывистые фундаменты, а также фундаменты с уширенным основанием, получаемым путем вытрамбовывания отдельными порциями в дно вытрамбованного котлована жесткого материала (щебня, гравия, песчано-гравийной смеси, крупного песка и т. д.).

При вытрамбовывании котлованов под ленточные прерывистые фундаменты, а также под столбчатые фундаменты при расположении их в осях на расстояниях менее 2bт (где bт — ширина котлована в среднем сечении) дополнительно замеряются вертикальные и горизонтальные перемещения грунта на окружающей их поверхности по двум створам.

Для фундаментов с уширенным основанием опытные работы производятся, как правило, с втрамбовыванием жесткого материала трех различных объемов.

После втрамбовывания по оси котлована закладывают шурфы или разрабатывают траншеи на глубину не менес 2bт ниже его дна с таким расчетом, чтобы одна из стенок шурфа проходила через центр котлована. Пря этом определяют влажность, плотность сухого уплотненного грунта, форму и размеры уплотненной зоны и уширенного основания, а также отбирают монолиты уплотненного грунта с целью определения его прочностных характеристик φ и с.

На втором этапе опытных работ производятся испытания опытных фундаментов вертикальными и горизонтальными нагрузками.

Для вытрамбовывания котлованов трамбовка устанавливается по центру и осям будущего фундамента и трамбование производится последовательным сбрасыванием трамбовки по направляющей штанге с высоты 3—8 м. Высота сбрасывания трамбовки назначается такой, чтобы погружение трамбовки за один удар не превышало 0,15 глубины котлована, исключалось засасывание трамбовки, обеспечивалась сохранность стенок котлована и т. д. Для доуплотнения верхнего слоя дна котлована последний удар трамбовки делается с высоты около 1 м.

Втрамбовывание жесткого материала в дно котлована производится, как правило, сразу же после вытрамбовывания котлована без изменения положения механизма и направляющей штанги.

Засыпка и втрамбовывание жесткого материала в вытрамбованный котлован производится отдельными порциями из расчета заполнения котлована на 0,6—1,2 м по высоте и выполняется при поднятой трамбовке мерными емкостями (например, ковшом автопогрузчика). Каждая порция материала засыпается после втрамбовывания предыдущей порции до проектной глубины котлована или отметки, указанной в проекте. Жесткий материал втрамбовывается в дно котлована сбрасыванием трамбовки с высоты 4—8 м. При осыпании грунта со стенок котлована высота сбрасывания трамбовки снижается до 3 — 4 м. Втрамбовывание жесткого материала продолжается до тех пор, пока не будет погружен в грунт заданный в проекте объем материала. Втрамбовывание последней порции материала допускается прекращать, не доходя до проектной отметки, если после 12 ударов трамбовки понижение трамбуемой поверхности за 1 удар менее 3—4 см.

Смещение центров вытрамбованных котлованов от проектного положения не должно превышать 0,1 его ширины поверху или 0,05 при наличии стакана для установки колонны. При невыполнении этих условий перед сдачей котлованов производится соответствующая подрезка его боковых стенок вручную с удалением или доуплотнением осыпавшегося грунта на дно котлована.

Приемка-сдача готовых котлованов под бетонирование фундаментов осуществляется отдельными захватками (секциями). Каждый котлован очищается от рыхлого и разуплотненного грунта на дне и стенках котлована и для исключения влияния атмосферных воздействий, а также с учетом требований техники безопасности закрывается крышкой.

Вытрамбовывание котлованов в зимнее время должно производиться при талом состоянии грунта при его природной влажности. При промерзании грунта на глубину более 30 см перед началом работ по вытрамбовыванию котлованов его оттаивают на всю толщу мерзлого слоя. Перед вытрамбовыванием котлованов снег и лед с поверхности грунта удаляются. При производстве работ по вытрамбовыванию котлованов и втрамбовыванию жесткого материала в дно котлована не допускается попадание в котлован комьев снега, льда, мерзлого грунта. Втрамбовывание жесткого материала в дно котлована в зимних условиях должно производиться сразу же после вытрамбовывания котлована, пока грунт не замерз. После втрамбовывания материала котлованы должны закрываться утепленными крышками с тем, чтобы сохранять талое состояние грунта на дне и стенках котлованов до бетонирования фундаментов.

Глубинное уплотнение пробивкой скважин(грунтовыми сваями) заключается в том, что в уплотняемом массиве пробивают ударным снарядом скважины с вытеснением грунта в стороны и созданием вокруг них уплотненных зон. Затем эти скважины засыпают местным грунтом с послойным уплотнением тем же снарядом. При расположении скважин на определенных расстояниях l, обычно изменяющихся от 2,5 до 5 диаметров скважины, получается массив уплотненного грунта, характеризующийся повышенными прочностными характеристиками и более низкой сжимаемостью. За счет частичного выпора грунта при пробивке скважин верхняя часть уплотненного массива, называемая буферным слоем, разуплотняется и перед закладкой фундаментов ее снимают или доуплотняют. Глубинное уплотнение пробивкой скважин применяется в просадочных лессовых и насыпных глинистых грунтах при степени их влажности 0,3—0,7.

Опытные работы по глубинному уплотнению пробивкой скважин выполняются перед началом производства работ с целью уточнения: расстояния между скважинами; расхода грунта для заполнения скважин; минимально допустимой степени плотности грунта в уплотняемом массиве; технологии производства работ. Опытное уплотнение производится отдельными скважинами на глубину не менее 15 диаметров пробивного снаряда с закладкой контрольного шурфа для отбора проб на влажность и плотность грунта.

Производство работ по глубинному уплотнению просадочных грунтов пробивкой скважин включает: подготовку котлована для уплотнения, пробивку скважин, заполнение скважин грунтовым материалом и пооперационный контроль качества выполненных работ.

Котлованы для глубинного уплотнения пробивкой скважин разрабатываются по всей площади здания или отдельными участками с учетом последующего удаления или доуплотнения буферного слоя. Во всех случаях должен полностью срезаться почвенно-растительный слой грунта, содержащий более 0,05 органических остатков.

Пробивку скважин, как правило, осуществляют при природной влажности грунта. Если влажность грунтов значительно ниже оптимальной, при пробивке скважин подливают воду, необходимое количество которой подбирается опытным путем. При наличии переувлажненных грунтов для проходки скважин применяют ударный снаряд с наконечником меньшего диаметра с соответствующим уменьшением расстояния между скважинами. В случаях, когда переувлажненный грунт залегает линзами непосредственно с поверхности, производят замену его грунтом оптимальной влажности и пробивку скважин ведут через насыпной слой. При этом перед устройством фундаментов верхнюю часть уплотненного грунта доуплотняют тяжелыми трамбовками на глубину не менее 2м.

При пробивке скважин положение мачты должно быть вертикальным. Скважины пробивают через одну. Пропущенные скважины пробивают после полного заполнения предыдущих грунтовым материалом. Обычно при глубинном уплотнении станки ударно-канатного бурения работают попарно с таким расчетом, что один станок пробивает скважины, а другой уплотняет засыпаемый в них грунт.

Засыпка верхней части скважин, а также по всей их глубине в случае применения обычного глубинного уплотнения выполняется местным лессовым или глинистым грунтом с влажностью, близкой к оптимальной. Отклонение влажности засыпаемого в скважины глинистого грунта от оптимальной допускается не более чем на +0,02 или —0,06.

Для засыпки грунтового материала в скважины обычно используют малогабаритные бульдозеры (например, ДТ-54), оборудованные совками-дозаторами с таким расчетом, чтобы вместимость их составила 0,25—0,3 м3. Грунтовый материал в скважины засыпают при поднятом ударном снаряде.

При пооперационном контроле за качеством работ по пробивке скважин проверяются их диаметр, глубина и расстояние между скважинами поверху. В том случае, если получившиеся расстояния между скважинами превышают заданные в проекте более чем на 20—25%, проходят дополнительные скважины наконечником меньшего диаметра (210—250 мм). При заполнении скважин грунтовым материалом контролируются объем грунта в каждой отсыпаемой порции, влажность отсыпаемого глинистого грунта, однородность его состава на основе визуального осмотра, число ударов трамбующего снаряда для уплотнения каждой порции грунта. В необходимых случаях после завершения работ определяются плотность сухого грунта и его влажность путем проходки шурфов или радиометрических скважин.

Уплотнение подводными и глубинными взрывамизаключается в одновременном взрывании в водной или грунтовой среде установленных по определенной сетке на некоторой глубине от поверхности зарядов взрывчатого вещества (ВВ), под воздействием которых происходит разрушение существующей структуры грунта и его дополнительное уплотнение. При этом с целью снижения прочности маловлажных грунтов до минимального значения и создания наиболее благоприятных условий для разрушения существующей структуры и уплотнения грунта до взрывов производят предварительное его замачивание.

При уплотнении подводными взрывами заряды ВВ взрываются в водной среде. Слой воды, расположенный под зарядами, обеспечивает равномерную передачу взрывного воздействия на грунт. Столб воды, находящийся выше ВВ, служит для гашения энергии взрыва, направленной вверх. В процессе глубинных взрывов пригрузку создает верхний слой грунта, в связи с чем заряды ВВ располагаются на достаточной глубине.

Уплотнение подводными взрывами (см. рис.9, а) выполняется в котлованах с высотой столба воды не менее 1,3—1,5 м с таким расчетом, чтобы толщина воды над зарядами была не менее 1 м, ниже — равнялась 0,3—0,4 м. Заряды ВВ массой 0,5—1,5 кг устанавливаются по сетке через 0,6—1,2 м. В результате подводного взрыва происходит уплотнение под влиянием как взрывного воздействия, так и собственного веса грунта с понижением уплотненной поверхности на 0,3— 0,8 м и образованием по ее периметру трещины-уступа. Максимальное значение плотности сухого грунта при уплотнении подводными взрывами наблюдается на глубине 0,2—0,3 м от поверхности, а ниже — уменьшается до природной. Глубина уплотнения подводными взрывами в зависимости от грунтовых условий, величины зарядов обычно составляет 1—4 м.

Уплотнение глубинными взрывами (см. рис.9, б) также производится в котлованах глубиной 0,3—1 м. Маловлажные грунты обычно предварительно замачивают через дренажные скважины, что снижает продолжительность замачивания, расход воды и растекание ее в стороны. Заряды ВВ массой 5—12 кг устанавливаются на глубине 3—12 м и в скважинах, расположенных на расстоянии 4-10 м одна от другой. При глубинном взрыве происходит уплотнение грунта в нижней части массива с понижением уплотненной поверхности на 0,5—2,5 м и образованием по ее периметру трещин с уступами. Толщина верхнего недостаточно уплотненного слоя грунта в зависимости от его вида изменяется от 2—3 до 5—6 м.

Уплотнение подводными взрывами применяется в просадочных лессовых грунтах с I типом грунтовых условий по просадочности, рыхлых песчаных и глинистых грунтах, в том числе намывных и насыпных, а глубинными взрывами — в просадочных лессовых грунтах с II типом грунтовых условий по просадочности, в рыхлых песчаных, супесчаных грунтах, главным образом намывных под воду. Наибольшая эффективность достигается при уплотнении взрывами песчаных грунтов, супесей, а также лессовидных суглинков с плотностью сухого грунта до 1,45 т/м3 и числом пластичности до 0,14. В плотных глинистых грунтах с большим содержанием глинистых частиц прочность оказывается достаточно высокой, поэтому такие грунты при взрывном воздействии полностью не разрушаются, в результате чего могут образоваться камуфлетные полости, не заполненные грунтом.

При уплотнении грунтов подводными и глубинными взрывами необходимо учитывать возникновение опасных зон, влияние на эффективность уплотнения степени влажности грунтов, консолидацию по мере снижения влажности уплотненных грунтов и другие факторы. Опасные зоны по действию воздушной волны и колебаниям грунтового массива определяются в основном массой одновременно взрываемого заряда и обычно распространяются на расстояние 30—60 м. Наибольшая эффективность уплотнения взрывами достигается при степени влажности грунтов 0,7—0,8. При такой влажности прочностные характеристики снижаются до минимальных величин, и в грунте сохраняются заполненные воздухом поры, способствующие интенсивному уплотнению грунта в процессе взрывов и после них.

Качество уплотнения грунтов поверхностными и глубинными взрывами определяется по общей величине осадки поверхности, а также определением плотности сухого уплотненного грунта радиоизотопными методами, методом режущего кольца и др.

Дата добавления: 2016-05-25; просмотров: 4259;