Разобщение двигателя и трансмиссии при торможении происходит и кинематически, когда скорость автомобиля снижается, что не позволяет двигателю остановиться.

Гидромуфты не получили широкого применения в первую очередь потому, что при их установке снижается топливная экономичность автомобиля, Причиной чего является неизбежное проскальзывание при передаче мощности, которая расходуется на нагрев жидкости. При передаче максимальной мощности потери на проскальзывание составляют 1—3 %. Второй причиной, препятствовавшей широкому применению гидромуфт, являлось увеличение сложности изготовления, металлоемкости и стоимости трансмиссии.

Электромагнитные сцепления являются одним из видов сцеплений с автоматическим управлением. При установке на автомобиль сцепления с автоматическим управлением педаль сцепления обычно отсутствует, поэтому такие автомобили называют автомобилями с двухпедальным управлением.

Конструкции механизмов сцеплений, применяемых при автоматическом управлении, могут быть различными, а автоматизация управления достигается при использовании вакуумного, пневматического, гидравлического, электрического или комбинированного привода.

Сцепление с автоматическим управлением должно обеспечивать: автоматическое выключение на режиме холостого хода двигателя; быстрое выключение при переключении передач; плавность и различную скорость включения при трогании и переключении передач; пуск двигателя буксированием и торможение двигателем.

Для выполнения перечисленных функций некоторые конструкции автоматических сцеплений имеют два автономных механизма, объединенных в. одном агрегате: сцепление трогания (обычно центробежное) и сцепление переключения передач, обеспечивающее разъединение двигателя и трансмиссии. Однако при этом усложняется конструкция, и значительно увеличивается стоимость. Массового применения на автомобилях такие сцепления не получили. Достоинством электромагнитных сцеплений является сравнительная простота автоматизации управления. Особенностью сцепления этого типа является совмещение выполнения двух функций (трогания и переключения передач) одним механизмом. Конструктивно они выполняются как фрикционные сцепления с электромагнитным созданием нажимного усилия или как электромагнитные — порошковые.

Благодаря достижениям микроэлектроники решение проблемы автоматического управления обычными фрикционными сцеплениями обрело реальную базу, потому что именно электроника способна сформировать все необходимые режимы работы фрикционного сцепления:

· принудительное выключение на период переключения передач и при снижении частоты вращения коленчатого вала до уровня, соответствующего режиму холостого хода двигателя;

· принудительную блокировку, гарантирующую его работу без пробуксовки, после того как в процессе разгона автомобиля отпадает надобность в получении разности частот вращения коленчатого вала двигателя и ведущего вала коробки передач;

· регулирование момента трения по заданным законам во время разгона автомобиля с целью наименьшего буксования при одновременном сохранении высоких тягово-скоростных качеств автомобиля.

Первые два режима реализуются достаточно простыми средствами, поскольку для них необходимо только выработать команды либо полного включения, либо полного выключения сцепления. Последний режим, особенно с учетом того, что регулирование момента трения должно выполняться по законам, предусматривающим оптимальную работу сцепления при самых разнообразных условиях движения автомобиля, осуществить гораздо труднее. Но электронике это по силам, поскольку она может фотографически точно воспроизвести самые эффективные варианты действий водителя при обычном (неавтоматическом) управлении сцеплением.

Автоматическое сцепление английской фирмы "Аутомотив Продукте" (АР) позволяет использовать только две педали управления автомобилем с механической коробкой передач. Эта конструкция основана на старой концепции, возрожденной с помощью электроники. Идея простая: сцепление отключается, как только водитель берется за рычаг переключения передач, и включается снова, когда осуществлен переход на очередную ступень.

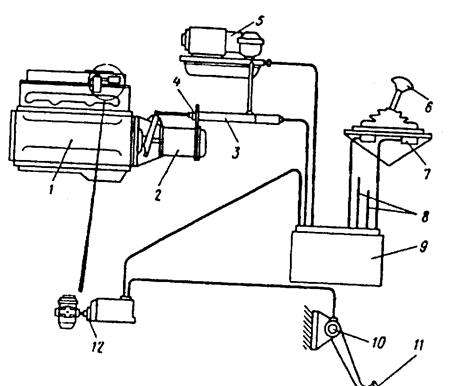

В предложенной фирмой АР системе сцепления (рис.6) имеется гидравлический привод высокого давления, который связан с управлением дроссельной заслонкой во время переключения передач с помощью шагового электродвигателя.

В результате частота вращения коленчатого вала может быть оптимизирована для каждого переключения ступеней, что устраняет участие в этом человека и риск возможного перегрева механизма, рывков и потери скорости автомобиля. Микропроцессор получает информацию от выключателей 7, связанных с рычагом переключения передач, и приводит в действие гидропривод сцепления.

|

| Рис.6. Электрогидравлическая схема автоматического сцепления: 1 — двигатель; 2 — механическая коробка передач; 3 — датчик хода штока рабочего цилиндра; 4 — рабочий цилиндр; 5 — гидравлический блок питания; 6 — рычаг переключения передач; 7 — выключатель; 8 — выводы к датчикам частоты вращения коленчатого вала и включенной передачи; 9 — ЭБУ; 10 — датчик положения педали подачи топлива; 11 — педаль подачи топлива; 12 — электродвигатель регулятора положения дроссельной заслонки |

Крутящий момент, передаваемый сцеплением, определяет специальное нагрузочное устройство, которое выдает сигнал только тогда, когда передача включается или выключается, а не во время перемещения рычага 6 по направлению к той ступени, которая уже включена. Это предотвращает неожиданное выключение сцепления, когда рука водителя лежит на рычаге в ожидании следующего переключения. Выключатель реагирует только на перемещение рычага вперед и назад и не воспринимает легкие толчки.

Информации о частоте вращения коленчатого вала и включенной ступени вводится в электронный модуль. Датчик включенной ступени также позволяет предотвратить трогание автомобиля с места на любой передаче, кроме первой или второй. Другие датчики выдают информацию о положении педали подачи топлива 11 и ходе штока рабочего цилиндра 4 привода сцепления (датчики 10 и 3 соответственно).

Рабочий цилиндр 4 приводится в действие гидравлическим блоком питания 5, состоящим из электронасоса и запасного бачка для жидкости под давлением 0,4МПа. В этом случае отпадает необходимость в главном цилиндре.

Системы автоматического управлении сцеплением, реагирующие на частоту вращения коленчатого вала, формируются по иным принципам (в том числе системы с коррекцией положений педали подачи топлива и разности частот вращения ведущего и ведомого элементов сцепления).

Для них характерно минимальное число клапанов или других управляющих механических, гидравлических или электромагнитных устройств. Но формирование законов автоматического регулирования момента, передаваемого сцеплением, а также принудительного включения и выключения последнего осуществляется электронным блоком, по этой причине достаточно сложным.

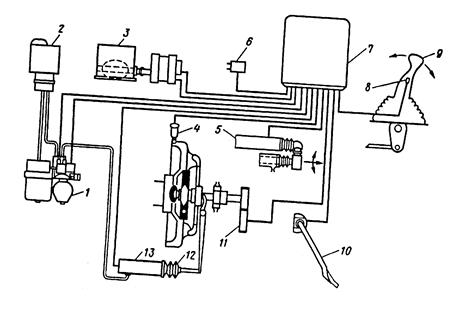

Пример — электронно-гидравлическая система АСТ8 (рис.7), разработанная фирмой АР. В качестве источника энергии для действия привода сцеплении используется гидравлический блок 1, и состав которого входят резервуар 2 гидросистемы, гидронасос с электродвигателем, гидроаккумулятор, электромагнитный клапан регулирования давления жидкости в исполнительном гидроцилиндре 13 привода рычага 12 сцепления. В этом гидроцилиндре находится датчик 11 положения его штока, который выполняет функции элемента обратной связи (по положению органа привода сцепления).

|

| Рис.7. Система автоматического управления сцеплением АСТS. |

Управление электромагнитным клапаном регулирования давления обеспечивается по командам, поступающим к нему от электронного (микропроцессорного) блока автоматики 7. Этот блок, в свою очередь, работает как по сигналам датчика положения штока гидроцилиндра 13, так и от датчиков 4, 11, 10, 5 (соответственно частот вращения коленчатого вала двигателя и ведущего вала коробки передач, положения педали подачи топлива, контроля включения передач) и выключателя 8, расположенного в рукоятке 9 рычага переключения передач.

В системе АСТS вместо механического привода дроссельной заслонки карбюратора применен привод электромеханический, содержащий электродвигатель 3 постоянного тока. Управляет этим электродвигателем электронный блок 7, обратную связь обеспечивает электрический датчик 6 положения дроссельной заслонки.

Такой привод дроссельной заслонки в сочетании с датчиком частоты вращения коленчатого вала двигателя и ведущего вала коробки передач придал новое качество системе управления автомобилем: водитель получил возможность переключать передачи без изменения положения педали подачи топлива. Это означает, что процесс переключения передач сводится только к переводу рычага в желаемое положение. Необходимые в течение процесса включение и выключение сцепления, изменение подачи топлива происходят автоматически. Дело в том, что после перевода рычага в новое положение система управления сопоставляет сигналы, получаемые от датчиков частот вращения коленчатого вала двигателя и ведущего вала коробки передач, и в соответствии с ними вырабатывает такие сигналы управления электродвигателем привода дроссельной заслонки и темпом включения сцепления, которые обеспечивают оптимальный режим нагружения трансмиссии автомобиля.

Таким образом, система АСТS обладает достаточно широкими функциональными возможностями, что в определенной мере приближает достигаемый при ее помощи комфорт управления к полностью автоматическим трансмиссиям. Хотя она по своему устройству гораздо проще, однако и эта, и ей подобные системы тоже заметно удорожают и усложняют автомобиль.

Поэтому их, по всей видимости, будут устанавливать лишь на дорогие модификации автомобилей малого класса и автомобили среднею класса. Тем более что сейчас уже есть системы автоматического управлении сцеплением, не требующие оборудования автомобиля дополнительным источником энергии и способные работать в комплексе с бензиновыми и дизельными двигателями (в том числе турбонаддувными). Это системы с электромеханическим приводом сцепления.

Типичный пример — систем, ЕКS, разработанная фирмой "Сакс" (Германия), для установки на грузовых автомобилях "Мерседес-Бенц".

Ее особенность состоит в том, что в составе исполнительного устройства применен реверсивный приводной электродвигатель постоянного тока и сочетании с мощной компенсирующей пружиной, действие которой направлено на выключение сцепления, т.е. противоположно усилию нажимном пружины сцепления.

Электродвигатель при его работе нагружается только разностью этих усилий, что позволяет иметь сравнительно небольшую его мощность (~50 Вт). При этом он обеспечивает быстрое выключение сцепления, поскольку операция выполняется под воздействием компенсирующей пружины, а не электродвигателя, обладающего значительной инерционностью в работе.

Система ЕКS относится к числу многопараметрических систем автоматического управления. Формируемые ею законы регулирования крутящего момента, передаваемого сцеплением, вырабатываются на основе сигналов датчиков частоты вращения коленчатого вала двигателя и ведущего вала коробки передач, скорости автомобиля, положения педали подачи топлива, а также положения выключателя в рычаге переключения передач и датчика в самой коробке передач, сигнализирующего об их включении. Электронный блок сравнивает частоты вращения обоих валов и определяет разность частот вращения ведущего и ведомого элементов сцепления, которая и служит одним из параметров управления режимом включения сцепления в процессе разгона автомобиля.

Лекция 11, 12.

Дата добавления: 2016-05-25; просмотров: 983;