Назначение и типы сцеплений.

Принцип работы фрикционного сцепления

Назначение сцепления — разъединять двигатель и коробку передач во время переключения передач и вновь плавно соединять их,не допуская резкого приложения нагрузки, а также обеспечивать плавное трогание автомобиля с места и его остановку без остановки двигателя. При резком торможении без выключения сцепления оно, пробуксовывая, предохраняет трансмиссию от перегрузки инерционным моментом. Во включенном состоянии сцепление должно надежно соединять двигатель с трансмиссией, не пробуксовывая. Подавляющее большинство сцеплений, применяемых на отечественных автомобилях, относится к фрикционным сухим дисковым сцеплениям, в которых используют силы трения сухих поверхностей.

По числу ведомых дисков сцепления делят на одно- и двухдисковые. Однодисковые сцепления получили наибольшее распространение благодаря простоте конструкции, надежности, «чистоте» выключения и плавности включения, а также удобству при эксплуатации и ремонте. Двухдисковые сцепления применяют в тех случаях, когда необходимо передать большой крутящий момент.

Сцепление состоит из ведущей и ведомой частей, нажимного механизма и механизма выключения. Детали ведущей части сцепления воспринимают от маховика крутящий момент двигателя, а детали ведомой части передают этот момент ведущему валу коробки передач. Нажимной механизм обеспечивает плотное прижатие ведущей и ведомой частей сцепления для создания необходимого момента трения. Механизм выключения служит для управления сцеплением. Привод сцепления может быть механическим или гидравлическим. Для облегчения выключения сцепления в некоторых конструкциях применяют пневматический усилитель привода.

|

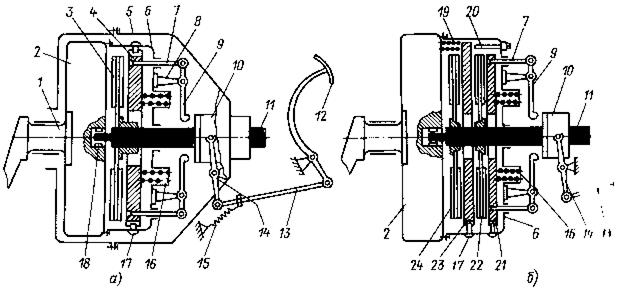

| Рис.2. Сцепление: а – однодисковое; б – двудисковое; 1 – коленчатый вал двигателя; 2 – маховик; 3 – ведомый диск с фрикционными накладками; 4 – нажимной диск; 5 – картер сцепления; 6 – кожух сцепления; 7 – оттяжной палец; 8 – опора оттяжного рычага; 9 – оттяжной рычаг; 10 – муфта выключения сцепления; 11 – ведущий вал коробки передач; 12 – педаль; 13 – тяга; 14 – вилка выключения; 15 – оттяжная пружина; 16 – нажимная пружина; 17 – направляющий палец; 18 – роликоподшипник; 19 – отжимная пружина промежуточного диска; 20 – регулировочный болт промежуточного диска; 21 - нажимной ведущий диск; 22 – задний ведомый диск; 23 – промежуточный ведущий диск; 24 – передний ведомый диск. |

Ведущая часть однодискового сцепления (рис.2а) имеет маховик 2 с обработанной резанием торцовой поверхностью, нажимной диск 4, кожух 6 сцепления и направляющие пальцы 17. Ведомая часть однодискового сцепления имеет ведомый диск 3 с фрикционными накладками из прессованного асбеста или медно-асбестовой плетенки и ведущий вал 11 коробки передач. Нажимной механизм образуют нажимные пружины 16, установленные в кожухе. В состав механизма выключения сцепления входят оттяжные пальцы 7, опоры 8 оттяжных рычагов, оттяжные рычаги 9, муфта 10 выключения сцепления, педаль 12, тяга 13 педали, вилка 14 выключения, оттяжная пружина 15. Все детали сцепления помещены внутри картера маховика и картера 5 сцепления.

При включенном сцеплении крутящий момент от коленчатого вала 1 через маховик 2 и нажимной диск 4 благодаря трению передается зажатому между ними ведомому диску 3, ступица которого имеет шлицевое соединение с ведущим валом 11 коробки передач. Для выключения сцепления нажимают на педаль 12, которая через тягу 13, вилку 14 и муфту 10, а также рычаги 9 и пальцы 7 отводит назад нажимной диск 4. При этом пружины 16 сжимаются и освобождают ведомый диск 3, по обеим сторонамкоторого образуются зазоры. При плавном отпускании педали 12 пружины 16 возвращают все детали механизма выключения в исходное положение, т. е. пружины 16 постепенно прижимают нажимной диск 4 к ведомому диску 3, а последний — к поверхности маховика 2.

В двухдисковом сцеплении (рис. 2б)ведущая часть состоит из маховика и двух дисков 21 и 23, а ведомая — из двух дисков 22 и 24. Для обеспечения необходимых зазоров между ведущими и ведомыми дисками в выключенном состоянии (т.е. для «чистоты» выключения) служат отжимная пружина 19 и регулировочный болт 20 промежуточного диска. Нажимные пружины могут быть цилиндрическими или диафрагменными. Цилиндрические пружины равномерно располагают по периферии диска, а диафрагменную пружины устанавливают одну.

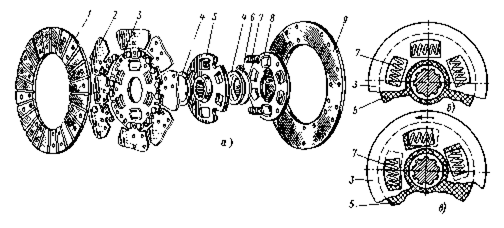

Для облегчения управления сцеплением и повышения плавности его включения применяют гидравлический привод. Плавность включения обеспечивают также пружинящие ведомые диски. С одной стороны диска 3 к её секциям прикрепляют накладку 1 (рис.3) пластинчатыми пружинами 2, изогнутыми вперед, а с другой стороны диска 3 устанавливают накладку 9 с помощью таких же пружин, изогнутых назад. Это обеспечивает в свободном состоянии зазор между накладками, равный 1—2 мм. Пружинящие свойства ведомого диска могут быть также усилены установкой под одну из накладок плоских пружин. Уменьшение зазора между накладками в процессе включения сцепления обеспечивает плавное соприкосновения трущихся поверхностей и возрастания силы трения.

|

| Рис.3. Гаситель крутильных колебаний: а – детали гасителя; б – нерабочее положение; в – рабочее положение; 1 и 9 – накладки диска; 2 – пластинчатая пружина; 3 – ведомый диск; 4 – фрикционные шайбы; 5 – ступица ведомого диска; 6 – регулировочная шайба; 7 – пружина; 8 – пластина гасителя. |

Для предохранения валов трансмиссии от крутильных колебаний ставят гаситель крутильных колебаний (демпфер), увеличивающий плавность включения сцепления и повышающий долговечность деталей трансмиссии, Пружины 7 гасителя крутильных колебаний обеспечивают упругую связь ведомого диска 3 сцепления с его ступицей 5. Подбором шайб 6 регулируют силу сжатия ведомого диска 3, пластины 8 гасителя, ступицы 5 и фрикционных (паронитовых) шайб 4.

При отсутствии передачи крутящего момента вырезы фланца ступицы 5 (рис.3)и ведомого диска 3, в которых расположены пружины 7, совпадают. Передача крутящего момента (рис.3) от диска 3 к ступице 5 осуществляется с помощью пружины 7. При этом диск 3 проворачивается на некоторый угол по отношению к фланцу ступицы 5, и в дисках гасителя возникает трение. Предельное угловое смещение дисков ограничено размером вырезов во фланце ступицы 5 под упорные пальцы, соединяющие диск 3 и пластину 8, Все придающиеся части сцепления балансируют.

На легковых автомобилях в большинстве случаев применяются фрикционные сухие однодисковые (по числу ведомых дисков) постоянно замкнутые сцепления с пружинным нажимным устройством и гасителем крутильных колебаний, расположенным в ведомом диске. Нажимные пружины устанавливаются, как правило, центральные диафрагменные (тарельчатые).

По способу действия сцепления подразделяются на: неавтоматические и автоматические. При этом автоматическими могут быть или само сцепление (центробежное) исходя из принципа его работы, или система управления, обеспечивающая работу неавтоматического сцепления по требуемому алгоритму без вмешательства водителя.

На автомобилях ВАЗ установлено сцепление однодисковое, сухое, с центральной диафрагменной пружиной, с гидравлическим или механическим приводом. Сцепление имеет один ведомый диск, а ведущие и ведомые его части прижимаются друг к другу центральной пружиной. Крутящий момент от двигателя сцепление передает за счет сил сухого трения. Усилие от педали к вилке выключения сцепления передается через жидкость или при помощи троса.

Кроме указанных конструкций, в трансмиссиях легковых автомобилей устанавливаются также сцепления других типов.

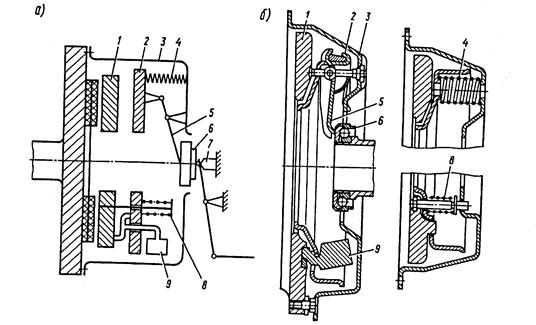

В центробежных сцеплениях давление на нажимной диск создается центробежными грузиками. Центробежные сцепления нормально разомкнутые, т. е. при малой угловой скорости коленчатого вала, а также при неработающем двигателе сцепление выключено. В выключенном состоянии сцепления реактивный диск 2 (рис. 4) зафиксирован в осевом направлении в положении, показанном на схеме. Фиксация обусловлена тем, что этот диск удерживается рычагами 5 выключения, концы которых упираются в подшипник муфты 6 выключения. Перемещению вправо самого подшипника вместе с нажимной муфтой препятствует упор 7 (на рис. 4). Нажимной диск 1 отжимными пружинами 8 подтягивается к реактивному диску 2, что обеспечивает необходимый зазор между ведущими и ведомыми элементами сцепления.

|

| Рис.4. Центробежное сцепление: а – схема; б – устройство. |

По мере увеличения угловой скорости коленчатого вала двигателя центробежные грузики 9 под действием центробежных сил расходятся и, упираясь пятками в нажимной 1 и реактивный 2 диски, заставляют нажимной диск перемещаться влево, создавая при этом давление на ведомый диск. При небольшой деформации пружин 4, что происходит даже при малом увеличении угловой скорости, рычаги выключения 5 поворачиваются на опорах, и между концами рычагов и подшипником муфты выключения 6 образуется необходимый зазор.

При торможении автомобиля до полной остановки сцепление автоматически выключается, не позволяя двигателю остановиться. Для переключения передач необходимо принудительно выключать сцепление при помощи педали. Для торможения двигателем при малых скоростях движения (например, на спуске), а также для пуска двигателя буксированием автомобиля необходимо отодвинуть упор 7, для чего предназначен специальный привод (с места водителя). В этом случае сцепление включается под действием пружин 4, которые упираются в картер 3, и становится постоянно замкнутым.

Центробежное сцепление автоматизирует управление лишь частично. В некоторых конструкциях автоматических сцеплений центробежное сцепление применяется в качестве одного из его элементов.

Для получения плавного разгона и улучшения динамических качеств транспортных машин в трансмиссиях иногда применяются гидравлические агрегаты, например гидравлические муфты.

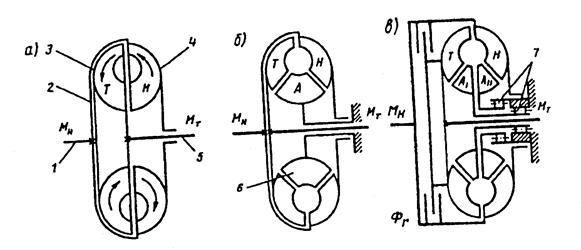

Устройство гидравлической муфты показано на рис 5. К фланцу у ведущего вала (например, коленчатого вала двигателя) прикреплен кожух 2, с которым жестко связано лопаточное колесо 4, называемое насосом. С ведомым валом 5 соединено второе лопаточное колесо 3, называемое турбиной. Насос и турбина выполнены с радиальным расположением лопаток. Гидравлическая муфта заполняется на 85—90 % полного объема специальной жидкостью (например, маловязким минеральным маслом).

Если при неподвижном ведомом вале 5 ведущий вал 1 с насосом 4 начнет вращаться, то жидкость, заполняющая насос, также будет вращаться вместе с насосом и одновременно под действием центробежной силы будет перетекать от внутреннего края лопаток к наружному, как показано стрелками на рис 5.При перетекании жидкости от внутреннего края лопаток насоса к наружному абсолютная скорость движения жидкости увеличивается, возрастает и ее кинетическая энергия.

Попадая на лопатки турбины, жидкость движется от наружного края лопаток к внутреннему. Скорость движения жидкости уменьшается, часть кинетической энергии жидкости переходит на лопатки турбины, вследствие чего при некоторой частоте вращения насоса турбина начинает вращаться в направлении вращения насоса. Таким образом, крутящий момент от вала насоса будет передаваться к валу турбины. При малой частоте вращения произойдет значительное отставание вращения турбины от вращения насоса, или так называемое проскальзывание. По мере увеличения частоты вращения проскальзывание уменьшается, а КПД гидравлической муфты возрастает (до 0,97). В гидравлической муфте момент на турбине равен моменту на насосе.

Если между турбиной и насосом установить не вращающееся лопаточное колесо (реактор) 6 (рис. 5б), получится гидротрансформатор, который характеризуется тем, что крутящий момент на турбине Мт может превышать крутящий момент на насосе Мм. Изменение момента на турбине от максимального значения до значения, равного моменту на насосе, происходит автоматически. Однако КПД гидротрансформатора ниже КПД гидромуфты.

Если реактор (один или несколько) установить на муфте 7 свободного хода (рис.5), получится комплексная гидропередача, которая может работать в режиме гидротрансформатора (когда реактор заклинен и не вращается) или в режиме гидромуфты (когда реактор расклинен и свободно вращается), позволяя получить положительные свойства на каждом из режимов.

Для обеспечения механической связи между насосом и турбиной вгидротрансформаторах и комплексных гидропередачах устанавливают блокировочный фрикцион ФГ.

Гидромуфты на автомобиле в качестве самостоятельного агрегата, выполняющего функции сцепления, не используют, так как они не могут обеспечить чистоты выключения. Кроме того, большой момент инерции турбинного колеса не дает возможности безударного переключения передач. Поэтому в тех случаях, когда применялись гидромуфта, последовательно с ней устанавливалось фрикционное сцепление. Фрикционное сцепление служит лишь для переключения передач, а функцию буксования выполняет гидромуфта. Это дает возможность применять во фрикционном сцеплении пружины, обеспечивающие минимальный коэффициент запаса, тем самым облегчая управление им.

|

| Рис.5. Схемы гидродинамических агрегатов: а – гидромуфта; б – гидротрансформатор; в – комплексная передача; 1,5 – соответственно ведущий и ведомый валы; 2 – кожух; 3,4 – соответственно турбинное и насосное колеса; 6 – реактор; 7 – муфта свободного хода. |

При установке на автомобиле гидромуфты:

· увеличивается плавность трогания автомобиля с места;

· устойчивость движения в тяжелых дорожных условиях с малой скоростью при достаточно высокой угловой скорости коленчатого вала двигателя и большом крутящем моменте (за счет проскальзывания гидромуфты);

Дата добавления: 2016-05-25; просмотров: 3271;