Режимы работы двигателя

Основными режимами работы автомобильного двигателя являются пуск двигателя, холостой ход и малые нагрузки, средние нагрузки, полные нагрузки и резкие переходы с малых нагрузок на большие. При пуске двигателя необходима очень богатая смесь (  ), так как частота вращения коленчатого вала мала, топливо плохо испаряется и часть его конденсируется на холодных стенках цилиндра.

), так как частота вращения коленчатого вала мала, топливо плохо испаряется и часть его конденсируется на холодных стенках цилиндра.

Работа двигателя на режимах холостого хода и малой нагрузки возможна при  . Горючая смесь, поступающая в цилиндры двигателя, загрязняется остаточными газами, поэтому обогащение смеси улучшает ее воспламеняемость и способствует устойчивой работе двигателя.

. Горючая смесь, поступающая в цилиндры двигателя, загрязняется остаточными газами, поэтому обогащение смеси улучшает ее воспламеняемость и способствует устойчивой работе двигателя.

Автомобильный двигатель большую часть времени работает на режиме средних нагрузок, т. е. с не полностью открытой дроссельной заслонкой. Для этого режима необходима обедненная смесь с коэффициентом избытка воздуха  (экономичная смесь), обеспечивающая экономичную работу двигателя.

(экономичная смесь), обеспечивающая экономичную работу двигателя.

При резком открытии дроссельной заслонки возможно обеднение горючей смеси, так как увеличивается количество поступающего воздуха. Карбюратор должен иметь устройство, предотвращающее это обеднение. С полной нагрузкой двигатель работает при разгоне автомобиля, движении с максимальной скоростью и преодолении крутых подъемов или тяжелых участков дороги. В этом случае для получения наибольшей мощности двигателя карбюратор должен приготовлять обогащенную смесь с коэффициентом  .

.

Главная дозирующая система и вспомогательные устройства карбюраторов

Современные карбюраторы, применяемые на автомобильных двигателях, имеют главную дозирующую систему и вспомогательные устройства, обеспечивающие приготовление необходимой по составу горючей смеси в зависимости от режима работы двигателя, а также ограничители максимальной частоты вращения коленчатого вала. В настоящеевремя к карбюраторам предъявляют еще одно требование — обеспечение минимальной токсичности отработавших газов, выбрасываемых в атмосферу при работе двигателя.

Главная дозирующая система.Работу двигателя на всех режимах, кроме его работы с малой частотой вращения на режиме холостого хода, обеспечивает главная дозирующая система. Для образования горючей смеси эта система подает наибольшую порцию топлива. При рассмотрении работы простейшего карбюратора было установлено, что с увеличением открытия дроссельной заслонки количество вытекающего из распылителя топлива возрастает быстрее, чем количество воздуха, проходящего через диффузор, т. е. горючая смесь обогащается тем больше, чем больше открывается дроссельная заслонка. Предотвращение обогащения горючей смеси с увеличением открытия дроссельной заслонки называют компенсацией ее состава. В карбюраторах применяют следующие способы компенсации смеси: регулирование разрежения в диффузоре; установка двух жиклеров — главного и компенсационного; пневматическое торможение истечения топлива (эмульсирование топлива в главной дозирующей системе). Последний способ компенсации смеси получил наибольшее распространение в карбюраторах. При любом способе компенсации главная дозирующая система обеспечивает приготовление карбюратором при работе двигателя на средних нагрузках обедненной, т. е. экономичной горючей смеси.

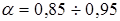

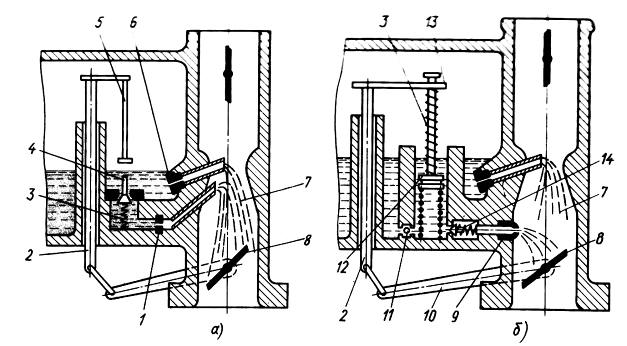

Компенсация горючей смеси пневматическим торможением истечения топлива.Топливо из поплавковой камеры 6 (рис. 2, а) поступает через главный жиклер 7 в колодец 4 и далее через эмульсионную трубку 5 с отверстиями в распылитель 1. Трубка 5 сообщается с воздухом через жиклер 3. При создании разрежения в диффузоре 9 из распылителя начинает фонтанировать топливо, уровеньего в колодце понижается, и открывается верхнее отверстие в эмульсионнойтрубке. Воздух, выходящий из трубки5,смешивается с топливом, и эмульсия подается через распылитель 1 в смесительную камеру карбюратора.

При увеличении открытия дроссельной заслонки возрастает расход топлива из колодца, и в трубке 5 открывается больше воздушных отверстий. Воздух, поступающий в распылитель, уменьшает разрежение у главного жиклера и замедляет (тормозит) истечение из него топлива, что и необходимо для обеднения горючей смеси. Создание экономичной смеси в этом случае возможно лишь при правильном подборе диаметров воздушного 3 и главного 7 (топливного) жиклеров. Такой способ компенсации горючей смеси использован а карбюраторах К-126Б, К-126Г, К-88А и др.

Рис. 2.

Схемы систем и элементов карбюратора:

а — схема системы компенсации смеси пневматическим торможением истечения топлива;

б — схема действия воздушной заслонки;

в — схема системы холостого хода;

1 — распылитель; 2 — воздушная заслонка; 3 — воздушный жиклер;

4 – топливный колодец; 5 – трубка; 6 — поплавковая камера;

7 — главный жиклер; 8 — дроссельная заслонка; 9 — диффузор;

10 —клапан; 11 — пружина; 12 — смесительная камера;

13 — отверстие в поплавковой камере;

14 — топливный жиклер системы холостого хода;

15 — канал системы холостого хода;

16 и 18 –отверстия системы холостого хода; 17 – регулировочный винт

Пусковое устройство.Пуск двигателя, особенно в холодную погоду, затруднен, так как топливо плохо испаряется. Чтобы к моменту рабочей смеси в цилиндре находилось достаточное количество паров топлива, смесь необходимо сильно обогатить. Такое обогащение смеси обеспечивают с помощью воздушной заслонки 2 (рис. 2,б), установленной в воздушном патрубке карбюратора. Воздушной заслонкой управляет водитель из кабины при помощи тяги и кнопки.

При пуске двигателя заслонку прикрывают. В этом случае при вращении коленчатого вала в смесительной камере 12 создается значительное разрежение, и топливо поступает из распылителя 1 карбюратора. При пуске холодного двигателя, когда масло густое, нельзя допускать большую частоту вращения коленчатого вала. Поэтому дроссельную заслонку 8 прикрывают. После пуска двигателя его прогревают при малой частоте вращения и воздушную заслонку постепенно открывают, иначе в двигатель будет поступать очень богатая смесь.

На воздушной заслонке установлен клапан 10, удерживаемый в закрытом положении слабой пружиной 11. При первых вспышках в цилиндрах двигателя, чтобы не было сильного обогащения смеси, клапан под действием давления воздуха открывается. Таким образом, при пуске двигателя через клапан 10 проходит необходимое количество воздуха.

Система холостого хода. Во время работы двигателя на режиме холостого хода (рис. 2,в) топливо поступает через жиклер 14 системы холостого хода, установленный в колодце 4. Если дроссельная заслонка 8 прикрыта, то за ней создается сильное разрежение, и воздух с большой скоростью проходит через узкие щели между заслонкой и стенками патрубка. На выходе из канала 15 системы холостого хода имеются отверстие 18 (ниже дроссельной заслонки) и отверстие 16 (выше этой заслонки). Около отверстия 18 образуется разрежение, передающееся в канал 15 и в колодец 4. К топливу, поступающему в канал 15 из колодца 4, примешивается воздух, проходящий через жиклер 3. Образовавшаяся эмульсия (смесь топлива с мелкими пузырьками воздуха) из канала 15 через отверстие 18 выходит в пространство за дроссельной заслонкой, распыляется и, перемешиваясь с воздухом, образует горючую смесь. Через отверстие 16 в канал 75 и в пространство за дроссельной заслонкой дополнительно поступает воздух, что улучшает смесеобразование.

В случае дальнейшего открытия дроссельной заслонки при переходе на режим малых нагрузок отверстия 16 и 18 оказываются под заслонкой, и эмульсия

поступает из обоих отверстий. Так осуществляется плавный переход с режима холостого хода двигателя на режимы малых и средних нагрузок. Состав смеси можно изменять регулировочным винтом 17. При отвертывании винта возрастает разрежение в канале 15 и увеличивается расход эмульсии из отверстия 18 — смесь обогащается. При завертывании винта 17 смесь обедняется.

Экономайзер.Для получения от двигателя полной мощности необходима обогащенная смесь. Это достигается использованием специального устройства, называемого экономайзером. По способу управления экономайзеры бывают с механическим или пневматическим приводом. Экономайзер может подавать топливо в смесительную камеру карбюратора непосредственно или через главную дозирующую систему. Он включается в работу, как правило, при почти полностью открытой дроссельной заслонке.

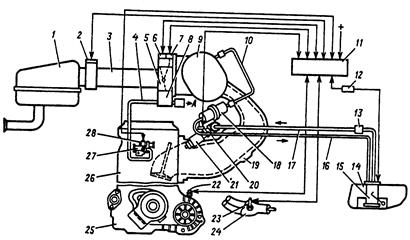

Экономайзер с механическим приводом (рис. 3,а) работает следующим образом. Пока дроссельная заслонка 8 прикрыта, и двигатель работает на режиме средних нагрузок, клапан 4 экономайзера пружиной 3 прижат к седлу и топливо поступает в смесительную камеру 7 только через главный жиклер 6. При переводе двигателя на режим полных нагрузок, что соответствует открытию дроссельной заслонки на 80 — 85% и более, тяга 2, шарнирно соединенная с заслонкой, опускается вниз и через шток 5 открывает клапан 4 экономайзера. В смесительную камеру через жиклер 7 полной мощности начинает подаваться помимо главного жиклера дополнительное количество топлива, и горючая смесь обогащается.

|

| Рис. 3 Схемы вспомогательных (дополнительных) устройств карбюратора а - экономайзера с механическим приводом; б – ускорительного насоса; 1 — жиклер полной мощности; 2 — тяга; 3 — пружина; 4 — клапан экономайзера; 5-шток; 6-главный жиклер; 7 - смесительная камера; 8 -дроссельная заслонка; 9 - жиклер ускорительного насоса; 10 - рычаг; 11 - обратный клапан; 12 - поршень 13 — поводок; 14 — клапан ускорительного насоса. |

Ускорительный насос.Для предотвращения обеднения горючей смеси при резких переходах с режима малых нагрузок на режим максимальных нагрузок карбюраторы оборудованы ускорительными насосами, которые могут быть установлены отдельно или объединены с экономайзерами. В колодце ускорительного насоса установлен поршень 12 (рис. 3,б) со штоком, шарнирно соединенным с поводком 13 тяги 2. При закрытии заслонки тяга, поводок и поршень перемешаются вверх, и в колодец ускорительного насоса через обратный клапан 11 из поплавковой камеры поступает топливо. Ускорительный насос приводится в действие рычагом 10, укрепленным им оси дроссельной заслонки. Прирезком открытии заслонки тяга 2 быстро опускается вниз и сжимает пружину 3 поводком 13. Опускающийся поршень давит на топливо, обратный клапан 11 закрывается, а клапан 14 ускорительногонасоса открывается; топливо впрыскивается через жиклер 9 в смесительную камеру 7 карбюратора. Пружина 3,установленная на штоке поршня, обеспечивает затяжное, а не кратковременное действие ускорительного насоса и предохраняет его привод от механических повреждений.

При плавном открытии дроссельной заслонки топливо перетекает через зазор между стенками колодца и поршня, поэтому впрыскивания топлива изколодца в смесительную камеру не происходит. Перетеканию топлива из колодца ускорительного насоса в поплавковую камеру препятствует обратный клапан 11. Если ускорительный насос не работает, то пружина плотно прижимает клапан 14 к седлу и топливо не поступает в смесительную камеру.

Типы карбюраторов.В зависимости от направления движения воздушного потока и горючей смеси различают карбюраторы с падающим, восходящим или горизонтальным потоками. В большинстве случаев на автомобильных двигателях применяют карбюраторы с падающим потоком, обеспечивающие лучшее наполнение цилиндров горючей смесью и несколько большую мощность двигателя. Улучшение наполнения цилиндров и повышение мощности происходит вследствие более совершенной в этом случае конструкции впускного трубопровода и меньшего сопротивления его движению горючей смеси. Кроме того, воздушный патрубок карбюратора расположен так, что на нем удобно устанавливать воздушный фильтр, легче проводить техническое обслуживание. Проще в этом случае и привод управления карбюратором.

Поплавковые камеры.Если поплавковая камера сообщается с окружающим воздухом, то при изменении сопротивления воздушного фильтра (например, при загрязнении) возрастает разрежение в диффузоре, и горючая смесь значительно обогащается. Такую поплавковую камеру называют несбалансированной. Поплавковые камеры, соединенные каналом с воздушным патрубком, называют сбалансированными (уравновешенными), и их делают герметичными. К ним поступает очищенный воздух, вследствие чего устраняется влияние воздушного фильтра на состав горючей смеси. При нарушении герметичности поплавковой камеры горючая смесь обогащается, что приводит к увеличению расхода топлива и повышению токсичности отработавших газов. Если поплавковая камера несбалансированная, то необходимо внимательно следить за состоянием воздушного фильтра.

На легковых автомобилях нашли широкое применение системы питания с впрыском топлива (бензина) во впускной трубопровод, Такие системы не имеют карбюратора, впрыск бензина обеспечивается специальными форсунками (инжекторами), а управление системой впрыска и работой двигателя - микроЭВМ. По сравнению с карбюраторными двигатели с системой впрыска более сложны, требуют высококвалифицированного обслуживания при эксплуатации, однако они имеют и ряд преимуществ. Системы впрыска топлива позволяют более равномерно определять состав смеси по цилиндрам, что повышает экономичность двигателя. Отсутствие карбюратора уменьшает сопротивление впуска топливной смеси, в результате чего улучшается наполнение цилиндром и соответственно повышается мощность двигателя. Обеспечиваются более точная пропорция воздуха и топлива в составе смеси и корректировка этого состава в зависимости от режима работы двигателя. Достигается уменьшение содержания вредных примесей в отработавших газах.

На автомобилях используются самые разнообразные по конструктивным особенностям системы впрыска: одноточечные с центральным впрыском, многоточечные с распределенным впрыском, непрерывным или прерывистым впрыском и др.

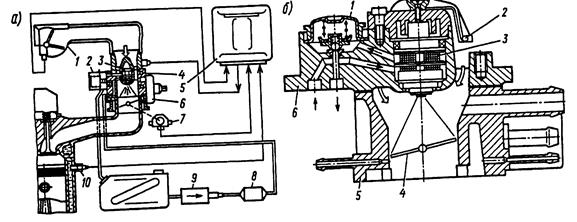

На рис. 4. представлена одна из схем системы впрыска, применяемая на ряде зарубежных и легковых автомобилей ВАЗ. Система подачи топлива включает: топливный бак 14, электробензонасос 15, топливный фильтр 13, подающий 17 и сливной 16 топливопроводы, рампу 20 сфорсунками 21 и регулятором давления топлива 18.

|

| Рис.4. Схема системы впрыска топлива: 1 — воздушный фильтр; 2 — датчик массового расхода воздуха; 3 — шланг впускной трубы; 4 — шланг подвода охлаждающей жидкости; 5 — дроссельный патрубок; 6 — регулятор холостого хода; 7 — датчик положения дроссельной заслонки; 8 — канал подогрева системы холостого хода; 9 — рессивер; 10 — шланг регулятора давления; 11 — электронный блок управления; 12 — реле включения электробензонасоса; 13 — топливный фильтр; 14 — топливный бак; 15 — электробензонасос с датчиком уровня топлива; 16 — сливной топливопровод; 17— подающая магистраль; 18 — регулятор давления; 19 — впускная труба; 20 — рампа форсунок; 21 — форсунка; 22 — датчик скорости; 23 — датчик концентрации кислорода; 24 — газоприемник; 25 — коробка передач; 26 — головка цилиндров; 27 — выпускной патрубок системы охлаждения; 28 — датчик температуры охлаждающей жидкости; А — к подводящей трубе насоса охлаждающей жидкости |

В отличие от карбюраторных двигателей в системе впрыска электробензонасос обеспечивает подачу в систему топлива под более высоким давлением (не менее 0,28 МПа) и может располагаться в самом бензобаке. Электробензонасосы применяют роторного типа к одно- и двухступенчатые. Фильтры в топливной системе используются неразборные с бумажным фильтрующим элементом. Для поддержания постоянного перепада давления между давлением воздуха во впускной трубе и давлением топлива в рампе на ней установлен регулятор давления топлива. Управление работой регулятора осуществляется автоматически в зависимости от положения дроссельной заслонки, соответственно от изменения давления (разрежения) во впускной трубе.

В системах впрыска топлива используют микропроцессорные устройства, управляющие подачей топлива во впускной трубопровод и устанавливающие угол опережения зажигания. Анализ режима работы двигателя осуществляется микроЭВМ, где полученные данные сравниваются с записанными в блоке памяти. На основании сравнения информации, поступившей от двигателя и заложенной в памяти ЭВМ, вырабатывается сигнал на корректировку впрыска смеси в зависимости от режима работы двигателя и установку угла опережения зажигания.

Для определения режима работы двигателя и подачи соответствующей информации в управляющее устройство на отдельных системах двигателя и элементах системы подачи топлива устанавливают специальные датчики. Такие датчики являются преобразователями различных параметров работы двигателя в электрические импульсы.

В блок управления поступает информация о следующих параметрах: положении и частоте вращения коленчатого вала;

Ø массовом расходе воздуха двигателем;

Ø температуре охлаждающей жидкости;

Ø положении дроссельной заслонки;

Ø содержании кислорода в отработавших газах (в системе с обратной связью);

Ø наличии детонации в двигателе;

Ø напряжении в бортовой сети автомобиля;

Ø скорости автомобиля;

Ø запросе на включение кондиционера (если он установлен на автомобиле).

На основе полученной информации блок управляет:

Ø топливоподачей (форсунками и электробензонасосом);

Ø системой зажигания;

Ø регулятором холостого хода;

Ø адсорбером системы улавливания паров бензина (если эта система есть на автомобиле);

Ø вентилятором системы охлаждения двигателя;

Ø муфтой компрессора кондиционера (если он есть на автомобиле);

Ø системой диагностирования.

Блок управления имеет встроенную систему диагностирования. Он может распознавать неполадки в работе системы, предупреждая о них водителя через контрольную лампу "СНЕСК ENGINE". Кроме того, он хранит диагностические коды, указывающие области неисправности, чтобы помочь специалистам в проведении ремонта.

В электронном блоке управления имеется три вида памяти: оперативное запоминающее устройство (ОЗУ); однократно программируемое постоянное запоминающее устройство (ППЗУ), и электрически программируемое запоминающее устройство (ЭПЗУ).

Оперативное запоминающее устройство — это "блокнот" электронного блока управления. Микропроцессор ЭБУ использует его для временного хранения измеряемых параметров для расчетов и промежуточной информации, Микропроцессор может по мере необходимости вносить в него данные или считывать их.

Микросхема ОЗУ смонтирована на печатной плате ЭБУ. Эта память является энергозависимой и требует бесперебойного питания для сохранения. При прекращении подачи питания содержащиеся в ОЗУ диагностические коды неисправностей и расчетные данные стираются.

В ППЗУ находится общая программа, в которой содержится последовательность рабочих команд (алгоритмы управления) и различная калибровочная информация. Эта информация представляет собой данные управления впрыском, зажиганием, холостым ходом, которые зависят от массы автомобиля, типа и мощности двигателя, передаточных отношений трансмиссии и др.

Одними из основных элементов топливной системы являются форсунки 21 и регулятор давления топлива 18. Форсунки 21 с электромагнитным клапаном устанавливают на топливную рампу, по которой к форсункам подводится топливо под давлением 0,28—0,35 МПа. Распылители форсунок входят в отверстия во впускной трубе, а их уплотнение осуществляется резиновыми уплотнительными кольцами.

Система постоянного впрыска топлива "К-Джетроник" фирмы "Бош" имеет простые форсунки без электромагнитного клапана, обеспечивающие непрерывное распыление топлива, поступающего под давлением на тарелки клапанов. Давление топлива (расход) зависит от разрежения во впускном трубопроводе и температуры охлаждающей жидкости. Для обеспечения Необходимого состава топливно-воздушной смеси, в системе впрыска топлива дроссельная заслонка регулирует только количество подаваемого чистого воздуха.

К особенностям системы следует также отнести наличие в схеме накопителя топлива (гидроаккумулятора), предназначенного для поддержания давления в топливной системе при неработающем двигателе (соответственно выключенном бензонасосе) и для исключения паровых пробок в трубопроводах.

Система "КЕ-Джетроник" является развитием системы "К-Джетроник" в части обеспечения более точного дози-рования топлива для улучшения большей экономичности и снижения токсичности отработавших газов. В системе регулятор управляющего давления заменен электрогидравлическим регулятором, встроенным в дозатор-распределитель топлива.

Система впрыска "Л-Джетроник" — многоточечного распределенного (прерывистого) впрыска топлива с электронным управлением. В системе отсутствует дозатор-распределитель с регулятором управляющего давления и гидроаккумулятор. Форсунки впрыска топлива с электромагнитным управлением. Следует отметить, что в системах "К/КЕ-Джетроник" давление, создаваемое топливным электронасосом, 0,45— 0,6 МПа, а в системе "Л-Джетроник" — не превышает 0,25 МПа. Отличается и расходомер воздуха с датчиком температуры засасываемого воздуха: поток воздуха, поступающий в двигатель, воздействует на специальную заслонку, нагруженную спиральной пружиной и отклоняющуюся в зависимости от расхода воздуха.

Для снижения стоимости систем впрыскивания и их упрощения фирма "Бош" выпустила системы с центральным впрыском, которые отличаются от своих противников «К» и «Л» тем, что впрыск в них обеспечивается только одной электромагнитной форсункой во впускной тракт в зоны либо перед дроссельной заслонкой, ли за этой заслонкой. Система известна под названием "Моно-Джетроник" (рис.5). Топливо подается через малогабаритную форсунку непосредственно в горловину насадка-диффузора по аналогии с карбюраторными системами питания. Применение диффузора повышает скорость воздуха у распылителя, обеспечивая этим более качественное приготовление смеси, и позволяет снижать давление подачи до 70—100 кПа, что тоже упрощает систему в целом.

В системе "М", как и в системе "Л", расход топлива предопределяется сигналами, поступающими от различных датчиков в электронный блок управления, но основным из них служит сигнал термоанемометрического расходомера о массовом расходе воздуха. Это повышает быстродействие системы, улучшает ее приспособляемость к неустановившимся (переходным) режимам работы двигателя и снижает потери напора на впуске в цилиндры. Для улучшения работы двигателя на холостом ходу введена отдельная система подачи топлива с выходными отверстиями — по обе стороны от дроссельной заслонки.

|

| Рис.5. Система "Моно-Джетроник": а — схема топливной системы; 1 — измеритель расхода воздуха; 2 — регулятор давления топлива; 3 — форсунка; 4 — устройство для подогрева; 5 — ЭБУ; 6 — устройство для подачи дополнительного воздуха; 7 — управление дроссельной заслонкой; 8 — фильтр топлива; 9 — подкачивающий насос с электроприводом; 10 — датчик температуры охлаждающей жидкости; б — узел центральной форсунки; 1 — регулятор давления топлива; 2 — датчик температуры всасываемого воздуха; 3 — электромагнитная форсунка; 4 — дроссельная заслонка; 5 — корпус дроссельной заслонки; 6 — корпус форсунки и регулятора |

Система "Мотроник" (применяется несколько разновидностей) обеспечивает одновременное управление впрыском топлива и зажиганием. Совместная оптимизация процессов смесеобразования и зажигания обеспечивает улучшение рабочих характеристик двигателя, повышение экономичности, облегчение пуска холодного двигателя и снижение токсичности отработавших газов. Впрыск топлива обеспечивается одной электромагнитной форсункой периодически в полость над дроссельной заслонкой, где топливо смешивается с воздухом. МикроЭВМ рассчитывает требуемое количество впрыскиваемого топлива и момент зажигания в зависимости от положения дроссельной заслонки и частоты вращения коленчатого вала, а также температуры охлаждающей жидкости и всасываемого воздуха. Система способна учитывать износ цилиндро-поршневой группы и изменение атмосферного давления. Системы впрыска топлива и зажигания управляются одним контроллером, который конкретно для каждого типа двигателя. Регулировка детонации позволяет достигнуть оптимальной мощности при малом расходе топлива.

Выпускаемые модифицированные системы «Мотроник» имеют устройства распределения зажигания без подвижных частей, каждый цилиндр в них имеет свою катушку зажигания, управляемую отдельными выходным каскадом контролера.

P.S. Конструкцию и работу ограничителей максимальной частоты вращения коленвала, воздушных фильтров, топливных насосов, впускной и выпускной трубопроводы, устройство для подогрева горючей смеси, глушителей шума, системы выпуска изучить самостоятельно.

Лекция 7.

Дата добавления: 2016-05-25; просмотров: 3627;