Конструктивные особенности и принцип действия

Различных типов паровых котлов

Огнетрубные котлы

Огнетрубными называют такие паровые котлы, в которых продукты сгорания топлива движутся внутри труб, омываемых снаружи водой.

В зависимости от компоновочной схемы огнетрубных котлов различают:

- оборотные огнетрубные котлы, в которых топки и дымогарные трубы размещены параллельно друг другу, а газы в них движутся в противоположных направлениях (рис. 4.а, б);

- пролетные огнетрубные котлы, в которых топка и дымогарные трубы размещены последовательно и газы в них движутся в одном направлении (рис. 4.в).

|

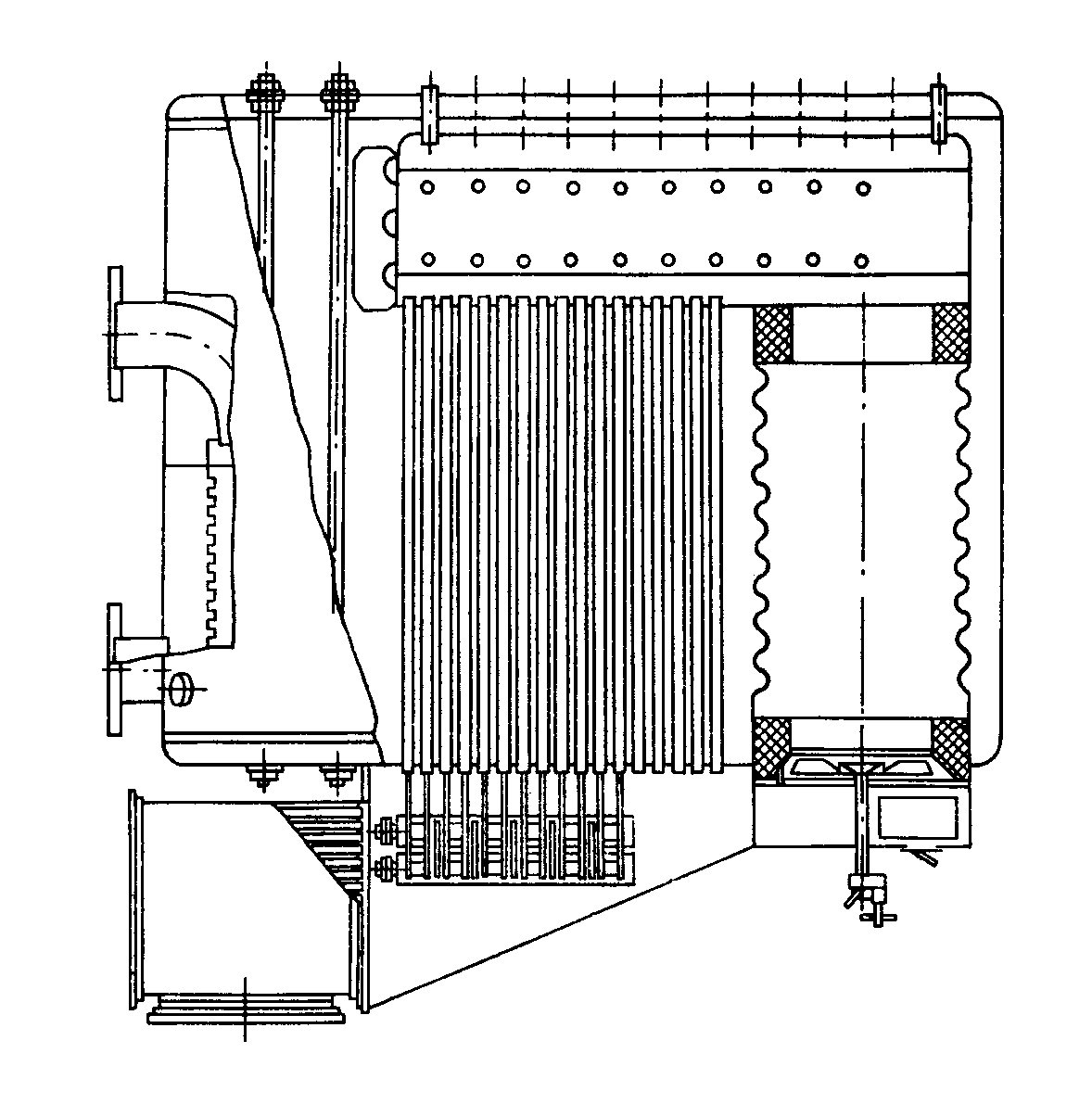

| Рис. 3. Конструкция оборотного огнетрубного котла. 1 – корпус; 2 – заднее днище; 3 – длинные анкерные связи; 4 – потолочные скобы; 5 – короткие анкерные связи; 6 – огневая камера; 7 – огнеупорные кольца; 8 – жаровая труба (камера сгорания); 9 – дымогарные трубы; 10 – воздухонаправляющее устройство; 11 – форсунка; 12 – дымовая коробка; 13 – пароперегреватель; 14 – воздухоподогреватель; 15 – выброс дымовых газов; 16 – переднее днище; 17 – отбор насыщенного пара; 18 – паросборная труба; 19 – отбор насыщенного пара в пароперегреватель; 20 – лаз. |

Конструкция оборотного огнетрубного котла показана на рис. 3. Основные элементы огнетрубного котла размещены внутри корпуса и дымовой коробки. Корпус представляет собой цилиндр с приваренными к нему передним и задним днищами. В переднем днище выполнены отверстия для крепления дымогарных труб, жаровой трубы и длинных анкерных связей, а в заднем – для крепления коротких и длинныханкерных связей.

Жаровая труба (топка) выполняется диаметром 700 ÷ 1200 мм и длиной 1800 ÷ 2500 мм и имеет круглое поперечное сечение. Количество жаровых труб, в зависимости от паропроизводительности котла, может быть от одной до трех. Жаровые трубы огнетрубных котлов работают в тяжелых условиях и имеют, как правило, гофрированную поверхность, обеспечивающую тепловые расширения и самоочистку трубы от накипи. Наиболее напряженные участки жаровой трубы защищаются кольцами из огнеупорного кирпича. В жаровой трубе происходит сгорание топлива, распыливаемого через форсунку, в струе воздуха, подаваемого через воздухонаправляющее устройство – ВНУ, и образование горячих газов.

Огневая камера служит для догорания топлива, не успевшего сгореть в топке, поворота газов и направления их в дымогарные трубы котла. Передняя стенка огневой камеры представляет собой трубную доску, в которой закреплены дымогарные трубы. Как правило, каждая топка (жаровая труба) имеет свою индивидуальную огневую камеру и пучок дымогарных труб.

Дымогарные трубы соединяют огневую коробку с дымовой коробкой и составляют основную часть поверхности нагрева котла. Внутри дымогарных труб проходят горячие продукты сгорания, нагревают стенки труб и передают свое тепло воде, омывающей их с наружной стороны. Дымогарные трубы имеют диаметр 50 ÷ 70 мм при толщине стенок 2,5 ÷ 4,5 мм. Некоторые дымогарные трубы выполняются бóльшим диаметром, с увеличенной толщиной стенки и образуют дополнительные связи, повышающие прочность конструкции огнетрубного котла. Площадь поверхности нагрева огнетрубных котлов составляет от 15 м2 у однотопочных котлов, до 230 м2 − у трехтопочных котлов. На горячих наружных поверхностях стенок дымогарных труб, огневой камеры и жаровой трубы образуются паровые пузырьки, отрываются от стенок поверхностей нагрева, всплывают через толщу воды, и образовавшийся пар собирается в верхней части корпуса парового котла. Часть пара через паросборную трубу поступает в пароперегреватель. Насыщенный пар отбирается на потребители из верхней части корпуса котла, а перегретый пар – из пароперегревателя.

Продукты сгорания, пройдя через дымогарные трубы и отдав часть теплоты на испарение воды, собираются в дымовой коробке, откуда направляются в дымовую трубу. Часто, с целью более полного использования теплоты продуктов сгорания, в дымовой коробке размещают трубную систему пароперегревателя и воздухоподогреватель.

Корпус огнетрубного котла заполняется питательной водой с таким расчетом, чтобы вода покрывала все поверхности нагрева и огневую камеру с учетом возможных кренов и дифферентов судна. Расход воды, испарившейся в котле, восполняется подачей свежей питательной воды в корпус котла.

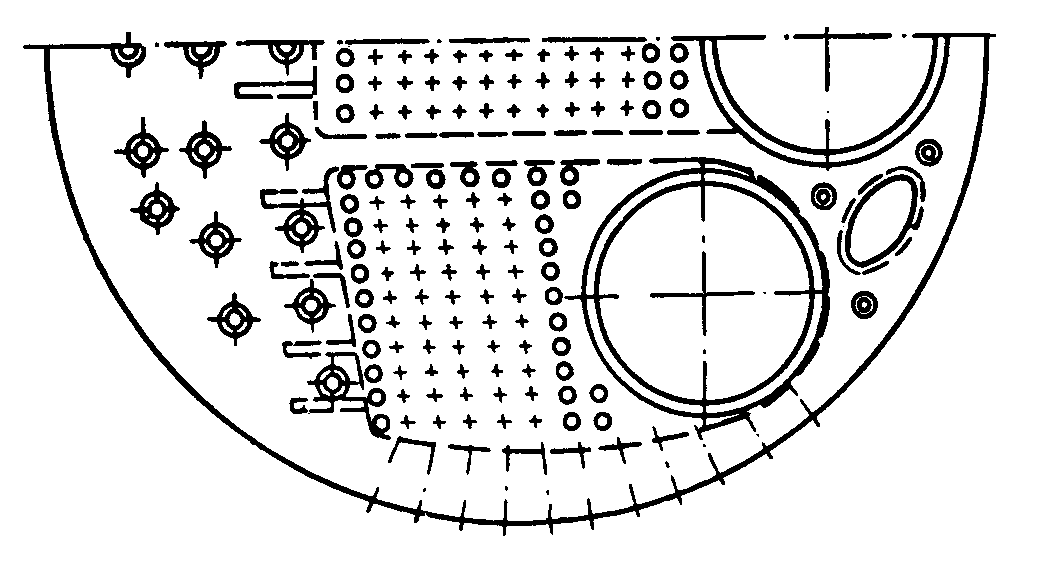

|

| Рис. 4. Компоновочные схемы огнетрубных паровых котлов: а − оборотный огнетрубный котел; б − вертикальный огнетрубный котел с горизонтальными трубами; в − вертикальный огнетрубный котел с вертикальными трубами. |

Кроме рассмотренной выше конструкции оборотного котла существуют другие типы огнетрубных котлов. Наиболее распространенные компоновочные схемы огнетрубных котлов показаны на рис. 4.

Вертикальный огнетрубный котел с горизонтальными трубами (рис. 4.б) имеет цилиндрический вертикальный корпус. Прямые дымогарные трубы расположены горизонтально. В огневой камере предусмотрены съемные щитки, упрощающие чистку поверхностей нагрева.

Вертикальный огнетрубный котел с вертикальными трубами (рис. 4.в) широко распространен в качестве вспомогательного на судах зарубежной и отечественной постройки. Котел имеет вертикальный цилиндрический корпус и вертикальные прямые дымогарные трубы, соединяющие топку с дымовой коробкой.

Огнетрубные котлы имеют следующие характеристики:

- паропроизводительность:  = 0,5 ÷ 6,5 т/ч;

= 0,5 ÷ 6,5 т/ч;

- параметры пара:  = 1,5 ÷ 1,8 МПа (15 ÷ 18 кгс/см2);

= 1,5 ÷ 1,8 МПа (15 ÷ 18 кгс/см2);

= 300 ÷ 320 оС;

= 300 ÷ 320 оС;

- КПД: 70 ÷ 75 %.

(при использовании дополнительных хвостовых поверхностей нагрева: водяного экономайзера и воздухоподогревателя, КПД огнетрубного котла можно довести до значения 82 ÷ 83 %).

Огнетрубные котлы обладают следующими преимуществами:

- большой аккумулирующей способностью, благодаря чему давление пара и уровень воды при резких изменениях нагрузки меняются очень незначительно;

- большим относительным водосодержанием: количество воды в котле в несколько раз превышает его часовую производительность, поэтому с момента прекращения питания котла водой до падения уровня воды до нижнего допустимого предела проходит достаточно много времени;

- невысокими требованиями к качеству питательной воды, так как основная поверхность нагрева, образованная дымогарными трубами, омывается газами относительно невысокой температуры 700 ÷ 850оС;

- простотой обслуживания и долговечностью.

К недостаткам огнетрубных котлов можно отнести:

- невозможность получения пара давлением свыше 2 МПа (20 кгс/см2);

- длительную разводку (12 час и более) из-за жесткой конструкции котла и возникающих в процессе разводки значительных напряжениях в конструкционных материалах;

- неорганизованную циркуляцию воды, не позволяющую увеличивать паросъем с 1 м2 поверхности нагрева более чем на 0,007 кг/с и, вследствие этого, низкую паропроизводительность – до 1,8 кг/с;

- большую относительную массу;

- повышенные металлоемкость и трудоемкость изготовления;

- возможность взрыва из-за мгновенного вскипания большой массы воды, находящейся в корпусе котла.

Указанные недостатки послужили причиной того, что огнетрубные котлы в настоящее время не применяются на судах и кораблях в качестве главных, и используются только в качестве вспомогательных котлов.

Дата добавления: 2016-05-25; просмотров: 2061;

− подача питательной воды;

− подача питательной воды;

− подача топлива;

− подача топлива;

− подача воздуха;

− подача воздуха;

− отбор насыщенного пара;

− отбор насыщенного пара;

− выброс дымовых газов;

− выброс дымовых газов;

– зеркало испарения.

– зеркало испарения.