УСТРОЙСТВО И ДЕЙСТВИЕ

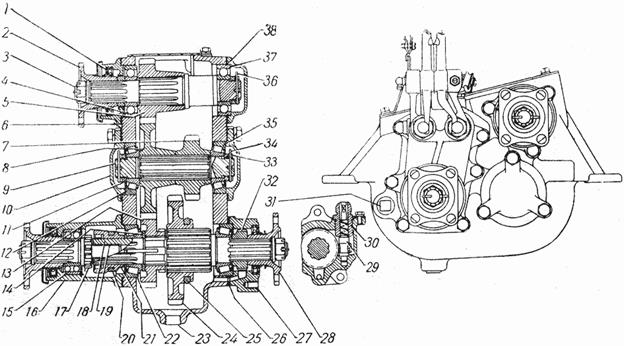

Раздаточная коробка (фиг. 69), установленная за коробкой передач и соединенная с ней промежуточным карданным валом, служит для передачи крутящего момента к заднему и переднему мостам. Имеющаяся в раздаточной коробке понижающая передача позволяет в необходимых случаях увеличивать тяговое усилие на колесах.

Раздаточная коробка имеет две передачи: эксплуатационную передачу постоянного зацепления с передаточным числом 1,15 и понижающую с передаточным числом 2,78.

Шестерни постоянного зацепления имеют косой зуб, что обеспечивает невысокий уровень шума при езде.

Шестерни изготовляются из стали 40Х, цианируются и закаливаются в масле до твердости 48 - 56 по Роквеллу С.

Шестерни на заводе комплектуются парами и подбираются по шуму, контакту и боковому зазору в зацеплении в пределах 0,1 - 0,2 мм.

При выходе из строя какой-либо шестерни замена ее может вызвать некоторое увеличение шума, опасаться чего не следует.

Картер раздаточной коробки чугунный, неразъемный. В его верхней части имеется люк для монтажа, закрываемый штампованной крышкой.

Раздаточная коробка крепится к поперечине рамы в четырех точках на резиновых подушках.

Ведущий вал 3 установлен на двух шариковых подшипниках 4 и 37. По размерам подшипники (30X72) одинаковы с подшипником вторичного вала коробки передач. Ведущая шестерня 5 установлена на шлицах и крепится фланцем 2.

Промежуточный вал 9 с установленными на шлицах шестернями 7 и 8 вращается на двух одинаковых роликовых конических подшипниках 12 и 35.

Внутренние кольца подшипников 12 и 35 и шестерни 7 и 8 крепятся гайками 11 и 33.

Ведомый вал 18 установлен на двух одинаковых роликовых конических подшипниках 22. На его шлицах передвигается шестерня 24 включения заднего моста и понижающей передачи.

Фиг. 69. Раздаточная коробка:

1 - сальник, 2 - фланец кардана к коробке передач, 3 - ведущий вал, 4 - передний подшипник ведущего вала, 5 - шестерня ведущая, 6 - регулировочные прокладки, 7 - шестерня ведущая понижающей передачи, 8 - шестерня промежуточная, 9 - промежуточный вал, 10 - крышка, 11 - гайка, 12 - подшипник промежуточного вала, 13 - шестерня ведомая, 14 - упорная шайба, 15 - подшипник вала привода переднего моста, 16 - картер штоков, 17 - вал привода переднего моста, 18 - ведомый вал, 19 - втулка, 20 - вилка включения переднего моста, 21 - муфта включения переднего моста, 22 - подшипник ведомого вала, 23 - маслоспускная пробка, 24 - шестерня (муфта) включения заднего моста и понижающей передачи, 25 - вилка включения заднего моста и понижающей передачи, 26 - регулировочные прокладки, 27 - задняя крышка, 28 - фланец кардана к заднему мосту, 29 - ведомая шестерня привода спидометра, 30 - штуцер шестерни спидометра, 31 - маслоналивная (контрольная) пробка, 32 - шестерня ведущая привода спидометра, 33 - гайка, 34 - шплинт, 35 - подшипник, 36 - шплинт, 37 - задний подшипник ведущего вала, 38 - стопорное кольцо.

В нейтральном положении рычагов раздаточной коробки (как показано на фиг. 69) ведомая шестерня 13 свободно вращается на валу.

В задней части ведомого вала установлены шестерни 32 и 29 привода спидометра.

В передней части ведомого вала на шлицах перемещается муфта 21 включения переднего моста.

Вал привода переднего моста 17 установлен на двух опорах. Передней опорой является шариковый двухрядный радиально-упорный подшипник 15.

Вал привода переднего моста 17 установлен на двух опорах. Передней опорой является шариковый двухрядный радиально-упорный подшипник 15.

В качестве задней опоры применена бронзовая втулка 19, запрессованная в отверстие ведомого вала.

Резиновые сальники 1, работающие по шейкам трех фланцев, - одинаковые с сальником вторичного вала коробки передач.

В крышке 16 штоков переключения установлен сапун для предотвращения образования внутри избыточного давления, вызывающего течь смазки.

Перед сальниками ведущего вала 3 и вала привода переднего моста 17 имеются маслоотгонные канавки, выполненные в теле крышек.

Роль маслоотгонного устройства сальника ведомого вала выполняют винтовые зубья ведущей шестерни привода спидометра 32, смонтированной в задней крышке с зазором 1,1 - 1,3 мм по диаметру.

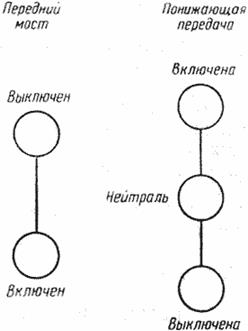

Переключение передач осуществляется двумя рычагами, смонтированными в крышке штоков переключения, укрепленной на переднем торце картера раздаточной коробки (фиг. 70).

Правый рычаг служит для включения заднего моста и понижающей передачи. Он имеет три положения: нейтральное, переднее, - когда включена понижающая передача, и заднее - когда включен задний мост.

Правый рычаг служит для включения заднего моста и понижающей передачи. Он имеет три положения: нейтральное, переднее, - когда включена понижающая передача, и заднее - когда включен задний мост.

Левый рычаг служит для включения переднего моста и имеет два положения: переднее, - когда передний мост выключен, и заднее, - когда он включен.

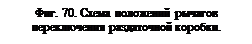

Механизм переключения передач смонтирован в передней крышке (фиг. 71) и состоит из двух штоков 11 и 73, на которых винтами 8, зашплинтованными проволокой, укреплены вилки переключения передач. Штоки передвигаются рычагами 9 и 10, концы которых входят в пазы штоков.

Механизм переключения снабжен фиксаторами, состоящими из пружин 2 и шариков 1, входящих в лунки штоков.

Для предотвращения вытекания смазки из гнезд штоков, а также попадания туда грязи и пыли служат резино-войлочные сальники, состоящие из резинового кольца 16, стальной шайбы 15, войлочного кольца 14 и гайки 12.

Фиг. 71. Механизм переключения передач:

1 - шарик, 2 - пружина, 3 - уплотнительная шайба, 4 - болт пружины, 5 - пружина плунжеров, 6 - плунжер, 7 - шплинтовая проволока, 8 - винт, 9 и 10 - рычага, 11 - шток переднего моста, 12 - гайка, 13 - шток заднего моста и понижающей передачи, 14 - войлочное кольцо, 15 - стальная шайба, 16 - резиновое кольцо.

На автомобилях выпуска до 1 марта 1954 года устанавливались сальники одинаковые с сальниками автомобиля ГАЗ-67Б (гайка и два войлочных кольца).

Имеется блокировочное устройство, исключающее возможность включения низшей передачи при выключенном переднем мосте, а также выключения переднего моста при включенной низшей передаче. Блокировочное устройство состоит из двух плунжеров 6, сферические концы которых входят в лунки штоков, и распорной пружины 5 между ними.

Блокировка основана на обычном принципе - выборке зазора между торцами плунжеров, благодаря различной глубине лунок на штоках.

Блокировка предохраняет карданный вал и задний мост от перегрузки.

ПРАВИЛА ПОЛЬЗОВАНИЯ РАЗДАТОЧНОЙ КОРОБКОЙ

Включать передний мост следует при езде по тяжелой дороге (песок, грязь, снежная дорога и др.).

Постоянная езда с включенным передним мостом увеличивает износ автомобиля, его шин и повышает расход топлива. Поэтому езда с включенным передним мостом по дорогам с твердым покрытием не рекомендуется.

Включение и выключение переднего моста можно производить на любой скорости движения. При этом выжим педали сцепления не требуется.

Осуществляется это потому, что включаемые элементы (зубчатый венец вала привода переднего моста 17 и муфта 27, сидящая на шлицах ведомого вала 18, - фиг. 69) вращаются с одинаковой скоростью и уравнивания скоростей в этом случае не требуется. Если передний мост не включается, то это может указывать на различную величину радиусов качения передних и задних шин и на необходимость проверки давления воздуха в шинах.

Понижающую передачу (2,78) в раздаточной коробке следует включать лишь в тех случаях, когда необходимо большое тяговое усилие (например, подъемы, очень тяжелые дорожные условия и т. п.).

Во избежание поломки зубьев включать понижающую передачу рекомендуется только после остановки автомобиля при выключенном сцеплении.

Предварительно должен быть включен передний мост (ввиду наличия, как указывалось выше, блокировки в механизме переключения).

Выключение понижающей передачи и переход на эксплуатационную езду (переключение на передачу 1,15) можно производить на ходу автомобиля, с выключением сцепления.

При этом для бесшумности переключения необходимо правый рычаг раздаточной коробки передвигать плавно, с выдержкой в нейтральном положении.

Выдержка должна быть тем больше, чем больше скорость (как при переходе со второй на третью передачу на автомобиле ГАЗ-51).

При скорости менее 8 км/час выдержки не требуется.

Слишком длительная выдержка рычага в нейтральном положении не даст правильного и бесшумного включения. В этом случае следует применить двойной выжим сцепления и прогазовку, т. е. включить сцепление, нажать на педаль акселератора (для небольшого увеличения оборотов двигателя), затем снова выключить сцепление и включить эксплуатационную передачу (1,15).

РЕГУЛИРОВКА ПОДШИПНИКОВ РАЗДАТОЧНОЙ КОРОБКИ

Конические роликовые подшипники раздаточной коробки требуют в эксплуатации не частой, но периодической их регулировки для устранения большой осевой игры валов вследствие износа самих подшипников, а также „обминания" сопрягаемых поверхностей.

Совершенно обязательной является регулировка подшипников в случае вынужденной разборки раздаточной коробки по каким-либо причинам (стуки и шумы, поломка деталей и др.).

Чрезмерно большая осевая игра вредно сказывается на работе шестерен, нарушая правильность их зацепления.

При заводской регулировке новых раздаточных коробок осевая игра валов в подшипниках находится в пределах 0,04 - 0,11 мм.

Регулировка производится с помощью стальных регулировочных прокладок 6 и 26 (фиг. 69) толщиной 0,1 и 0,25 мм, устанавливаемых под крышки.

Замер осевой игры валов следует производить по возможности индикатором. При отсутствии индикатора, регулировку нужно делать такой, чтобы валы не имели ощутимой осевой игры, но свободно проворачивались бы от руки с малым усилием.

Регулировка производится следующим образом:

а) Подшипники промежуточного вала. Как указано в разделе „Техническое обслуживание автомобиля", необходимо снять верхнюю крышку раздаточной коробки, для чего следует снять крышку люка на полу автомобиля и отъединить трос центрального тормоза. Отверткой (или рукой) проверить, имеется ли осевая игра шестерен. При наличии игры нужно снять переднюю крышку 10 (фиг. 69), расшплинтовать гайку и подтянуть ее до совпадения прорези в гайке с отверстием на валу. После подтяжки поставить крышку на место, завернуть ее болты и снова проверить осевую игру.

Если игра не исчезла, необходимо провести регулировку снятием лишних регулировочных прокладок 6 и 26 между торцами крышки и картера.

б) Подшипники ведомого вала. Снять центральный тормоз, расшплинтовать гайку фланца заднего карданного вала и подтянуть ее по возможности до совпадения прорези с отверстием на валу. Проверить наличие осевой игры вала. При необходимости произвести регулировку подшипников снятием регулировочных прокладок 26 между торцами задней крышки 27 и картером.

РАЗБОРКА И СБОРКА РАЗДАТОЧНОЙ КОРОБКИ

Разборку раздаточной коробки нужно вести в следующем порядке:

1. Снять тормоз, снять верхнюю крышку люка, отвернуть гайку фланца кардана ведущего вала и снять фланец. Снять переднюю и заднюю крышки.

Удерживая ведущую шестерню, легким ударом вынуть вал в направлении к заднему торцу картера раздаточной коробки вместе с задним шариковым подшипником. Ведущую шестерню вынуть через люк.

2. Снять крышки промежуточного вала. Расшплинтовать и отвернуть обе гайки вала. Легким ударом свинцового молотка выпрессовать вал из шлицевых отверстий шестерен в направлении к передней стенке картера.

Вынуть обе шестерни через люк коробки.

3. Снять крышку штоков вместе со всеми ее деталями, предварительно освободив крепление вилок переключения шестерен 20 и 25 (фиг. 69).

4. Снять фланец и заднюю крышку ведомого вала. Легкими ударами свинцового молотка выбить вал в направлении к задней стенке картера.

5. Вынуть шестерни 13 и 24 через люк.

Резиновые сальники без нужды не следует выпрессовывать из крышек, так как при этом неизбежно их разрушение.

Сборку раздаточной коробки следует производить в обратном порядке, т. е. собрать нижний вал, промежуточный вал и затем верхний вал.

При сборке нижнего вала необходимо учесть следующее: внутреннее кольцо левого роликового конического подшипника 22 необходимо запрессовать на вал 18 строго до упора (предварительно надев на вал шестерню 13 и шайбу 14). Правильную запрессовку кольца подшипника следует контролировать по осевому зазору шестерни 13 на валу. Зазор этот должен быть не более 0,25 мм (фиг. 69). Проверять щупом между торцами шестерни и вала. Несоблюдение этого условия (недопрессовка подшипника) может вызвать стук шестерни на валу и быстрое нарушение регулировки подшипников.

УХОД ЗА РАЗДАТОЧНОЙ КОРОБКОЙ

Уход за раздаточной коробкой заключается в поддержании уровня масла в картере, его периодической смене, а также в выявлении и устранении неисправностей. Уровень масла в раздаточной коробке должен находиться у кромки наливного отверстия или ниже ее на 5 - 10 мм. Менять масло следует через каждые 6 тыс. км пробега, а также при смене сезона (весной и осенью).

Нужно периодически следить, не засорен ли сапун раздаточной коробки, и, если необходимо, очищать его от грязи.

Следует периодически проверять затяжку гаек крепления фланцев карданов (в трех местах).

Ослабление посадки фланцев не допускается.

При обнаружении течи смазки через сальники штоков переключения необходимо несколько подвернуть гайки 12 (фиг. 71).

Отработанное масло спускать из картера раздаточной коробки следует теплым (сразу после остановки автомобиля), иначе не будет обеспечено его полное удаление.

Если отработанное масло оказалось загрязненным и в нем имеются продукты износа (металлические частицы), то после спуска масла раздаточную коробку нужно промыть керосином

Для этого необходимо:

1. Залить в картер 1,2 л керосина (через наливное отверстие).

2. Правый рычаг раздаточной коробки поставить в нейтральное положение, т. е. выключить задний и передний мосты. Рычаг коробки передач поставить на одну из передач (вторую или третью).

Пустить двигатель на малые обороты на одну-две минуты,

3. Спустить промывочный керосин и залить в картер свежее масло до уровня маслоналивного отверстия.

КАРДАННАЯ ПЕРЕДАЧА

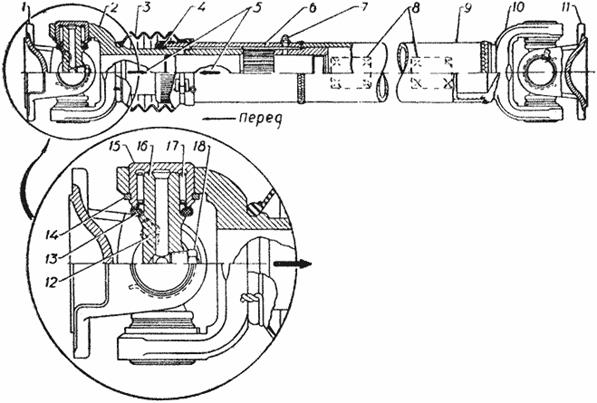

Карданная передача состоит из трех трубчатых валов и шести карданов с игольчатыми подшипниками (фиг. 72). Детали карданов и шлицы валов частично унифицированы с карданами автомобилей М-20 и ЗИМ; валы отличаются только длиной. Один вал (промежуточный) передает усилие от коробки передач к раздаточной коробке, а два других вала (главных) передают усилие от раздаточной коробки к главной передаче заднего и переднего мостов.

Фиг. 72. Карданный вал и карданный шарнир.

1 - передний фланец, 2 - скользящая вилка карданного шарнира, 3 - резиновый чехол. 4 - сальник вала, 5 - стрелки, 6 - передний наконечник, 7 - масленка вала, 8 - балансировочные пластинки, 9 - труба, 10 - задняя вилка, 11 - задний фланец, 12 - масленка шарнира, 13 - сальник, 14 - стопорное кольцо, 15 - обойма подшипника, 16 - крестовина. 17 - игольчатый подшипник, 18 - предохранительный клапан.

Карданный вал состоит из тонкостенной трубы 9, к одному из концов которой приварена вилка 10 карданного шарнира, а к другому - наконечник 6 с внутренними шлицами, по которым скользит вилка 2.

Для предохранения шлицевого соединения от загрязнения служит защитный резиновый чехол 3, а для удержания смазки в шлицах - войлочный сальник 4.

Карданный шарнир состоит из двух вилок, крестовины и четырех игольчатых подшипников; в каждом подшипнике имеется по 20 игл. Центрирование крестовины 16 в вилках осуществляется торцами крестовины и внутренними торцами стаканов игольчатых подшипников 15. Стаканы фиксируются в отверстиях вилок пружинными стопорными кольцами 14.

Для удержания смазки в подшипниках служат сальники 13.

Для обеспечения равномерности вращения валов необходимо при сборке устанавливать вилки карданов так, чтобы стрелки, имеющиеся на валах и вилках, находились в одной плоскости.

Полностью собранные карданные валы крепятся фланцами вилок к фланцам коробки передач, раздаточной коробки, ведущей шестерни главной передачи заднего и переднего мостов болтами.

Для предотвращения течи масла из шлицевых соединений, между фланцами установлены картонные прокладки.

Карданные валы в сборе с шарнирами на заводе тщательно балансируются при помощи балансировочных пластинок 5, привариваемых к трубе.

Нарушение балансировки вызывает вибрации, вредно влияющие на трансмиссию.

Поэтому, если при износах деталей или прогибе вала нет возможности балансировки, следует сменить весь вал.

Смазка игольчатых подшипников производится шприцем через пресс-масленку 12. Смазка поступает через сквозные каналы в цапфах крестовины. В центре крестовины имеется предохранительный клапан 18, предназначенный для выпуска излишней смазки и предотвращающий повышение давления внутри крестовины при нагревании во время работы.

Повышенное давление внутри крестовины может привести к порче сальников 13, вытеканию смазки и выходу из строя кардана.

Игольчатые подшипники нужно смазывать нигролом или другим жидким маслом высокой вязкости, но ни в коем случае не солидолом или другими консистентными смазками. Смазка солидолом может быстро вывести из строя подшипники, так как, обладая малой подвижностью, солидол недостаточно смазывает иглы подшипника.

Смазывать солидолом запрещается еще и потому, что, находясь в каналах крестовины, он затвердевает и образует пробки, препятствующие проходу жидкой смазки.

Шлицы карданного вала смазываются солидолом через пресс-масленку 7.

Для разборки кардана следует снять стопорные кольца 14 на обоих концах вилки. Затем легкими ударами выбить оба противоположно расположенные подшипники, снять их с цапф крестовины и, перекосив последнюю, вынуть ее из проушин вилки. При сборке следует проверить наличие всех 20 игл в подшипнике. Отсутствие хотя бы одной иглы вызовет быстрый выход из строя подшипников и крестовины.

Уход за карданными валами состоит в периодической смазке игольчатых подшипников и шлиц, в очистке от грязи и в подтягивании болтов на соединительных фланцах.

ЗАДНИЙ МОСТ И ГЛАВНАЯ ПЕРЕДАЧА

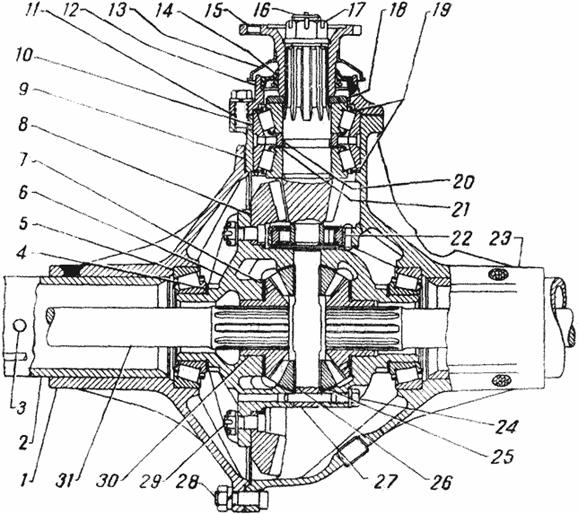

Конструкция заднего моста показана на фиг. 73. Картер заднего моста, выполненный по типу заднего моста ГАЗ-51, состоит из двух частей с разъемом в вертикальной плоскости, отлитых из ковкого чугуна. В обе половины картера (правая 23 - картер и левая 1 - крышка), соединяемые болтами, запрессованы кожухи полуосей 2 и укреплены электрозаклепками. К наружным концам кожухов приварены встык кованые фланцы для крепления тормозных щитов. На шейках фланцев установлены конические роликовые подшипники ступиц задних колес.

К обоим кожухам полуосей приварены подушки для крепления рессор.

Много деталей заднего моста ГАЗ-69 унифицировано с мостами автомобилей М-20 и ЗИМ (ведущая шестерня, дифференциал, подшипники, фланец кардана, сальники, передняя крышка и др.).

Главная передача коническая, со спиральным зубом. Передаточное число 5,125 (41:8)-такое же, как у главной передачи автомобиля М-20. Размерность зуба главной передачи одинакова с главной передачей автомобиля М-20.

Ведущая шестерня 16 главной передачи одинакова с ведущей шестерней автомобиля М-20, установлена на двух подшипниках: двойном коническом роликовом 10 с одним общим наружным кольцом и роликовом цилиндрическом 22.

Последний помещается во внутреннем приливе картера и обеспечивает повышенную жесткость опор ведущей шестерни что способствует лучшему зацеплению шестерен и их работоспособности. На автомобилях первых выпусков устанавливались те же подшипники, что и на автомобилях М-20 (ГПЗ-992205). С марта 1954 г. они заменены новыми подшипниками (ЦКБ-772).

Фиг. 73. Задний мост:

1-крышка картера, 2-кожух полуоси, 3-сапун, 4-регулировочные прокладки, 5-подшипник дифференциала, 6-коробка дифференциала, 7-опоная шайба шестерни полуоси, 8-шестерня ведомая, 9-прокладка, 10-двойной роликовый подшипник, 11-прокладка, 12-крышка, 13-отражатель, 14-сальник, 15-фланец, 16-шестерня ведущая, 17-гайка, 18-упорная шайба с маслоотгонной канавкой, 19-регулировочные кольца, 20-распорное кольцо, 21-регулировочные прокладки, 22-роликовый подшипник, 23-картер моста, 24-болт оси сателлитов, 25-опорная шайба сателлитов, 26-сателлит, 27-ось сателлитов, 28-болт, 29-болт ведомой шестерни, 30 - шестерня полуоси, 31 - полуось.

Новый подшипник поставляется подшипниковой промышленностью в сборе с внутренним кольцом. В старом подшипнике отсутствовало внутреннее кольцо. В качестве последнего употреблялась втулка, напрессованная и укрепленная на шейке ведущей шестерни.

Шестерни главной передачи на заводе подбираются и спариваются по шуму и контакту в зацеплении. При выходе из строя одной шестерни, следует заменять обе.

В запасные части завод выпускает шестерни главной передачи спаренными комплектами.

Наружное кольцо подшипника 10 запрессовано в горловину картера и прижато крышкой 12.

Затяжка двойного роликового подшипника осуществляется гайкой 17 через фланец кардана 15, распорное кольцо 20 и набор регулировочных прокладок 21.

Упорная шайба 18, на периферии которой нарезана винтовая канавка с левой спиралью, выполняет одновременно роль маслоотгонного устройства, предотвращающего течь масла через сальник заднего моста.

Ведомая шестерня главной передачи 8 привернута десятью болтами к фланцу коробки дифференциала 6.

Дифференциал - конический, с двумя сателлитами, применен полностью от автомобиля ЗИМ.

Коробка неразъемная, что обеспечивает большую ее жесткость и простоту конструкции. Отлита из ковкого чугуна.

Сателлиты 26 сидят на оси 27, закрепленной в коробке болтом 24. Шестерни дифференциала монтируются в коробку через два окна, имеющиеся в коробке. Через эти окна обеспечивается также смазка трущихся деталей дифференциала. Шестерни полуосей 30 и сателлиты 26 снабжены опорными шайбами 7 и 25, изготовленными из малоуглеродистой (мягкой) стали.

Дифференциал опирается на два роликовых конических подшипника 5, одинаковых с дифференциалом автомобиля ЗИМ.

Для предотвращения повышенного давления в картере заднего моста при его нагревании во время работы, на кожухе полуоси установлен сапун 3. Необходимо следить за чистотой проходных сечений сапуна и периодически прочищать их.

Для предотвращения повышенного давления в картере заднего моста при его нагревании во время работы, на кожухе полуоси установлен сапун 3. Необходимо следить за чистотой проходных сечений сапуна и периодически прочищать их.

Полуоси 31 полностью разгруженного типа.

Конструкция их аналогична ГАЗ-51. На внутренних концах полуосей имеются шлицы, на которых насажены шестерни полуосей.

Наружные концы полуосей выполнены заодно с фланцами, которые посредством шести шпилек и гаек каждая крепятся к ступицам колес.

В кожухах полуосей установлены резиновые сальники 13 (фиг. 114), предотвращающие перетекание масла из картера моста в ступицы колес.

В кожухах полуосей установлены резиновые сальники 13 (фиг. 114), предотвращающие перетекание масла из картера моста в ступицы колес.

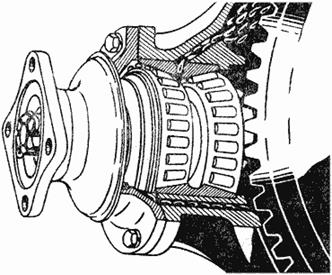

В конструкции заднего моста предусмотрена обильная смазка роликовых конических подшипников ведущей шестерни. Масло циркулирует через специальные масляные каналы (фиг. 74) в картере и нагнетается вращением ведомой шестерни.

Сточные отверстия в крышке и картере расположены таким образом, что подшипники имеют постоянный уровень смазки.

РЕГУЛИРОВКА ЗАДНЕГО МОСТА

В заднем мосту ГАЗ-69 имеются три вида регулировки:

1) предварительный натяг подшипников ведущей шестерни,

2) предварительный натяг подшипников коробки дифференциала,

3) зацепление шестерен главной передачи (боковой зазор и контакт зубьев).

Следует иметь в виду, что долговечная и бесшумная работа заднего моста зависит не только от качества изготовления шестерен главной передачи на заводе, но главным образом определяется правильностью регулировок подшипников и зацепления (контакта) шестерен.

Шестерни главной передачи заднего моста не должны регулироваться с целью компенсации износа их зубьев, так как удовлетворительный контакт зубьев ведущей и ведомой шестерен получается только в одном взаимном их положении, в котором шестерни обрабатываются на зуборезных станках и при котором образующая начальных конусов является общей для обеих шестерен.

В этом положении шестерни могут работать бесшумно до весьма значительного увеличения бокового зазора в зацеплении вследствие износа, после чего необходима их замена новой парой шестерен.

Несоблюдение указанного выше требования, т. е. попытка уменьшить боковой зазор в зубьях главной передачи вследствие их износа регулировкой шестерен, может привести к повышению шума моста или поломке зубьев шестерен.

При необходимости регулировки подшипников ведущей шестерни и коробки дифференциала ее следует производить, не нарушая правильности зацепления (контакта) приработавшихся друг к другу поверхностей зубьев шестерен. Порядок проверки зацепления приведен ниже.

Регулировка преднатяга роликового конического подшипника ведущей шестерни осуществляется изменением числа прокладок 21 (фиг. 73), помещенных между распорным кольцом 20 и одним из внутренних колец подшипника 10 и затяжкой гайки 17 до отказа.

Стальные регулировочные прокладки употребляются толщиной 0,10; 0,15; 0,25 мм.

Гайка обязательно должна быть затянута до отказа. Не допускается отвертывание ее назад для того, чтобы шплинтовочное отверстие в хвостовике шестерни совпало с прорезью в гайке.

Если необходимо, это должно быть получено за счет некоторой „перетяжки" гайки.

При слабой затяжке гайки возможно проворачивание внутренних колец подшипника на валу шестерни, что неизбежно вызовет износ регулировочных прокладок и преждевременное появление недопустимого осевого зазора ведущей шестерни.

При затяжке гайки 17 необходимо проворачивать шестерню за фланец для того, чтобы ролики подшипника заняли правильное положение в кольцах.

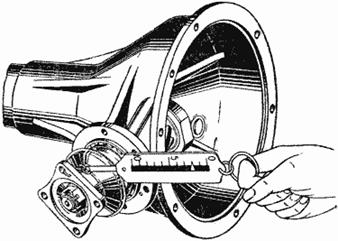

Величина преднатяга должна проверяться с помощью безмена (фиг. 75). Для этого следует разъединить картер и удалить из него коробку дифференциала с ведомой шестерней. Крышка 12 (фиг. 73) с сальником должна быть снята с тем, чтобы исключить влияние трения сальника на показание безмена.

Усилие на безмене, приложенное на радиусе расположения болтовых отверстий во фланце кардана, должно быть в пределах 4 - 6 кг.

После правильной регулировки осевой зазор ведущей шестерни должен отсутствовать, а шестерня должна проворачиваться с небольшим усилием одной рукой за фланец кардана.

После правильной регулировки осевой зазор ведущей шестерни должен отсутствовать, а шестерня должна проворачиваться с небольшим усилием одной рукой за фланец кардана.

При установке крышки 12 на место необходимо тщательно убедиться в том, что отверстия для стока масла в картере, крышке и прокладке крышки совмещены.

По окончании регулировки правильность установленного преднатяга подшипников следует проверить по их нагреву во время движения автомобиля.

Небольшой нагрев горловины картера не опасен. Но если температура достигает 80° С и выше, регулировку следует повторить, добавив одну регулировочную прокладку с целью уменьшения величины преднатяга подшипника.

Небольшой нагрев горловины картера не опасен. Но если температура достигает 80° С и выше, регулировку следует повторить, добавив одну регулировочную прокладку с целью уменьшения величины преднатяга подшипника.

Регулировку преднатяга подшипников ведущей шестерни следует считать совершенно обязательной, если осевой зазор шестерни в подшипниках достигает 0,05 мм.

Проверить зазор можно с помощью индикатора (фиг. 76), перемещая ведущую шестерню из одного крайнего положения в другое. При отсутствии индикаторного приспособления необходимость в регулировке проверяется покачиванием ведущей шестерни рукой за фланец кардана.

Если ощущается „качка" в подшипниках и осевой зазор шестерни, регулировка подшипников обязательна.

Регулировка преднатяга роликовых конических подшипников коробки дифференциала осуществляется изменением числа прокладок 4 (фиг. 73), помещенных с обеих сторон между торцами внутренних колец подшипников и опорными торцами коробки дифференциала. Толщина прокладок: 0,10; 0,15; 0,25 и 0,50 мм. Регулировку преднатяга следует производить так, чтобы не было боковой качки и осевого перемещения ведомой шестерни.

Проверку регулировки можно производить через отверстие для маслоналивной пробки.

После регулировки коробка дифференциала должна вращаться в подшипниках с небольшим усилием от руки. При регулировке прокладки на каждой из двух шеек коробки дифференциала должны быть установлены приблизительно в одинаковых количествах.

После регулировки коробка дифференциала должна вращаться в подшипниках с небольшим усилием от руки. При регулировке прокладки на каждой из двух шеек коробки дифференциала должны быть установлены приблизительно в одинаковых количествах.

После регулировки необходимо проследить за нагревом подшипников во время движения автомобиля. Если нагрев достигает 80° С и выше, следует снять одну регулировочную прокладку с правого подшипника (в картере) коробки дифференциала. С левого подшипника (в крышке картера) снимать прокладку не следует, так как это вызовет изменение, бокового зазора в зацеплении шестерен главной передачи.

Регулировка зацепления шестерен главной передачи производится только при установке новых шестерен. Перед регулировкой зацепления должен быть отрегулирован преднатяг в подшипниках, как было указано выше.

Регулировка зацепления шестерен сводится к такой взаимной установке ведущей и ведомой шестерен, которая обеспечивает правильный контакт зубьев и боковой зазор в зацеплении.

Положение ведущей шестерни регулируется подбором регулировочного кольца 19 требуемой толщины (фиг. 73), устанавливаемого между торцем наружного кольца роликового конического подшипника и упорным буртиком картера. Кольца на заводе изготовляются четырех толщин: 1,48, 1,53; 1,58 и 1,63 мм. При отсутствии кольца одной из указанных толщин оно может быть заменено набором более тонких колец (регулировочных прокладок).

После подбора кольца такое же кольцо должно быть установлено между крышкой 12 и верхним торцем наружного кольца подшипника.

После подбора кольца такое же кольцо должно быть установлено между крышкой 12 и верхним торцем наружного кольца подшипника.

Положение ведомой шестерни регулируется перестановкой прокладок 4 с одной стороны коробки дифференциала на другую.

Боковой зазор в зацеплении шестерен главной передачи изменяется с изменением положения ведомой шестерни. При этом, если снимать прокладки с коробки дифференциала со стороны ведомой шестерни, то зазор в зацеплении увеличивается, если же прибавлять прокладки, - зазор уменьшается. Прокладки можно лишь переставлять с одной стороны на другую, но нельзя, как это понятно, изменять их число, установленное при регулировке преднатяга подшипников дифференциала.

Боковой зазор в зацеплении шестерен главной передачи должен находиться в пределах 0,2 - 0,6 мм при измерении на радиусе 40 мм повертыванием фланца 15 ведущей шестерни.

Фиг. 77. Пятно контакта шестерен главной передачи.

При проверке этого зазора следует отличать его от зазора в зубьях шестерен дифференциала (сателлит и полуосевая шестерня) и в шлицах полуосей. Боковой зазор в зацеплении шестерен главной передачи ощущается по легкому удару в них при осторожном проворачивании ведущей шестерни за фланец рукой.

После регулировки бокового зазора в зацеплении правильность установки шестерен главной передачи проверяется по пятну контакта между зубьями. Для проверки контакта зубья ведомой шестерни покрываются тонким слоем краски, и ведущая шестерня провертывается в обе стороны. Пятно правильного контакта (а), как показано на фиг. 77, должно располагаться ближе к узкому концу зуба и должно быть менее резко выражено на его краях по длине и высоте зуба. Такой контакт обеспечивает наиболее долговечную и бесшумную работу шестерен главной передачи. При неправильном контакте (б, в, г, д) необходимо изменить положение ведомой или ведущей шестерни, как указано на фиг. 77.

НЕИСПРАВНОСТИ ЗАДНЕГО МОСТА И ИХ УСТРАНЕНИЕ

В эксплуатации автомобиля ГАЗ-69 могут появиться некоторые неисправности заднего моста, своевременное устранение которых является залогом нормальной и долговечной его работы. Основными из них являются:

1. Износ опорных шайб 7 и 25 (фиг. 73) сателлитов и шестерен полуосей, вследствие чего может недопустимо возрасти боковой зазор в зацеплении шестерен дифференциала (полуосевых и сателлитах), контакт зубьев сместится по длине зуба, появятся ударные нагрузки. В результате может произойти поломка зубьев шестерни, что очень часто является причиной преждевременного выхода из строя заднего моста.

Боковой зазор в шестернях дифференциала проверяется по осевой игре полуосевых шестерен.

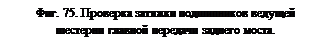

Фиг. 78. Опорная шайба шестерни полуоси.

Фиг. 79. Опорная шайба сателлитов.

Через 30 - 40 тыс. км пробега автомобиля следует вскрыть задний мост и, не разбирая дифференциала, проверить щупом зазор между опорной шайбой 7 и торцем коробки дифференциала 6 (фиг. 73). Если зазор превышает 0,6 мм, то необходимо разобрать дифференциал и заменить изношенные шайбы новыми с номинальной толщиной или шайбами с увеличенной толщиной (если имеется износ торцевых поверхностей коробки дифференциала и шестерни полуоси).

Износ шайб допускается до 0,4 мм для шайбы сателлитов и до 1,2 мм для шайбы шестерен полуосей.

Если готовых запасных шайб нет, их можно изготовить по чертежам, изображенным на фиг. 78 и 79. Толщину шайбы полуосевой шестерни нужно подобрать такой, чтобы зазор между опорной шайбой и торцем коробки дифференциала при проверке щупом находился в пределах 0,3 - 0,45 мм.

2. Шум заднего моста.

Повышенный шум и поломка шестерен заднего моста часто происходят вследствие большого износа подшипников или из-за ослабления их затяжки, что приводит к разверке зацепления и к нарушению правильных зазоров в зацеплении. Износ подшипников может вызываться недостатком смазки, неправильным выбором сорта смазки и несвоевременной сменой масла.

Если имеется подозрение на повышенный шум заднего моста, то, прежде чем приступить к разборке и регулировке, следует убедиться, действительно ли шум исходит именно от заднего моста. Возможно, что источником шума являются шины колес, коробка передач или другие места автомобиля. Шум шин хорошо слышен на гладкой асфальтовой или бетонной дороге, и он исчезает на мягкой грунтовой дороге. Шум шин увеличивается с износом их протектора и с понижением в них давления воздуха.

Стуки в заднем мосту, слышимые при переходе движения автомобиля из „натяга" в „накат" (при сбрасывании газа) или наоборот, - связаны с повышенными зазорами в шестернях главной передачи.

Причиной шума высокого тона („вой") является чрезмерно малый зазор в зацеплении шестерен.

Одной из причин шума может явиться слишком низкий уровень масла в картере заднего моста. Если это своевременно обнаружено, достаточно довести количество масла до требуемого уровня, не прибегая к регулировке подшипников и зацепления.

Если новый задний мост работает бесшумно, но шум возникает после пробега 3,5 - 4,5 тыс. км, то это почти всегда связано с нарушением правильности регулировки подшипников в результате попадания в задний мост песка и других посторонних частиц. В таких случаях шум можно устранить только удалением грязи и тщательной промывкой всех деталей заднего моста в керосине или в горячем водном растворе соды. При промывке особое внимание надо уделять подшипникам. Необходимо помнить, что даже мельчайшие частицы грязи могут вызвать заедание подшипников и выход их из строя.

Если новый задний мост работает бесшумно, но шум возникает после пробега 3,5 - 4,5 тыс. км, то это почти всегда связано с нарушением правильности регулировки подшипников в результате попадания в задний мост песка и других посторонних частиц. В таких случаях шум можно устранить только удалением грязи и тщательной промывкой всех деталей заднего моста в керосине или в горячем водном растворе соды. При промывке особое внимание надо уделять подшипникам. Необходимо помнить, что даже мельчайшие частицы грязи могут вызвать заедание подшипников и выход их из строя.

Причиной прерывистого шума заднего моста является биение ведомой шестерни, которое может быть вызвано: слабой затяжкой подшипников дифференциала или их износом, деформацией или трещинами коробки дифференциала, неравномерной затяжкой болтов, крепящих ведомую шестерню к коробке, короблением ведомой шестерни.

Шум заднего моста при поворотах автомобиля связан с появлением неисправностей в деталях дифференциала.

Исправность дифференциала можно проверить следующим образом:

1) поднять задний мост домкратом и подставить под него две подставки (козла);

2) вращать вручную одно из колес, предварительно поставив рычаг коробки передач в нейтральное положение.

При исправном состоянии дифференциала противоположное колесо должно свободно вращаться в обратную сторону без стуков и шумов в дифференциале.

Если противоположное колесо вращается в ту же сторону, это указывает на заедание (или поломку) сателлитов или полуосевых шестерен.

Разборка и сборка заднего моста не представляет затруднений и поэтому нет необходимости подробно касаться этой части.

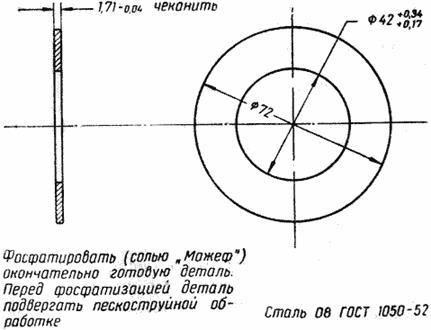

Некоторые трудности представляет демонтаж ведущей шестерни, двойной роликовый подшипник которой запрессован в картер моста. Для этой цели можно рекомендовать съемник, конструкция которого показана на фиг. 80. Крышка 12 и фланец кардана 14 (фиг. 73) должны быть сняты. Вместо крышки на горловину ставится съемник, действие которого ясно из рисунка.

Некоторые трудности представляет демонтаж ведущей шестерни, двойной роликовый подшипник которой запрессован в картер моста. Для этой цели можно рекомендовать съемник, конструкция которого показана на фиг. 80. Крышка 12 и фланец кардана 14 (фиг. 73) должны быть сняты. Вместо крышки на горловину ставится съемник, действие которого ясно из рисунка.

УХОД ЗА ЗАДНИМ МОСТОМ

Уход за задним мостом заключается в поддержании уровня масла в картере и его периодической смене весной и осенью, в регулярной подтяжке ослабевших соединений (гайка фланца ведущей шестерни, передняя крышка, крепление правой и левой половин картера), в периодической регулировке подшипников в соответствии с изложенным выше, в устранении неисправностей.

Через каждые 6 тыс. км пробега необходимо проверять затяжку болтов крепления половин картера.

Через каждые 12 тыс. км пробега следует проверять осевой зазор подшипников ведущей шестерни.

Через каждые 30 - 40 тыс. км пробега необходимо проверять зазор между торцем коробки дифференциала и опорной, шайбой шестерни полуоси.

Нужно периодически очищать сапун заднего моста от грязи.

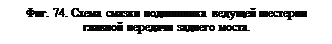

ПЕРЕДНИЙ МОСТ

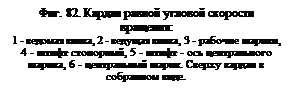

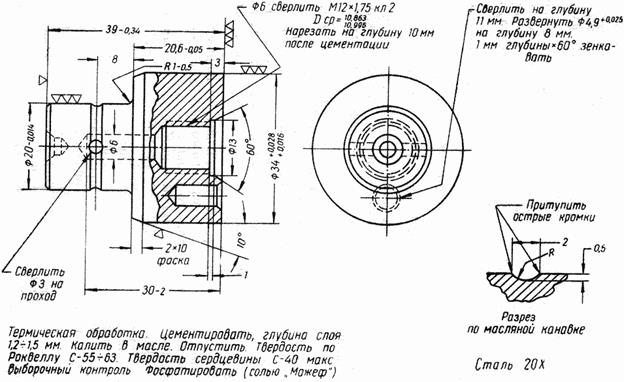

Передний ведущий мост автомобиля ГАЗ-69 передает тяговое усилие к передним управляемым колесам. Передача усилия к управляемым колесам осуществляется вводом в передачу от полуоси (фиг. 81) к колесу кардана, устройство которого показано на фиг. 82. Конструкция кардана специальная и принципиально отличается от обычных карданов (с крестовиной), применяемых в карданных валах автомобилей.

Фиг. 81. Поворотный кулак переднего моста:

1 - сальник, 2 - ведущая вилка кардана, 3 - шаровая опора, 4 - корпус бронзовой втулки, 5 и 17 - регулировочные прокладки шкворней, 6 - шкворень, 7 - рычаг рулевой трапеции, 8 - разрезная коническая втулка, 9 - корпус поворотного кулака, 10 - болт крепления цапфы поворотного кулака к корпусу, 11 - цапфа поворотного кулака, 12 - фланец ступицы, 13 - ведомая вилка кардана, 14 - ступица колеса, 15 - штифт, 16 - накладка, 18 - бронзовая втулка, 19 - резино-войлочный сальник шаровой опоры, 20 - упорные шайбы кардана, 21 - кожух полуоси.

Эти карданы непригодны для ведущих мостов, угол поворота колес которых достигает 30°.

Эти карданы непригодны для ведущих мостов, угол поворота колес которых достигает 30°.

При таких углах между валами имеет место неравномерность вращения валов, что, в свою очередь, вызывает появление значительных динамических нагрузок.

Карданы, устанавливаемые в привод к ведущим управляемым колесам, имеют в качестве детали, передающей крутящий момент, не крестовину, а шарики. Такая конструкция обеспечивает равные скорости вращения обоих валов вне зависимости от угла между валами.

Поэтому такие карданы называются „карданами равных угловых скоростей вращения".

Внутреннее устройство и размеры карданов ГАЗ-69 одинаковы с карданами ГАЗ-67Б.

Рабочие шарики 3 и центральный шарик 6 (фиг. 82) в обоих карданах одинаковые.

Рабочие шарики 3 и центральный шарик 6 (фиг. 82) в обоих карданах одинаковые.

Главная передача, подшипники и дифференциал переднего моста те же, что и в заднем мосту. Картер и крышка картера переднего моста отличаются от соответствующих деталей заднего моста только лишь наличием срезанного участка, фланцев в передней части. Сделано это для обеспечения необходимого зазора между картером переднего моста и тягой рулевой трапеции. Способ соединения кожухов полуосей с картером и крышкой тот же, что и в заднем мосту.

Маслоотгонное кольцо сальника ведущей шестерни главной передачи переднего моста (см. дет. 18 фиг. 73) имеет правую резьбу. Для отличия ее от соответствующей детали заднего моста с левой резьбой на ее торце имеется клеймо - буква П. Об этом следует знать, так как перестановка колец вызовет обратное действие маслоотгонного устройства (течь смазки из сальника).

Ось ведущей шестерни главной передачи переднего моста сдвинута с оси симметрии автомобиля на 190 мм вправо. Поэтому полуоси и кожухи полуосей имеют разную длину. Так же, как и в заднем мосту, в переднем мосту на левом кожухе полуоси установлен сапун для предотвращения повышенного давления в картере моста при нагревании во время работы.

Необходимо следить за чистотой проходных сечений сапуна и время от времени прочищать их.

Порядок регулировки подшипников ведущей шестерни, дифференциала и зацепления шестерен главной передачи тот же, что и в заднем мосту.

Корпус поворотного кулака 9 (фиг. 81) отлит из ковкого чугуна. К нему крепятся шестью болтами цапфа поворотного кулака 11 и щит тормоза.

Вверху и внизу в поворотный кулак запрессованы шкворни 6, зажатые с торцев рычагом рулевой трапеции 7 - вверху и накладкой 16 - внизу. Между этими деталями и корпусом поворотного кулака вверху и внизу установлены регулировочные прокладки 5 и 17 для регулировки преднатяга в шкворневых подшипниках. Стальные регулировочные прокладки применяются толщиной 0,10; 0,15 и 0,40 мм.

При заводской сборке преднатяг в подшипниках устанавливается в пределах 0,02 - 0,10 мм.

Наличие регулировочных прокладок позволяет в эксплуатации автомобиля при износе сопрягаемых деталей своевременно производить подтяжку подшипников и устранять осевые зазоры, вредно сказывающиеся на работе переднего моста. Порядок регулировки шкворневых подшипников дан ниже. Проворачивание шкворней в кожухе поворотного кулака предотвращено штифтами 15, эксцентрично запрессованными в торцы шкворней. Головки штифтов входят в отверстия накладок.

Рычаг рулевой трапеции 7 крепится к корпусу поворотного кулака четырьмя шпильками.

Надежность крепления обеспечивается разрезными коническими втулками 8.

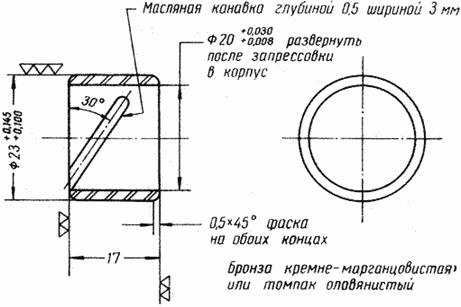

Цапфы шкворней вращаются в бронзовых втулках 18, унифицированных с автомобилем ГАЗ-67Б. Втулки запрессованы в корпус 4, запрессованный, в свою очередь, в шаровую опору 3. Последняя крепится к кожуху полуоси пятью болтами, зашплинтованными одной проволокой.

Вытекание смазки из внутренней полости поворотного кулака, а также попадание в нее пыли и воды предотвращаются резино-войлочным сальником 19, работающим по наружной поверхности шаровой опоры.

Резиновый сальник 1, запрессованный в шаровую опору, препятствует попаданию смазки из полости поворотного кулака в кожух полуоси и обратно.

Смазка шкворней поворотного кулака и кардана производится через прессмасленки.

Внутри шаровой опоры находится кардан, устройство которого показано на фиг. 82.

Ведущая вилка 2 кардана выполнена за одно целое с полуосью. Ведомая вилка 1 через фланец 12 (фиг. 81) соединяется со ступицей колеса. Четыре ведущих шарика 3 (фиг. 82) находятся в канавках вилок. Канавки представляют собой форму тора. Центральный шарик 6 центрирует вилки кардана. Штифт 5 является осью центрального шарика. Он удерживает шарик в требуемом положении, обеспечивающем неразъемность кардана.

От выпадания из шарика штифт 5 защищен другим штифтом 4, вставленным в поперечное отверстие ведомой вилки и раскерненным с обеих сторон. Для разборки кардана штифт 4 необходимо удалить (легким ударом), штифт 5 должен быть выведен из центрального шарика. После этого шарик 6 может повернуться своей лыской таким образом, что ведущий шарик 3 может быть вынут из канавки и кардан будет разобран.

При этом следует иметь в виду, что разборка кардана в эксплуатации, как правило, производиться не должна. Если кардан неисправен, он должен быть заменен полностью новым. Отдельные детали кардана взаимонезаменяемы. Это касается как вилок, так и шариков.

При сборке карданов на заводе производится подбор ведущих шариков (имеется 9 групп размеров) к вилкам так, чтобы шарики были собраны с преднатягом. В кардан устанавливаются шарики только одной какой-либо группы.

РЕГУЛИРОВКА ПРЕДНАТЯГА ШКВОРНЕВЫХ ПОДШИПНИКОВ ПОВОРОТНОГО КУЛАКА

В эксплуатации неизбежен износ трущихся торцевых поверхностей шкворней 6 (фиг. 81) и корпуса втулки шкворня 4. В особенности подвержены износу нижние шкворни, как наиболее нагруженные. Вследствие износа преднатяг подшипников исчезает и образуется осевой зазор между торцами шкворней и корпусов втулок. Этот зазор необходимо устранять снятием сверху и снизу равного количества регулировочных прокладок 5 и 17 (фиг. 81). Порядок регулировки следующий:

1. Поднять передний мост на домкрат и снять колесо.

2. Тщательно очистить, промыть и протереть поворотный кулак.

3. Отвернуть болты крепления сальника 19 шаровой опоры и отодвинуть сальник с тем, чтобы он не мешал выявлению зазора шкворней.

4. Взявшись руками за корпус поворотного кулака, пытаться переместить поворотный кулак вверх и вниз в вертикальной плоскости (вдоль оси шкворней). Если будет ощущаться осевой зазор в шкворнях, необходимо произвести регулировку.

5. Отвернуть болты крепления и снять рычаг рулевой трапеции 7 - сверху и накладку шкворня 16 - снизу.

Верхние и нижние пакеты регулировочных прокладок 5 и 17 при этом нельзя смешивать.

6. Снять по одной самой тонкой (0,10 мм) регулировочной прокладке сверху и снизу (изменение толщины верхнего и нижнего пакета прокладок должно быть на одинаковую величину в целях сохранения центровки кардана).

Остальные прокладки поставить на свои места, установить и закрепить рычаг рулевой трапеции и накладку шкворня.

7. Проверить результат регулировки. Если осевой зазор не устранен, вновь повторить регулировку, сняв по одной прокладке толщиной 0,15 мм сверху и снизу и поставив обратно на их место прокладки толщиной 0,10 мм.

Продолжать регулировку необходимо до тех пор, пока не будет устранен осевой зазор шкворней. После регулировки поворотный кулак должен поворачиваться на цапфах шкворней без особого труда под действием усилия одной руки. Если усилие довольно значительное, необходимо ослабить затяжку шкворней постановкой одинакового количества тонких прокладок сверху и снизу.

Разница в толщине пакетов прокладок сверху и снизу не должна превышать 0,1 мм.

Если вследствие производившихся ранее регулировок под накладками остается только по одной толстой прокладке (толщиной 0,4 мм), то ее нужно заменить набором из двух-трех тонких прокладок с суммарной толщиной на 0,1 мм меньше снятой прокладки.

Тонкие прокладки толщиной 0,1 мм, 0,15 мм даются в комплекте инструмента водителя к каждому автомобилю, и их нужно тщательно хранить.

8. Поставить на место сальник шаровой опоры и закрепить его. При этом следует обратить внимание на состояние сальника и, если необходимо, - заменить его новым.

Может оказаться, что даже при правильно отрегулированной затяжке шкворневых подшипников будет наблюдаться угловая игра поворотного кулака в шкворнях в вертикальной плоскости, что вызовет „виляние" колес при езде или их обратный развал, видимый на глаз.

Причиной этого является чрезмерно большой износ поверхностей цапф и втулок шкворней по диаметру. В этом случае изношенные детали необходимо заменить новыми или отремонтировать старые (шлифовка шкворней и постановка втулок с уменьшенным внутренним диаметром).

На фиг. 83 и 84 даны чертежи шкворня и втулки шкворня.

РАЗБОРКА И СБОРКА ПОВОРОТНОГО КУЛАКА

Разборка поворотного кулака производится в следующем порядке:

1. Поднять передний мост на домкрат и снять колесо.

2. Снять фланец 12 (фиг. 81) ступицы с помощью болтов-съемников, освободить крепление подшипников ступиц и снять ступицу.

3. Снять щит тормоза и цапфу поворотного кулака 11.

4. Вынуть кардан в сборе с полуосью.

Фиг. 83. Шкворень поворотного кулака.

5. Снять рычаг рулевой трапеции 7, накладку 16 и пакеты верхних и нижних регулировочных прокладок. Для сохранения прежней регулировки каждый из пакетов, без изменения его толщины, должен при сборке ставиться на свое прежнее место.

6. Вынуть шкворни, пользуясь съемником, имеющимся в наборе инструмента водителя.

7. Отвернуть болты крепления сальника 19 шаровой опоры и отодвинуть его от корпуса поворотного кулака 9.

8. Снять корпус поворотного кулака.

9. Для снятия шаровой опоры 3 необходимо расшплинтовать и отвернуть болты, крепящие ее к кожуху полуоси переднего моста.

10. Если необходим осмотр сальника 19 или его замена, снять его можно со стороны фланца шаровой опоры.

Сборка поворотного кулака производится в обратном порядке. При постановке кардана следует заложить в шаровую опору и кардан смесь солидола с нигролом. Подшипники шкворней смазать через прессмасленки согласно карте смазки.

Фиг. 84. Втулка шкворня поворотного кулака.

Если по каким-либо причинам необходима разборка кардана переднего моста, она должна производиться в следующем порядке:

1. Перед разборкой кардан следует тщательно промыть в керосине и отметить краской или керном взаимное расположение деталей.

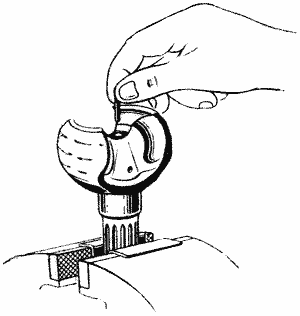

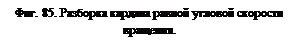

2. Выбить бородком стопорный штифт (фиг. 85).

3. Повернуть кардан в вертикальное положение (ведомой вилкой вниз), поставить его на деревянную подкладку и постучать торцем о подставку, чтобы палец опустился в отверстие ведомой вилки кардана и вышел из отверстия центрального шарика.

4. Повернуть ведущую вилку кардана на наибольший угол по отношению к ведомой вилке.

4. Повернуть ведущую вилку кардана на наибольший угол по отношению к ведомой вилке.

5. Повернуть центральный шарик в такое положение, чтобы можно было вынуть один из ведущих шариков; затем вынуть остальные шарики.

Сборку кардана следует производить в следующем порядке:

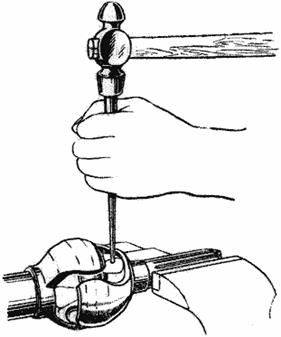

1. Зажать ведомую вилку в вертикальном положении в тисках и вставить в отверстие кардана палец (фиг. 86).

2. Вставить центральный шарик в шаровое углубление ведущей вилки кардана, повернув его лыской к себе.

3. Установить на центральный шарик ведомую вилку кардана и поочередно вставить в канавки обеих вилок карданов три ведущих шарика.

4. Повернуть центральный шарик в положение, при котором его лыска будет совпадать с канавкой для четвертого шарика.

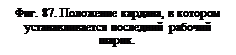

5. Развести вилки карданов на максимальный угол (фиг. 87) и поставить четвертый ведущий шарик так, чтобы он прошел мимо лыски центрального шарика.

6. Повернуть центральный шарик так, чтобы его конец совпадал с каналом ведомой вилки кардана.

7. Вынуть кардан из тисков и перевернуть ведущей вилкой вниз, ударить ведущей вилкой о деревянную подкладку так, чтобы палец вошел в отверстие шарика.

8. Поставить стопорный штифт и раскернить его.

УГЛЫ УСТАНОВКИ ПЕРЕДНИХ КОЛЕС

УГЛЫ УСТАНОВКИ ПЕРЕДНИХ КОЛЕС

Легкость управления автомобилем, устойчивость его движения, а также нормальный и равномерный износ покрышек передних колес обеспечиваются путем правильных углов установки колес.

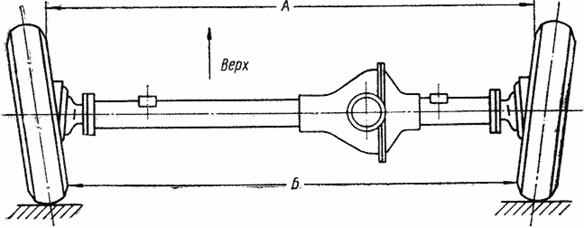

Угол развала колес (фиг. 88), или угол, образованный плоскостью колеса с вертикальной плоскостью, параллельной продольной оси автомобиля, равен 1°30'. Угол этот соответствует разности расстояний между колесами А - Б = 32 мм приблизительно.

Фиг. 88. Угол развала колес.

Развал колес уменьшает усилие, необходимое для их поворота, и способствует правильной работе подшипников ступиц колес.

Развал колес автомобиля ГАЗ-69 не регулируется. Он обеспечивается конструктивно наклоном цапфы поворотного кулака. При измерении размеров А и Б автомобиль должен стоять на горизонтальной площадке; давление воздуха в шинах передних колес должно быть 2 кг/см2, в шинах задних колес - 2,2 кг/см2.

Во время эксплуатации автомобиля правильный угол развала может быть нарушен вследствие износа цапф и втулок шкворневых подшипников и появления чрезмерных зазоров в подшипниках ступиц передних колес.

Необходимо периодически проверять правильность развала колес, своевременно производить регулировку шкворневых подшипников (при необходимости - заменять или ремонтировать шкворни и втулки) и подшипников ступиц.

Нарушение угла развала колес приводит к неравномерному износу покрышек передних колес. Износ покрышек с наружной стороны свидетельствует об увеличении угла развала колес. Нулевой или отрицательный развал ведет к износу покрышек с внутренней стороны, вызывает „виляние" колес и увеличение усилия на рулевом колесе при повороте автомобиля.

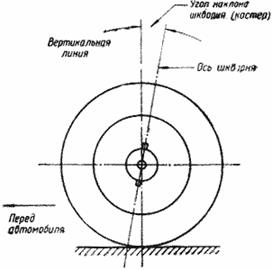

Угол наклона нижнего конца шкворня вперед (фиг. 89) равен 3°. Этот угол обеспечивает автомобилю хорошую устойчивость (особенно на поворотах) и облегчает управление автомобилем. Так же, как и развал, угол наклона шкворня не регулируется.

Наклон нижнего конца шкворней вперед достигается соответствующей установкой передних рессор (передние ушки выше задних).

При уменьшении угла наклона шкворней движение автомобиля становится менее устойчивым (руль плохо „держит" дорогу), частично теряется „самовозврат'' рулевого колеса при выходе автомобиля из поворота, появляется „виляние" колес.

При уменьшении угла наклона шкворней движение автомобиля становится менее устойчивым (руль плохо „держит" дорогу), частично теряется „самовозврат'' рулевого колеса при выходе автомобиля из поворота, появляется „виляние" колес.

Если автомобиль при нормально накачанных шинах уводит в одну сторону, это свидетельствует о том, что углы наклона нижних концов шкворней обоих колес неодинаковые. Во время эксплуатации угол наклона шкворней может уменьшиться при значительной осадке или поломке передних рессор, а также из-за износа цапф и втулок шкворневых подшипников.

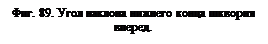

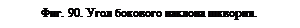

Угол бокового наклона шкворня (фиг. 90) или угол, образованный осью шкворней с вертикальной плоскостью, параллельной продольной оси автомобиля, равен 5°. Этот угол не регулируется. Он достигается соответствующим расположением оси шкворневых втулок в шаровой опоре поворотного кулака переднего моста.

Боковой наклон шкворней значительно повышает способность автомобиля держать дорогу.

Поворачиваясь вокруг наклонной оси шкворней, колесо при повороте автомобиля стремится подняться от земли вверх, но этому мешает сила тяжести передней части автомобиля. Под действием этой силы тяжести колеса сами стремятся повернуться в положение, соответствующее движению автомобиля по прямой, и, чтобы вывести их из нейтрального положения, требуется приложить к ним некоторое усилие. Этим и объясняется то, что все небольшие толчки, испытываемые колесами во время движения, не выводят их из нейтрального положения.

Поворачиваясь вокруг наклонной оси шкворней, колесо при повороте автомобиля стремится подняться от земли вверх, но этому мешает сила тяжести передней части автомобиля. Под действием этой силы тяжести колеса сами стремятся повернуться в положение, соответствующее движению автомобиля по прямой, и, чтобы вывести их из нейтрального положения, требуется приложить к ним некоторое усилие. Этим и объясняется то, что все небольшие толчки, испытываемые колесами во время движения, не выводят их из нейтрального положения.

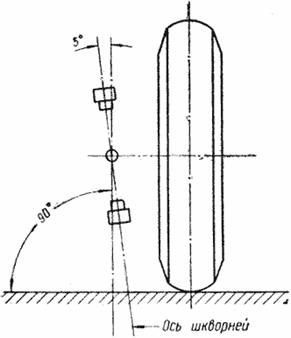

Угол схождения колес (фиг. 91) измеряется разностью расстояний В и Г между внутренними краями шин, сзади и спереди, замеренных на высоте центров колес в положении, соответствующем движению по прямой. Размер В должен быть больше размера Г на 1,5 - 3 мм.

Угол схождения колес (фиг. 91) измеряется разностью расстояний В и Г между внутренними краями шин, сзади и спереди, замеренных на высоте центров колес в положении, соответствующем движению по прямой. Размер В должен быть больше размера Г на 1,5 - 3 мм.

Передние колеса, имеющие развал, будут катиться без скольжения шин по дороге в том случае, если при движении они будут иметь некоторый угол схождения. Вследствие развала колеса катятся по расходящимся дугам. Чтобы избежать этого явления, вызывающего проскальзывание, и связанного с ним повышенного износа шин, необходим угол схождения колес для того, чтобы последние катились по сходящимся дугам, и таким образом нейтрализовалось бы вредное действие развала. Величина схождения колес выбирается в соответствии с величиной их развала.

Схождение колес регулируется изменением длины тяги 15 (фиг. 95) рулевой трапеции.

Схождение колес регулируется изменением длины тяги 15 (фиг. 95) рулевой трапеции.

В эксплуатации необходимо периодически проверять схождение колес и, если оно нарушилось, следует регулировать его.

Если схождение обоих колес не одинаковое, автомобиль „ведет" в сторону колеса с меньшим схождением.

Может оказаться, что схождение колес вдруг стало чрезмерно большим, - причиной этого может быть погнутость тяги рулевой трапеции.

При проверке и регулировке схождения колес автомобиль должен стоять на горизонтальной площадке, в шинах должно быть нормальное давление воздуха, передние колеса должны быть поставлены в положение, соответствующее движению по прямой.

Замер размеров В и Г производится специальной линейкой. Проверку желательно произвести в двух положениях колес, для чего после первого замера нужно продвинуть автомобиль на 1 м и повторить замер.

Фиг. 91. Угол схождения колес.

Регулировка углов поворота передних колес. Максимальный угол поворота внутреннего колеса (относительно центра поворота автомобиля) должен быть равным 30°; наружное колесо при этом должно повернуться на 28 - 29°. Угол поворота колес ограничивается соприкосновением головки регулировочного болта, ввернутого в корпус поворотного кулака с упором, привернутым к фланцу шаровой опоры (фиг. 95).

Головки регулировочных болтов 12 должны соприкасаться с упором при повороте колес на 30°: правого колеса - вправо, а левого - влево.

После регулировки необходимо туго законтрить болты 12 гайкой 13.

Дата добавления: 2016-05-19; просмотров: 2322;