МЕТОДЫ ЛИКВИДАЦИИ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ С ВОДНОЙ ПОВЕРХНОСТИ И ГРУНТА

НЕФТЕЗАГРЯЗНЕНИЯ: ДИАГНОСТИКА И ОБНАРУЖЕНИЕ.

Оценка проблемы

В последнее время в связи с резким ухудшением экологической обстановки на всей Земле решение проблем защиты растительного и животного мира от техногенного воздействия становится настоятельной необходимостью. Немаловажной составляющей этой большой проблемы является ликвидация последствий разливов нефти в результате аварийных ситуаций различного масштаба и попадания нефти и нефтепродуктов в водную среду. Расчеты, выполненные в 1974 году показали, что в начале 70-х годов в Мировой океан по различным причинам ежегодно поступало до 10 -12 млн. тонн нефти. По оценке Национальной академии наук США в конце 70-х годов (по данным 1980 г.) ежегодно в Мировой океан и моря попадало от 1,7 до 8,8 млн. тонн нефти, наиболее вероятной цифрой является 3,2 млн. тонн углеводородов нефтяного происхождения. По данным ООН ежегодное поступление нефти в моря и океаны оценивается в 6... 7 млн. тонн, а по мнению авторов — в 10 млн. тонн нефтепродуктов.

Хотя приведенные цифры несколько отличаются по своим абсолютным значениям, все же потери углеводородного сырья являются величиной одного порядка и исчисляются миллионами тонн.

В России потери нефти в результате нарушения целостности магистральных и внутрипромысловых трубопроводов достигают огромных величин и колеблются, по оценкам разных исследователей, в довольно широком диапазоне. Так, исследования, проведенные И. И. Мазуром, показывают, что потери нефти в результате аварийных проливов составляют около 3% от годовой добычи нефти или примерно 9 млн. тонн в год. В еще большую величину оценивает потери нефти В. Ж. Арене, которые, по его мнению, достигают порядка 25 млн. тонн в год, хотя по официальным источникам они составляют всего 4,8 млн. тонн. С.Островский, ссылаясь на данные Международного социально-экологического союза, считает, что потери нефти составляют около 4,5 млн. тонн в год.

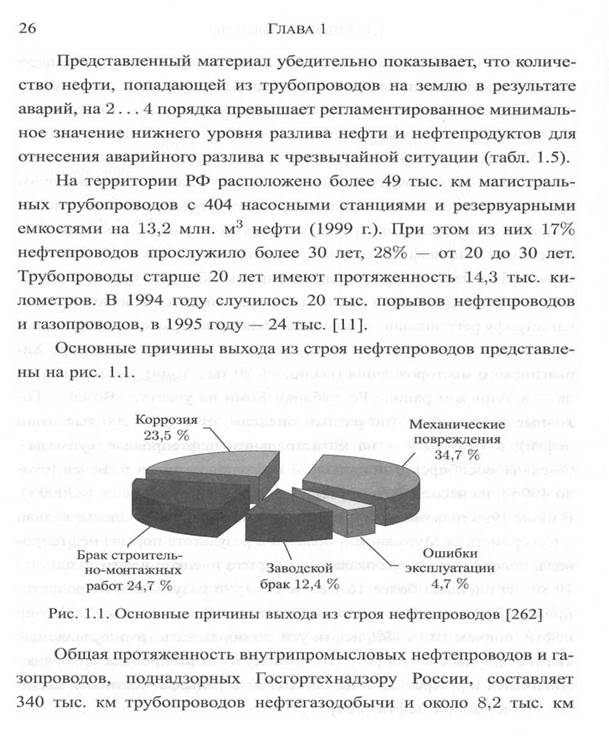

Основные потери нефти в РФ наблюдаются в системе трубопроводного транспорта. При транспортировке нефти по внутрипромысловым и магистральным продуктопроводам на всей территории России ежегодно отмечается около 40 тыс. аварий, из которых до 40 аварий — крупные. Согласно статистическим данным отказов, происходящих на эксплуатируемых нефтепроводах, отмечается, что из всей совокупности отказов около 18% приходится на отказы со значительным экологическим ущербом. При этом среднегодовой ущерб на один отказ магистрального нефтепровода составляет: загрязнение нефтью востребованных сельскохозяйственных земель — 4 га; попадание нефти в водоемы, имеющие промысловое значение, — 350 м3.

Магистральные нефтепроводы представляют собой геотехнические сооружения значительной линейной протяженности с высоким уровнем энергонапряженности эксплуатируемых объектов, пожароопасностью транспортируемых продуктов, разнохарактерностью природных ландшафтов, геолого-минералогическими и другими факторами. В связи с этим и со значительным объемом транспортируемой нефти каждая авария в этой системе выливается в экологическую катастрофу регионального значения. Наиболее серьезные аварии произошли: в апреле 1992 году — авария магистрального коллектора Харьягинского месторождения (вылилось 20 тыс. тонн); летом 1994 года—в Усинском районе Республики Коми на участке “Возей — Головные сооружения” (по разным оценкам, от 100 до 200 тыс. тонн нефти); в 1995 году — на магистральном нефтепроводе Туймазы-Омск-Новосибирск с попаданием нефтепродуктов в р. Белая (около 460 т); на насосной — нефтепровода Самара-Лисичанск (>2000 т). В июне 1996 года около 400 т нефти вылилось в озеро Оленье вблизи г. Североморска Мурманской области в результате порыва нефтепровода, поверхность озера оказалась покрыта пленкой нефти толщиной 10 мм на площади более 16 тыс. м2. В 1996 году из нефтепродуктопровода Туймазы-Омск-Новосибирск в р. Белая попало 1000 тонн нефти, причем 10-15% нефти успело образовать трудноудаляемые квазиколлоиды с водой [11]. В 1996 году из нефтепровода Тихорецк-Лисичанск в р. Крепкая и на поверхность рельефа местности вылилось более 2000 т нефти.

трубопроводов низкого и высокого давления. В 2001 году на внутрипро-мысловых трубопроводах произошло 42 тыс. аварийных разгерметизаций. Динамика аварийности показывает, что с 1999 года произошла ее стабилизация на уровне 40 ... 43 тыс. случаев в год. Основные причины аварийности внутрипромысловых трубопроводов отражены на рис. 1.2.

Следует учитывать, что проблема сбора разлитой нефти является не только важным социальным аспектом охраны окружающей среды, но и одним из существенных резервов для восполнения энергетических ресурсов.

Какими бы серьезными экологическими катастрофами ни были вышеупомянутые аварии в системе трубопроводного транспорта, они все же являются единичными случаями, хотя и весьма показательными, поскольку нормальная и стабильная работа предприятия как раз и характеризуется этими случайными “узкими местами”.

Надежная работа трубопроводов характеризуется аварийностью. В 1970 году на 1000 км магистральных нефтепроводов приходилось в среднем 3,87 аварий в год, а к периоду 1990—1995 гг. эта величина снизилась до 0,21... 0,25 аварий. В 1993 году аварийность находилась на уровне 0,24, а в 1995 году — 0,3 аварии на 1000 км (Г. Шмаль, 1996). В 1999 году показатель аварийности нефтепроводов, по данным Управления экологии Минтопэнерго РФ, составил всего 0,06 аварии на 1000 км [236]. По сведениям весьма компетентных организаций “CONCAWE” и “EGIG”, аварийность на нефтепроводах в странах Западной Европы в течение периода 1984—1990 гг. составила 0,8 на 1000 км в год, в США — 0,6... 0,8, в странах СНГ — 0,33 на 1000 км в год (Г. Шмаль, 1996). Приведенные данные свидетельствуют о более низких показателях аварийности магистральных трубопроводов в России по сравнению с аналогичными показателями в западных странах.

Методы обнаружения нефтезагрязнений на водной поверхности

При решении вопросов, связанных с экологической безопасностью промысловых объектов нефтегазодобывающих предприятий первоочередная задача заключается в предупреждении и своевременном обнаружении загрязнения окружающей природной среды в результате несанкционированных сбросов и аварийных разливов нефти. Реализация этих задач может быть осуществлена путем регулярного аэрокосмического зондирования и диагностического обследования наиболее опасных технических объектов, своевременного осуществления предупредительных и ремонтно-восстановительных работ, экологического состояния природных объектов в зоне деятельности нефтегазодобывающих предприятий.

Аэрокосмическое зондирование включает комплекс дистанционных методов исследования, используемых в инженерно-экологических изысканиях, сочетающий многозональную и спектрозональную аэрофотосъемку с материалами космических фото, сканерной, телевизионной, радиолокационной, инфракрасной и других видов съемок, осуществляемых с искусственных спутников Земли, орбитальных станций и пилотируемых космических кораблей. В практике инженерно-экологических изысканий наиболее широко используют фото- и сканерные съемки. Остальные виды съемок рассматривают как вспомогательные для решения узкого круга специальных задач.

Диагностику технического состояния нефтепромысловых объектов, ввиду ее достаточной сложности и трудоемкости, выполняют, как правило, специализированные предприятия.

Нефтегазодобывающие предприятия с целью своевременного обнаружения утечек и разливов нефти осуществляют периодический осмотр наиболее опасных объектов. Наряду с этим практически повсеместно на опасных объектах, связанных с добычей, перекачкой, хранением и переработкой нефти и нефтепродуктов, внедряются системы параметрической диагностики, которые обеспечивают постоянный контроль за надежностью производственных объектов непрерывно в течение всего периода их активной эксплуатации и дискретно позволяют определять возможное место аварийной ситуации.

Для очистки поверхности водоемов от нефтепродуктов необходимо своевременное обнаружение их загрязненных участков. С этой целью используют оперативные дистанционные методы индикации пленочных нефтепродуктов в природных водах (фотографический, визуального контроля и аэросъемки, пассивный, активный, радиоактивный, радиолокационный), основанные на контрасте электромагнитных свойств пленки нефти и чистой воды. Необходимо отметить, что дистанционный контроль на современном уровне предназначен только для обнаружения загрязнения воды пленочными нефтепродуктами. Новые, более совершенные методы индикации осуществляют на основе комплексных исследований, включающих контактные и дистанционные методы контроля.

В настоящее время предложен ряд дистанционных методов контроля, базирующихся на различии оптических, тепловых и радиоактивных свойств воды, загрязненной нефтепродуктами, и чистой воды.

При разливах нефти поверхностные слои нарушают термодинамическое равновесие, что приводит к образованию температурной аномалии, температурного контраста между чистой водой и водой, загрязненной нефтепродуктами. Возникновение аномалии чаще всего обусловлено:

—уменьшением скорости испарения с поверхности воды из-за подавления нефтяной пленкой высокочастотных водяных волн;

—снижением излучательной способности из-за более высокого коэффициента отражения нефтепродуктов;

—более низкой теплопроводностью нефти и нефтепродуктов (в 3-6 раз) и их теплоемкостью (в 0,5- 2,5 раза) по сравнению с чистой водой.

Оптические свойства воды также существенно отличаются от свойств вод, загрязненных нефтепродуктами. В инфракрасной области коэффициент преломления нефти больше, чем чистой воды. Это приводит к более высоким коэффициентам отражения солнечной радиации нефтяных пленок. Существенно различаются также и поляризационные характеристики.

Естественная радиоактивность нефти обусловлена в основном гамма-излучением урана и радия и значительно выше естественной радиоактивности морской воды. Это создает предпосылки для выявления в некоторых случаях нефтяных загрязнений регистрацией их собственного гамма-излучения.

Дистанционные методы обнаружения нефтяных загрязнений можно подразделить на пассивные и активные. Пассивные методы основаны на регистрации теплового излучения (ПК и СВЧ) и естественного гамма-излучения. При использовании активных методов исследуемую водную поверхность облучают источником излучения

определенного спектрального состава с регистрацией излучения или флюоресценции.

Наиболее простым, доступным и дешевым методом контроля состояния водной поверхности до настоящего времени остается визуальный. Толщина пленки и объем разлившейся нефти могут быть установлены по внешнему виду самой пленки на водной поверхности, поскольку между ними существует прямая зависимость. Влияние объема разлитой нефти на толщину пленки приведено в таблице.

Для обнаружения утечек нефти в воду используют плавающие конструкции, в частности постоянно сканирующие устройства и буи. Оборудование такого типа значительно дешевле, чем дистанционное, поэтому его широко используют во многих районах мира.

В Канаде в семидесятые годы разработан плавучий портативный буй, снабженный электронным устройством, позволяющим отслеживать движение нефти, попавшей на поверхность воды. Благодаря этому сигналы от плывущего вместе с нефтью буя поступают и фиксируют на берегу

|

Зависимость толщины пленки от объема разлитой нефти на водной поверхности в 1 км2

приемным устройством. Особенно это облегчает работу ночью и в плохую погоду.

В мае 1992 года в Гамбурге (Германия) проходил семинар, на котором были обсуждены вопросы борьбы с загрязнением окружающей среды. На нем, в частности, отмечено, что уже с 1986 года в районах Северного и Балтийского морей непрерывно проводят наблюдения с самолетов за загрязнениями моря нефтью с целью определения типа и толщины образовавшейся на воде нефтяной пленки.

В 1991 году в России была завершена разработка комплекса оборудования для оперативного контроля состояния водной поверхности. В качестве составляющих в комплекс вошли: бортовой радар бокового обзора для обнаружения сгустков нефти на большом расстоянии; сканнер (УФ/ИК) для составления карты толщин нефтяной пленки; лазерный флуородатчик для анализа верхних слоев морской воды, который создает базу для классификации типов нефти методом флуоресцентной спектроскопии; микроволновый радиометр для количественного определения толщины и объема нефтяных слоев. Оценка полученных сведений может быть произведена непосредственно во время полета с немедленной передачей данных заинтересованным организациям.

В настоящее время промышленностью разработан и предложен целый ряд приборов, предназначенных для постоянного и периодического контроля за появлением на поверхности воды и грунта нефти и нефтепродуктов. Данные приборы могут быть использованы как сигнализаторы, осуществляющие визуальную или звуковую сигнализацию загрязнения среды, а также как передатчики аварийных сигналов по радиосвязи на центральные диспетчерские узлы. Вместе с тем данные приборы могут служить датчиками автоматизированных систем, осуществляющих включение и выключение стационарно установленных нефтесборщиков на особо опасных участках, позволяя осуществлять максимально оперативное реагирование на аварийные разливы нефти. В данных приборах используют методы резистивного, емкостного, электромагнитно-абсорбционного, высокочастотного определения нефтяной пленки на поверхности воды. Минимальная толщина слоя нефтепродуктов, определяемая на поверхности водоемов, составляет 0,1 мм при погрешности измерений до 20%. Температурный режим (воздух) эксплуатации подобных приборов составляет от -40 до +85° С.

Наряду с сигнализаторами, реагирующими на поверхностную пленку нефтепродуктов, существуют сигнализаторы, оценивающие уровень общего загрязнения водной среды нефтепродуктами, как правило, основанные на использовании оптических, хроматографических и других методах обнаружения нефтепродуктов в воде.

Примерами таких сигнализаторов могут являться: дистанционный обнаружитель нефтяной пленки на водной поверхности ОНП-1 фирмы ВНИИВО, сигнальное устройство — датчик СОН-1 ОАО “Верхневолжскнефтепровод” в России; ID-227 и ID-223 фирмы Ionic Agar Envionmental Ltd в США и автоматический определитель углеводородов ТСМ-480 фирмы Cario Erbo Instruments в Италии.

Диагностика трубопроводной системы

Диагностика трубопроводной системы на сегодняшний день является одной из составляющей арсенала технических и технологических приемов, обеспечивающих продление срока службы маги-

стральных нефтепроводов и условий их безопасной эксплуатации. Ежегодные расходы трубопроводных компаний на разработку средств технической диагностики и диагностическое обслуживание достигают 0,25 -0,3% стоимости основных фондов трубопроводов. Например, государственная компания British Gas, которая эксплуатирует сеть магистральных газопроводов общей протяженностью свыше 16 тыс. километров, создала в 1979 году центр технической диагностики трубопроводов “ОЛИК” численностью 260 человек и с годовым бюджетом 17 млн.ф.ст. [167]. Оборудование, созданное фирмой, позволяет выявлять до 90% всех видов дефектов и повреждений в трубопроводах без нарушения режима перекачки. За последние 20 лет в различных странах создан ряд специализированных фирм для разработки средств диагностирования и диагностического обслуживания магистральных трубопроводов. Проводятся работы по организации дистанционного автоматического контроля трубопроводов с наружной поверхности труб при испытаниях и эксплуатации с использованием метода акустической эмиссии.

Диагностика трубопроводной системы предназначена для поддержания определенного уровня ее надежности, который позволяет обеспечить безопасный транспорт нефтепродукта и сократить до минимума аварийность.

Традиционно проблема предотвращения аварийных ситуаций на магистральных нефтепроводах обычно решается за счет проведения капитального ремонта линейной части, т. е. сплошной замены труб на многокилометровых участках или замены изоляционного покрытия. Такой подход позволяет ежегодно восстанавливать до 1,5% [288] от общей протяженности нефтепроводов, что не оказывает существенного влияния на снижение аварийности.

Все возрастающий риск потери функционирования нефтепроводной системы в связи со старением основных фондов требует создания новой системы обеспечения безопасной эксплуатации и продления срока службы магистральных нефтепроводов. Такая система разработана в АК “Транснефть” и базируется на преимущественном применении “выборочного ремонта” на основании мониторинга технического состояния нефтепровода.

Ключевая роль в определении технического состояния нефтепроводов отводится внутритрубной диагностике, которая позволяет вести сплошное обследование трубопроводов и выявлять большинство дефектов различных типов, являющихся причинами аварий и отказов. При ремонте трубопроводов по их фактическому техническому состоянию в первую очередь устраняют те дефекты, которые снижают прочность трубы до критического уровня. Развитие остальных дефектов находится под контролем.

Для обеспечения жизнедеятельности новой системы продления срока службы магистральных нефтепроводов принята концепция четырехуровневого интегрированного диагностического контроля.

На первом уровне проводится контроль на наличие дефектов, сужающих проходное сечение трубы (вмятины, гофры). Для этого используются снаряды — профилемеры.

На втором уровне с помощью ультразвуковых снарядов — дефектоскопов ведется поиск и измерение коррозионных дефектов, а также расслоений металла стенок трубы.

На третьем уровне с помощью магнитных снарядов — дефектоскопов выявляются дефекты кольцевых сварных швов.

На четвертом уровне с помощью специальных ультразвуковых снарядов — дефектоскопов ведется поиск и измерение параметров трещиноподобных дефектов в продольных швах и теле трубы.

Статистика аварий и отказов до и после принятия концепции четырехуровневого интегрированного диагностического контроля выглядит следующим образом:

—на нефтепроводах, не прошедших обследование и не подвергавшихся выборочному ремонту, среднее количество аварий и отказов с 1994 по 1999 год составило 0,74 на 1000 км в год;

—на нефтепроводах, отремонтированных по данным обследования, среднее количество аварий и отказов составило 0,057 на 1000 км в год.

Акустико-эмиссионный течеискатель АЭТ-1МС разработан НИИинтроскопии Томского политехнического университета при сотрудничестве с ОАО “Центрсибнефтепровод”. Течеискатель предназначен:

—для определения местоположения утечек жидкости на подземных, подводных и прочих трубопроводах;

—обнаружения внутренних протечек в запорной арматуре;

—контроля за прохождением перемещаемых по трубопроводам внутритрубных очистных устройств, разделителей, приборов внутритрубной диагностики;

— обнаружения мест частичной закупорки трубопроводов. Течеискатель АЭТ-1МС состоит их акустического зонда и пульта с органами управления и коммутации, соединенных между собой кабелем. Питание прибора осуществляется от батарейного блока, смонтированного в пульте управления. В комплект поставки прибора входят также: сейсмоприемник, магнитный держатель акустического зонда, головные телефоны, кабель и другое оборудование.

Для диагностики средств противокоррозионной защиты газо- и нефтепроводов разработаны передвижные комплексные лаборатории контроля технического состояния трубопроводов (ЛКТСТ), являющиеся новым поколением ранее производимых ПЭЛЭХЗ-М.

Аппаратура и оборудование лаборатории позволяют осуществлять:

—измерение потенциалов поляризации в любой точке магистрального трубопровода и горизонтальных градиентов напряжений над трубопроводом;

—измерение поляризационного потенциала методом отключения тока поляризации (тока защиты сооружения);

—определение поляризационного потенциала методом интенсивных измерений;

—измерение поляризационного потенциала методом отключения тока поляризации вспомогательного электрода;

—определение удельного электрического сопротивления грунта;

—измерение потенциалов во времени в зонах влияния блуждающих токов;

—определение трассы прокладки трубопровода и глубины его залегания;

—определение переходного сопротивления изоляционных покрытий трубопровода;

—определения мест повреждения в изоляции;

—контроль эксплуатационных и технологических параметров средств электрохимзащиты.

Для выполнения вышеперечисленных работ в состав лаборатории входит комплект приборов и оборудования, обеспечивающих сбор, хранение, обработку результатов измерений и представление их в удобном для анализа виде как в процессе измерений, так и на рабочем месте в лаборатории после проведения работ. Лаборатория смонтирована на полноприводных шасси автомобилей производства АМО ЗИЛ, УРАЛАЗ, КАМАЗ.

Система коррозионного мониторинга магистральных трубопроводов “Пульсар” предназначена для оперативного контроля параметров электрохимической защиты и дистанционного управления работой устройств катодной защиты магистральных трубопроводов. Разработчик НИИ МП, ГУП “Парсек” — Москва, Зеленоград.

Дата добавления: 2016-05-16; просмотров: 2184;