Плавка сплавов в плавильных печах

Вагранка

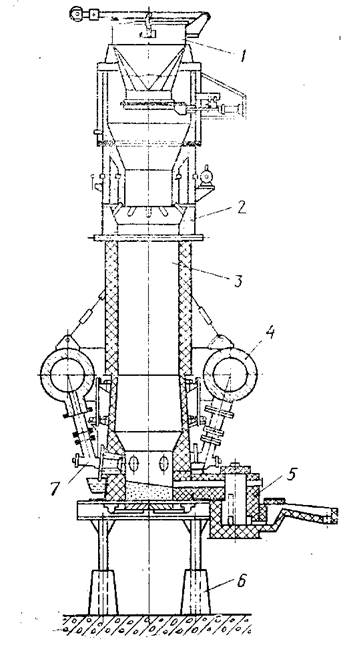

В настоящее время до 90 % серого чугуна выплавляют в вагранках. На (рис.3) показана вагранка закрытого типа, представляющая собой шахту 3 доменного профиля с водоохлаждаемым кожухом, в которую через шлюзовое загрузочное устройство 1 определенными порциями (колошами)в течение всего периода плавки загружают шихту попеременно с коксом и флюсами (известняком). В качестве металлической шихты используют литейные и передельные доменные чугуны, отходысобственного производства, чугунный и стальной лом, ферросплавы.

Для горения топлива (кокса, природного газа) в вагранку через фурменный пояс 4 и фурмы 7 подается подогретая до температуры 450- 550 °С воздушно-кислородная смесь. За счет теплоты, выделяющейся при горении топлива, металлическая шихта расплавляется. Расплавленный чугун по желобу 5 с устройством для непрерывного отбора шлака выпускается в копильник и далее поступает на участок разливки чугуна в формы. Ваграночные газы через узел отбора 2 отсасываются для их дальнейшей очистки, дожигания и использования в воздухонагревателях. Вагранку устанавливают на опорном устройстве 6. Процесс плавки в

|

таких вагранках полностью автоматизирован.

Рис. 3. Вагранка закрытого типа с очисткой газов и подогревом дутья

Белый чугун для ковкого чугуна часто плавят в двух печах:

вначале в вагранке, затем в электроплавильных печах, где доводят чугун до определенного химического состава и перегрева. Размеры вагранки определяются следующим образом:

Fв= πd2/4=П1/П, м2,

где d-диаметр вагранки, м;

П-заданная программа вагранки;

П1-удельная производительность на 1м2 сечения шахты, т/ч.

Обычно П1=6-8т/ч.

Полезную высоту вагранки (расстояние до оси основных фурм до нижнего уровня загрузочного окна) определяют в зависимости от ее диаметра

Н=(4-5)d, м,

По виду используемого топлива вагранки подразделяются на обычные, работающие на коксе, коксогазовые, которые работают на коксе и на газе, и газовые. Основное топливо вагранок - литейный кокс с пониженным содержанием серы, которая при плавке частично переходит в металл.

Металлическая часть шихты для получения жидкого чугуна состоит из литейного и передельного чугуна, возврата собственного производства, стального скрапа, добавок ферросплавов и т.д.

В качестве флюсов используют известняк, доломит, плавиковый шпат, мартеновский шлак, апатитовую руду.

Для интенсификации работы вагранки проводят подогрев дутья, что увеличивает интенсивность горения углерода, вследствие чего можно уменьшить массу рабочей топливной колоши и холостой колоши, увеличить полноту горения и сэкономить топливо. Температура чугуна при этом значительно выше (1450-1500 ?С), что значительно повышает качество отливок.

Температура вдуваемого воздуха 450-550 ?С.

Если к шихте добавить карбид кремния в виде специальных брикетов, то значительно повышается чистота чугуна по неметаллическим включениям, окислам, растворенным газам.

Работа вагранки.

Перед началом работы в нижнюю часть вагранки до уровня на 600-800 мм выше фурм загружают кокс и разжигают его, образуя так называемую холостую колошу. Она необходима для того, чтобы чугун и другие материалы расплавлялись в плавильном поясе, зона наиболее высоких температур несколько выше пояса фурм.

На холостую колошу поочередно загружают порции металла, кокса и флюса и т.д. до загрузочного окна. По ходу плавки, по мере опускания шихтовых материалов, проводят их дальнейшую систематическую загрузку.

При переплавлении чугуна в вагранке содержание углерода и фосфора в чугуне практически не изменяется, кремний выгорает на 10-15%, марганец на 15-20%, содержание серы увеличивается на 30-50% за счет кокса. Для получения чугуна нужного состава проводят расчет шихты с учетом этих изменений.

Основным преимуществом вагранки перед другими плавильными агрегатами является непрерывность ее работы (4-15 часов в сутки).

Плавка сплавов в плавильных печах

Механические и физические свойства сплава в значительной степени зависят от содержания в нем газов и неметаллических включений и распределения их в теле отливки.

Содержание газов и неметаллических включений в сплаве зависит от выбора плавильных печей и процесса плавки.

При плавке в плавильные печи загружают металлическую шихту, лигатуру и флюсы.

Металлическая шихта. Чаще всего шихта состоит из слитков технически чистых металлов, машинного лома, отходов производства (литников и бракованных отливок).

Лигатуры. Это вспомогательный сплав, служащий для ввода в расплавленный металл (или сплав) необходимых химических элементов, с учетом их угара в процессе плавки. Как правило, лигатура имеет более низкую температуру плавления, чем температура плавления наиболее тугоплавких составляющих сплава; применяют двойные и тройные лигатуры (с двумя или тремя элементами).

Для выплавки чугуна и стали лигатурой являются ферросплавы (ферромарганец, ферросилиций и др.). При выплавке бронзы Бр. О3Ц7С6Н1 лигатура состоит из меди, олова и никеля, а также из меди, свинца и цинка. Для выплавки алюминиевого сплава АЛЗ применяют лигатуру, состоящую из алюминия, марганца, кремния и алюминия, меди и магния.

Флюсы. Их применяют для образования и регулирования состава шлаков в соответствии с требованиями к их физико-химическим свойствам. Плотность шлака чаще меньше плотности расплавленного сплава, поэтому шлак всплывает на его поверхность. Шлак предохраняет металл от окисления в процессе плавки и служит для удаления неметаллических примесей, попадающих в металл вместе с шихтой, от футеровки печи и образующихся при химических реакциях, протекающих в процессе плавки.

В качестве флюсов при плавке чугуна и стали используют известняк; при плавке латуни - стекло, поваренную соль, плавиковый шпат, буру и др.; при плавке алюминиевых сплавов - хлористый натрий, фтористый натрий, криолит и др.

Для каждого сплава выбирают флюсы исходя из того, чтобы они образовывали жидкотекучие шлаки, не вступали бы в реакцию с футеровкой печи и создавали в металле нерастворимые соединения с вредными примесями, удаляемыми из сплава.

Последовательность плавки. В печь загружают металлическую шихту, на нее насыпают флюсы, затем расплавляется металл. После этого жидкий сплав рафинируют, раскисляют и загружают лигатуру. Перегретый сплав выливают в ковш, из которого его разливают в формы.

Раскислением сплава и металла удаляют кислород или окислы металла в процессе плавки. Оставшиеся в металле окислы чаще всего располагаются по границам зерен, ухудшая его свойства.

Для раскисления применяют металлы и металлоиды, имеющие большее сродство с кислородом, чем расплавляемый металл, и создающие нерастворимые в нем окислы или соединения. Например, хорошими раскислителями стали и чугуна являются алюминий, кремний, марганец и углерод. Медные сплавы раскисляют фосфористой бронзой; алюминиевые сплавы - хлором (с пузырьками хлора всплывают в шлак неметаллические включения Al2O3).

Для предупреждения окисления магния в процессе плавки в флюсы добавляют карналлит (КС1, MgCI2), хромистый бор и серу.

Рафинирование. Сплавы рафинированием освобождают от ненужных и вредных примесей. Для удаления вредных примесей (серы и фосфора) из чугуна и стали, металл рафинируют марганцем и известняком. Рафинирование и дегазацию выполняют продувкой алюминиевых сплавов активными газами (хлором), инертными газами (азотом, аргоном). Рафинируют и другими способами, например обработкой сплавов хлористыми солями или вакуумированием.

Магниевые сплавы рафинируют флюсами, которые создают шлаки, имеющие большую плотность, чем сплавы. При этом шлак вместе с неметаллическими вредными примесями осаждается на дно печи.

Модифицирование. В жидкий сплав добавляют небольшое количество металлов или их сплавов, которые создают в расплаве дополнительные центры кристаллизации, что обеспечивает получение более мелкозернистого строения сплава, а следовательно, и более высокие его механические свойства.

При модифицировании чугуна и стали в жидкий металл вводят небольшое количество силикокальция, ферросилиция и др.; при модифицировании силумина - натрий и др.

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Не стоит спешить с композицией картины. |

Дата добавления: 2016-05-16; просмотров: 1645;