Тема 1.2 Организация работы автотранспортного хозяйства предприятия

Транспортный цикл, транспортный процесс.

Цикл транспортного процесса (транспортный цикл) – производственный процесс по перевозке груза, который охватывает этапы подачи подвижного состава под погрузку, транспортирование и разгрузку.

Перевозка грузов начинается на месте их производства и заканчивается местом их потребления. Процесс перевозки начинается с процесса подготовки груза к перевозке(накопление, упаковка маркировка, и т.д.). Процесс накопления (например, на заводе или фабрике) необходим, чтобы получить нужное количество груза, направляемого в адрес одного потребителя. Затем следует процесс погрузки и доставки автомобильным транспортом с завода, например, на железнодорожный транспорт.

На складе железнодорожной станции выполняются процессы оформления документов, далее снова процесс накопления, который продолжается до тех пор, пока не накопится груз для одного вагона, который в процессе формирования включается в отправляемый поезд. Во время транспортирования от места отправления до станции назначения вагон, возможно, на сортировочной станции будет включен в другой поезд, что вызовет снова процесс формирования. Далее следует процесс разгрузки вагона и передача груза на автомобильный транспорт, чтобы доставить груз получателю. У получателя ящики или контейнеры с грузом разгружаются. Таким образом, процесс перевозки груза состоит из целой цепочки отдельных частных процессов.

Технологические операции, из которых складывается процесс перевозки, неоднородны и сильно отличаются своей продолжительностью. Некоторые операции, объединяясь, создают определенные этапы процесса перевозки, каждый из которых выполняет определенные задачи. Например, этап передачи груза с одного вида транспорта на другой при автомобильно-желеэнодорожных (водных) перевозках состоит из следующих операций:

1) разгрузка подвижного состава автомобильного транспорта;

2) транспортирование груза на склад;

3) складские операции (горизонтальная и вертикальная укладка груза);

4) обеспечение сохранности груза;

5)оформление складской документации;

6) хранение на складе;

7) операции, необходимые на период складирования (охлаждение, вентиляция и т.п.);

8) подготовка груза для выдачи со склада

9) транспортирование груза к вагону;

10) погрузка груза в вагон;

11) укладка груза в вагоне закрепление груза или закрытие дверейвагона;

12) составление соответствующей документации.

Если передача груза совершается непосредственно из автомобиля в вагон, то отпадают некоторые из перечисленных операций.

Выполнение этапа по подготовке груза к перевозке на предприятиях мясомолочной промышленности состоит из операций по транспортированию, разгрузке, хранению и санобработке тары, ремонту тары при необходимости, укладке готовой продукции в тару, хранению уложенной продукции и других операций. Как отдельные операции, так и этапы процесса перевозки находятся в определенной зависимости друг от друга (прежде чем транспортировать груз, его надо погрузить и т.д.). Таким образом, процесс перевозки груза является многоэтапным и многооперационным процессом с большой технологической, эксплуатационной и экономической разнородностью операций. Отдельные этапы процесса перевозки груза часто рассматриваются как самостоятельные процессы. Поэтому в литературе в настоящее время пишут о перевозочном процессе, процессе транспортирования, о погрузочно-разгрузочном процессе и т.д.

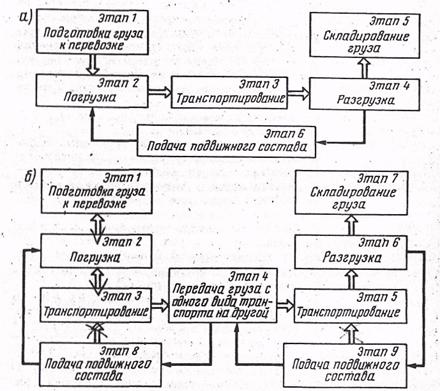

На рис. 1.10 показаны технологические схемы процесса перевозки грузов. Процесс перевозки груза имеет циклический характер. Это значит, что за исключением трубопроводного транспорта, деятельность которого осуществляется непрерывно, перемещение груза совершается повторяющимися производственными перевозочными циклами, следующими один за другим. Ритм этих циклов определяется их частотой, которая, в свою очередь, зависит от средней продолжительности одного цикла.

Цикл перевозочного процесса характеризуется высокой степенью динамизма, непрерывной сменой состояния процесса и изменением состава элементов. Циклы отдельных процессов перевозки грузов колеблются во времени. Однако они всегда имеют начало и конец. Каждый повторяющийся цикл перевозки груза слагается из многих отдельных этапов, находящихся в тесной взаимосвязи и одинаково направленных, так как их конечная цель - достичь пространственной смены положения грузов. Комплекс этих циклов, слагающихся в цикл перевозки, создает перевозочный процесс.

Анализ схем процесса перевозки грузов показывает, что в любом процессе перевозки есть этапы, присущие только грузу, этапы, присущие только подвижному составу, и совместные этапы.

Совместные этапы - этап погрузки, транспортирования и разгрузки. Различные этапы - подача подвижного состава под погрузку, подготовка груза к отправке, хранение груза в пункте производства и промежуточных пунктах, складирование и т.д. Такое положение затрудняет однозначность понятия процесса перевозки. С позиции автотранспортных предприятии, когда на первый план выдвигаются вопросы улучшения использования подвижного состава, сокращения времени оборота подвижного состава, для выполнения процесса перевозки груза необходимо, помимо транспортирования груза, произвести его погрузку и выгрузку, а также подать подвижной состав под погрузку, т.е. выполнить транспортный процесс.

С позиции народного хозяйства процесс перевозки груза т это комплекс этапов от момента готовности груза к отправлению до получения груза потребителем. Если считать, что груз готов к отправлению, когда он поступил на склад для отправления, а моментом получения груза, когда он выгружен на складе грузополучателя из подвижного состава и готов вступить в производственный процесс, то процесс перевозки будет состоять из этапов: подготовки груза к перевозке, погрузки, транспортирования, разгрузки и складирования груза на складе грузополучателя. Когда груз доставляется различными видами транспорта (за несколько транспортных циклов), то добавляются этапы, связанные со сменой подвижного состава (передачей груза с одного типа подвижного состава на другой).

Рис. 1.10. Технологические схемы процесса перевозки грузов

Чтобы не приводить к семантическим проблемам, дадим определения некоторым основополагающим понятиям. (Основные понятия)

1) Процесс перевозки - совокупность операций, от момента подготовки груза к отправлению до момента получения груза грузополучателем, связанных с перемещением груза в пространстве без изменения геометрических форм, размеров и физико-химических свойств груза (этапы 1-2-3-4-5 рис. 2.2, а или этапы 1-2-3-4-5-6-7 рис, 2.2, б).

2) Процесс перемещения - совокупность погрузочных операций в пункте погрузки, перегрузочных операций в пунктах передачи груза с одного вида транспорта на другой, промежуточного хранения груза, транспортирования и разгрузочных операций в пункте разгрузки (этапы 2-3-4 рис, 2.2, а или этапы 2- 3-4-5- 6 рис. 2.2, б).

3) Транспортный процесс - совокупность операций погрузки в погрузочном и перегрузочных пунктах, транспортирования, разгрузочных операций в пунктах передачи груза с одного вида транспорта на другой и пункте разгрузки и подачи подвижного состава под погрузку (этапы 2-3-4-6 рис. 2.2, а или этапы 2-3-4-8 и 4-5-6-9 рис. 2.2, б).

4) Цикл транспортного процесса - производственный процесс по" перевозке груза, когда выполняются этапы подачи подвижного состава под погрузку, погрузки, транспортирования и разгрузки груза. Законченный цикл транспортного процесса называется иногда ездкой . (этапы 2-3-4-6 рис. 2.2, а или 2-3-4-8 или 4-5-6-9 рис. 2.2, б).

5) 0перация перемещения - часть процесса перемещения, выполняемая с помощью одного или системы совместно действующих механизмов или вручную.

6) Транспортирование - операция перемещения груза по определенному маршруту от места погрузки до места разгрузки или перегрузки (этап 3 или этап 5 рис. 2,2, б).

7) 7)Комплектация - одна или несколько операций перемещения грузов с целью отбора их из различных точек хранения, доставки и объединения для создания комплекса, необходимого в процессе производства или для других целей - отправки заказчику, потребителю или по другому назначению.

8) Накопление - операция сосредоточения в процессе перемещения в одном месте необходимого количества перемещаемых однородных грузов, вызываемых требованиями производства или другими причинами.

9) Пакетирование- операция укрупнения грузовой единицы укладкой более мелких единиц на общий поддон или в тару большего размера в строго установленном порядке с определенной пространственной ориентацией, и в случае необходимости последующим скреплением пакета.

10) Складирование - операция размещения грузов в определенном порядке для хранения или временного накопления.

11) Погрузка - операция перемещения груза с места постоянного хранения или временного накопления на транспортное средство.

12) Разгрузка - операция перемещения груза с транспортного средства на место постоянного хранения или временного накопления.

13) Перегрузка - операция перемещения груза с одного транспортного средства на другое или с одного места хранения на другое.

14) Транспортная партия - совокупность однородных грузовых единиц, одновременно перемещаемых по одному общему маршруту (по одному транспортному документу).

15) Транспортная продукция - масса груза в натуральном выражении, доставленная от места производства до места потребления.

Парк подвижного состава и его использование.

В зависимости от назначения автомобили подразделяются на следующие группы:

- транспортные, осуществляющие грузоперевозки и перевозку пассажиров (грузовые и легковые автомобили и автобусы);

- специальные, используемые для выполнения определенного вида работ (автокраны, санитарные, пожарные и др.)

Требования, предъявляемые к перевозке конкретных грузов, проходимости автомобиля и его грузоподъемности, определяют специализацию автомобилей:

- по назначению;

- по грузоподъемности;

- по проходимости.

Для осуществления перевозок транспортные цеха предприятий имеют подвижной состав, который состоит из:

- грузовых автомобилей, включая автомобили-тягачи, прицепы и полуприцепы;

- пассажирских автомобилей — автобусы, легковые автомобили;

- специализированных автомобилей.

Грузовой подвижной состав подразделяют в зависимости от:

- полной массы автомобиля;

- типа кузова;

- проходимости.

В зависимости от типа кузова грузовые автомобили делятся на:

- общего назначения с бортовой грузовой платформой;

- самосвальные — для перевозки навалочных грузов;

- специализированные, приспособленные для перевозки определенных грузов и особых условий транспортировки (фургоны, цистерны, цементовозы, панелевозы, контейнеровозы и др.).

По грузоподъемности подвижной состав различают:

- особо малой грузоподъемности — до 1 т;

- малой грузоподъемности — от 1 до 2,5 т;

- средней грузоподъемности — от 2,5 до 5 т;

- большой грузоподъемности — от 5 до 10 т;

- особо большой грузоподъемности — свыше 10 т.

По полной массе грузовые автомобили подразделяются на семь категорий (табл. 1), что определяет их транспортное использование.

Таблица 1.2. Категории грузовых автомобилей.

| Полная масса автомобиля | Эксплуатационное назначение |

| До 1,2т | Выполнены на шасси легкового автомобиля для предприятий связи, торговой сети, бытового обслуживания населения |

| От 1,2 до 2,0т | Для перевозки небольшого количества грузов, обычно в пределах населенного пункта |

| От 2,0 до 8,0т | Для перевозки грузов предприятий, имеющих средний грузооборот |

| От 8,0 до 14,0т | Для перевозки строительных материалов, топлива и продукции крупных промышленных предприятий по дорогам с твердым покрытием |

| От 14,0 до 20,0т | Для обслуживания больших и установившихся фузопотоков, обычно вне дорог общего пользования (карьеры, рудники, крупные стройки) |

| От 20,0 до 40,0т | |

| Свыше 40т |

По проходимости грузовые автомобили делятся на:

- дорожные (нормальной проходимости);

- повышенной проходимости (с колесной формулой 4x4; 6x4; 6x6, предназначенные для движения по бездорожью — «внедорожники» — ГАЗ-6601; Урал-4320).

К грузовому подвижному составу относятся и автомобили-тягачи, которые предназначаются для буксировки прицепного состава. Их разделяют на:

- буксирные, предназначенные для транспортировки прицепа на буксирном устройстве и оснащенные балластной платформой для увеличения массы тягача;

- седельные (рис. 3), когда тяговое усилие передается через опорно-сцепное устройство, на которое опирается полуприцеп и распределяет часть силы тяжести полуприцепа на задний мост автомобиля-тягача.

Рис. 1.11. Буксирный тягач

Рис. 1.12. Седельный тягач

В настоящее время при планировании и учете работы подвижного состава различают списочный (инвентарный) и рабочий (ходовой) парки. Под парком подвижного состава понимают все транспортные средства (автомобили, тягачи, прицепы и т.д.) АТП. Списочным (инвентарным) парком подвижного состава называется подвижной состав, числящийся на балансе АТП и занесенный в инвентарные книги. Рабочим (ходовым) парком подвижного состава называется исправный, годный к эксплуатации парк автомобилей (тягачей и прицепов), которым можно осуществлять перевозки. Применив эти понятия к транспортному комплексу, будем иметь:

Ас = Асгэ +Аср

где Ас - списочный парк подвижного состава транспортного комплекса; Асгэ — рабочий парк подвижного состава транспортного комплекса; Аср; - парк подвижного состава, требующий ремонта или находящийся в ремонте.

В свою очередь:

Асгэ= Асэ +Асп

где Асэ - рабочий парк транспортного комплекса, находящийся в эксплуатации; Асп — рабочий парк подвижного состава транспортного комплекса, находящийся в простое в готовом к эксплуатации состоянии.

Каждая единица подвижного состава транспортного комплекса из общего числа календарных дней может находиться:

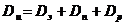

где Dэ - дни в эксплуатации; DП — дни в простое в готовом к эксплуатации состоянии (выходные и праздничные дни, простой по бездорожью, простой из-за отсутствия водителей, работы и т.д.); Dp - дни в ремонте и ожидании ремонта.

Для определения количественных показателей работы не одного автомобиля, а всего парка транспортного комплекса применяют показатель автомобиле-дни, представляющий собой сумму всех дней нахождения подвижного состава транспортного комплекса в данном состоянии. Например, для определения автомобиле-дней простоя в ремонте и ожидании ремонта необходимо сложить количество дней каждого автомобиля в ремонте и ожидании ремонта за определенный период времени:

ADСР = DР1 + DР2 +… +Dрп

где Dp1, Dp2, Dpn — соответственно количество дней простоя в ремонте и ожидании ремонта первого автомобиля, второго и т. д.

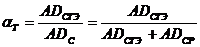

Показателем, характеризующим готовность подвижного состава выполнять перевозки, является коэффициент технической готовности подвижного состава  . Коэффициентом технической готовности называется отношение количества автомобиле-дней нахождения подвижного состава в технически исправном состоянии к общему количеству автомобиле-дней пребывания их в транспортном комплексе:

. Коэффициентом технической готовности называется отношение количества автомобиле-дней нахождения подвижного состава в технически исправном состоянии к общему количеству автомобиле-дней пребывания их в транспортном комплексе:

где  - коэффициент технической готовности; ADСГЭ - количество автомобиле-дней транспортного комплекса в готовом к эксплуатации состоянии; ADСР — количество автомобиле-дней транспортного комплекса в ремонте и ожидании ремонте; ADС - количество инвентарных автомобиле-дней транспортного комплекса.

- коэффициент технической готовности; ADСГЭ - количество автомобиле-дней транспортного комплекса в готовом к эксплуатации состоянии; ADСР — количество автомобиле-дней транспортного комплекса в ремонте и ожидании ремонте; ADС - количество инвентарных автомобиле-дней транспортного комплекса.

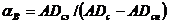

Практика работы АТП показывает, что возможность подвижного состава; автомобильного транспорта выполнять работу не всегда реализуется, так как автомобили и прицепной состав могут простаивать по так называемым организационно-техническим причинам. Показателем, характеризующим выпуск подвижного состава на линию, является коэффициент выпуска, представляющий собой отношение количества дней работы подвижного состава к календарному возможному количеству дней пребывания его в АТП за данный период с учетом выходных и праздничных дней. Для транспортного комплекса:

где  - коэффициент выпуска; ADСЭ — автомобиле-дни в эксплуатации; ADCH — автомобиле-дни нормированного простоя (количество выходных и праздничных дней, в которые подвижной состав транспортного комплекса не работает).

- коэффициент выпуска; ADСЭ — автомобиле-дни в эксплуатации; ADCH — автомобиле-дни нормированного простоя (количество выходных и праздничных дней, в которые подвижной состав транспортного комплекса не работает).

Для характеристики использования подвижного состава автомобильного транспорта с учетом календарного времени применяется коэффициент использования подвижного состава, который определяется отношением количества дней работы подвижного состава к инвентарным дням:

где  - коэффициент использования парка.

- коэффициент использования парка.

Для определения степени использования подвижного состава во времени различают:

Тн — время в наряде в течение рабочего дня, ч;

Тд - время движения автомобиля за один рабочий день, ч;

Тпр — время простоя автомобиля под погрузкой и разгрузкой за один рабочий день, ч;

Тп — время простоя автомобиля на линии по техническим и организационным причинам за один рабочий день, ч.

Количество часов пребывания на линии автомобилей транспортного комплекса:

АТсн = АТсд + АТспр + АТСП

- где АТсд - автомобиле-часы в движении; АТспр - автомобиле-часы простоя под погрузкой и разгрузкой; АТсп - автомобиле-часы простоя на линии по техническим и организационным причинам.

Технико-эксплуатационные показатели работы автотранспортных средств: грузоподъемность, пробег, скорость движения, время простоя, время в наряде.

Грузоподъёмность транспортного средства (вагона, автомобиля, судна, самолёта, погрузчика) — масса груза, на перевозку которого рассчитано данное транспортное средство; основная эксплуатационная характеристика транспортного средства.

Коэффициент использования грузоподъемности – отношение массы одновременно перевозимого груза к грузоподъемности транспортного средства.

Использование грузоподъемности подвижного состава характеризуется коэффициентом использования грузоподъемности. Различают коэффициент статического использования грузоподъемности и коэффициент динамического использования грузоподъемности. Коэффициент статического использования грузоподъемности определяется отношением количества фактически перевезенного груза к количеству груза, которое могло быть перевезено.

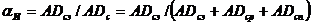

Статический коэффициент использования грузоподъемности составит:

где qф - количество фактически перевезенного груза за ездку, т; q - номинальная грузоподъемность подвижного состава, т;

Коэффициент динамического использования грузоподъемности за одну ездку определяется отношением количества фактически выполненных тонно-километров к количеству тонно-километров, которые могли быть выполнены при полном использовании грузоподъемности подвижного состава:

где  - коэффициент динамического использования грузоподъемности; qф - количество фактически перевезенного груза за ездку, т; lег - длина ездки с грузом, км; q - номинальная грузоподъемность автомобиля, т.

- коэффициент динамического использования грузоподъемности; qф - количество фактически перевезенного груза за ездку, т; lег - длина ездки с грузом, км; q - номинальная грузоподъемность автомобиля, т.

Увеличение использования грузоподъемности подвижного состава достигается: подбором подвижного состава, соответствующего условиям перевозок; тщательной укладкой груза в кузове; предварительной сортировкой и укрупнением мелких партий; применением автомобилей с увеличенным объемом кузова; наращиванием бортов и другими мероприятиями.

Расстояние, проходимое автомобилем, называется пробегом. Пробег автомобиля с грузом является производительным пробегом, так как в это время производится перемещение груза. Пробег автомобиля без груза может быть холостым и нулевым. Холостым пробегом называется пробег без груза, совершаемый в процессе перевозки при подаче подвижного состава от места разгрузки к месту погрузки. Нулевым пробегом называется пробег, вызванный необходимостью подачи автомобиля к месту работы (погрузки) из гаража и из пункта выгрузки в гараж. К нулевому пробегу относятся также все заезды автомобиля, не связанные с выполнением транспортного процесса - на заправку, на техническое обслуживание, текущий ремонт и т.д.

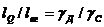

Показатель, характеризующий степень полезного использования общего пробега, называется коэффициентом использования пробега:

где lГ, lП, l0, lСС - соответственно пробег автомобиля с грузом, без груза, нулевой пробег, общий (среднесуточный),пробег, км.

Значение коэффициента использования пробега зависит от взаимного расположения и размера грузовых потоков, состава грузопотоков, взаимного расположения АТП, объектов работы, пунктов заправки горюче-смазочными материалами, а также от организации смены водителей при двух- и трехсменной работе, от качества суточного планирования и других факторов.

Увеличение коэффициента использования пробега увеличивает производительность подвижного состава и значительно снижает себестоимость перевозок, так как объем перевозок увеличивается без увеличения общего пробега автомобиля.

Техническая скорость — это средняя скорость за время нахождения автомобиля в движении. Она определяется по формуле

Vтех=S/tдв.

где S — преодоленное автомобилем расстояние (пробег), км; tдв. — время движения автомобиля, включая остановки в ожидании возможности продолжить движение, ч (без учета времени нахождения под погрузкой и разгрузкой).

Значение величины технической скорости зависит от технического состояния автомобиля, состояния и профиля дороги, интенсивности движения на маршрутах грузоперевозок. Умение выбрать наиболее рациональный режим движения с учетом перечисленных факторов зависит от квалификации водителя.

Эксплуатационная скорость — это средняя скорость автомобиля за время нахождения автомобиля на линии. При расчете этой скорости в отличие от технической скорости автомобиля учитывается все время его пребывания в наряде. Учитываются затраты времени:

- на оформление документов при получении и сдаче грузов;

- на простои под погрузкой и разгрузкой;

- на устранение технических неисправностей автомобиля и перевозимого груза во время наряда.

Эксплуатационная скорость автомобиля определяется по формуле

Vэксп=S/tлин

где s — преодоленное автомобилем расстояние (пробег); tлин — время нахождения автомобиля на линии, ч.

Необходимо учитывать, что механизация погрузочно-разгрузочных работ сокращает время простоя автомобиля на этих операциях и существенно увеличивает его эксплуатационную скорость. Увеличение расстояния перевозок между перевалочными базами уменьшает долю времени, приходящегося на погрузочно-разгрузочные работы в течение одной смены, и увеличивает эксплуатационную скорость автомобиля.

Время простоя (автомобиле-часы простоя) — складывается из времени простоя под погрузкой-разгрузкой, времени простоя на линии из-за технических неисправностей и по прочим эксплуатационным причинам. Время простоя под погрузкой-разгрузкой определяется по данным товарно-транспортной накладной. Время простоя на линии из-за технических неисправностей и по прочим эксплуатационным причинам устанавливается по записям в путевом листе.

Время в наряде (автомобиле-часы в наряде) — исчисляется с момента выезда автотранспортного средства из гаража до его возвращения в гараж, за исключением времени на обед и отдых водителя.

Время в движении (автомобиле-часы движения) — определяется как разница между временем в наряде и временем простоя.

Расстояние перевозки груза.

За время работы на линии подвижной состав выполняет определенное количество циклов транспортного процесса - ездок. Пробег за ездку состоит из пробега с грузом и пробега без груза. Среднее значение показателя пробега с грузом за ездку определяется отношением пробега подвижного состава с-грузом к количеству выполненных ездок за данный период времени:

где 1ег — средняя длина ездки с грузом, км; lг - пробег с грузом, км; Zе - число ездок.

При определении lег не учитывается грузоподъемность применяемого подвижного состава и степень ее использования на различных расстояниях перевозки. Учесть влияние этих факторов можно с помощью показателя среднего, расстояния перевозки 1 т груза, который определяется отношением суммарного грузооборота к количеству перевезенного груза за этот период:

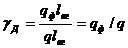

где  - среднее расстояние перевозки груза, км; Р - грузооборот, т-км; WQ - объем перевозок, т.

- среднее расстояние перевозки груза, км; Р - грузооборот, т-км; WQ - объем перевозок, т.

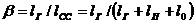

Средний пробег с грузом за ездку может отличаться от среднего расстояния перевозки груза, что вызывается неодинаковым использованием грузоподъемности подвижного состава при перевозке грузов на различные расстояния. Отклонение среднего пробега с грузом от среднего расстояния перевозки может быть выражено через отношение коэффициентов статического и динамического использования грузоподъемности:

Расчет производительности подвижного состава.

Под производительностью подвижного состава автомобильного транспорта понимается объем транспортной продукции, произведенный за единицу времени. Производительность грузового автомобиля — это масса перевезенного груза (в тоннах) или выполненная транспортная работа (в тонно-километрах) за единицу времени. Производительность грузового автомобиля, отнесенная к 1 ч пребывания его на линии, называется часовой производительностью автомобиля.

Выбор рационального подвижного транспорта и определение его потребного количества. (незакончено)

При выборе подвижного состава необходимо учитывать вид перевозимого груза, дорожные условия и расстояние перевозки. Вид груза в основном характеризуется его физико-механическими особенностями, упаковкой, размером партии, срочностью (скоростью) доставки.

Физико-механические особенности груза (навалочный, жидкий, штучный и т. д.) и его упаковка обуславливают тип кузова используемого подвижного состава и возможные способы осуществления погрузки и разгрузки.

При выборе типа подвижного состава следует проанализировать возможность применения специализированных автомобилей. Так, преобладающую часть продовольственных грузов целесообразно перевозить в автомобилях-фургонах, а при необходимости соблюдения температурного режима – в фургонах с изотермическим кузовом или в рефрижераторах.

Навалочные и насыпные незатаренные грузы (первые два грузопотока в индивидуальном задании) на малые расстояния рационально перевозить на подвижном составе с самосвальными кузовами. Промышленные и строительные штучные грузы нередко требуют применения специализированных конструкций автомобилей: панелевозов, балковозов, трубовозов и т. д.

В случае контейнерных и пакетных перевозок при выборе подвижного состава следует учитывать кратность грузоподъемности автомобиля фактической массе брутто используемых контейнеров.

Важным параметром, обуславливающим выбор подвижного состава, является размер партии груза или величина отправки. Так как увеличение количества груза, перевозимого на одном автомобиле, как правило, повышает его производительность и снижает себестоимость перевозок, целесообразно использовать автомобили наибольшей грузоподъемности.

Дорожные условия определяют максимальную полную массу автомобиля (автопоезда) и, следовательно, его предельную грузоподъемность, а также скорость движения.

Автопоезд в составе седельного тягача и полуприцепа имеет в ряде случаев преимущество перед автопоездом в составе автомобиля и прицепа. Это преимущество обуславливается возможностью перецепки полуприцепов, что нередко значительно сокращает время простоя тягачей в пунктах погрузки и разгрузки.

Выбор вида транспортных средств зависит от объема грузооборота, габаритов и физико-химических свойств грузов, расстояний и состояния дорог, направлений перемещения грузов и способа их погрузки и выгрузки, назначения транспорта, конструкции и планировки зданий, рельефа территории завода.

При выборе транспортных средств необходимо также решать вопросы, связанные с применением грузоподъемного оборудования и оборотной тары. Выбранные средства должны предполагать сквозной метод транспортировки на основе единой транспортно-технологической схемы, обеспечивающей стыковку и преемственность отдельных звеньев транспортной сети предприятия. В данном случае межцеховой транспорт передает грузы в стандартной таре на внутрицеховой транспорт с минимальными перегрузками.

Техническая характеристика выбранных транспортных средств дополняется расчетом их экономической целесообразности с использованием следующих показателей: часовой производительности транспорта, себестоимости перевозки 1 т груза, затрат на один рейс, коэффициента использования пробега, среднетехнической скорости и др. Выбранный вид транспортных средств должен соответствовать конкретным условиям производства, обеспечивать согласованную работу всех подразделений предприятия в установленном ритме при минимальных затратах на приобретение и эксплуатацию транспорта.

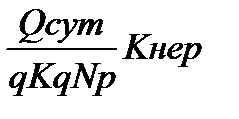

Расчет количества транспортных средств с в общем виде производится исходя из суточного грузооборота Qсут, грузоподъемности транспортной единицы q, коэффициента использования грузоподъемности Кq и числа рейсов в сутки Np:

c =

.

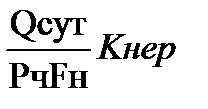

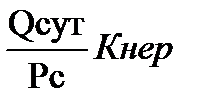

Расчет количества транспортных средств можно производить исходя из часовой Рч или суточной Рс производительности:

с =  или с =

или с =  ,

,

где Fн – плановое время работы транспортного средства в сутки.

Число транспортных средств прерывного (циклического) действия:

wтр = Qc / qтр.е,

где Qс – суточный грузооборот, т; qтр.е – суточная производительность единицы транспортного оборудования, т.

Суточная производительность единицы транспортного оборудования прямо пропорциональна числу рабочих циклов mц и производительности за один цикл qц, т.е.

Qc = qцmц; mц = Fд.с. / Tц.т.,

где Fд.с – суточный фонд времени работы транспортного оборудования, мин; Тц.т – транспортный цикл, мин (в общем случае Тц.т = Тпр + Тп +Тр, где Тпр – время пробега, Тп – время погрузки и Тр – время разгрузки).

Тогда wтр = QсТц.т / (Fд.сqц).

Число средств непрерывного транспорта, необходимых для данного грузопотока, например, транспортеров: wтр.н = Qч / qч, где Qч – часовой грузооборот, т; qч – часовая производительность транспортера, т.

Дата добавления: 2016-05-11; просмотров: 4025;