Сварные соединения металлоконструкций. Виды сварки, швов и соединений. Расчет стыковых и угловых сварных швов.

В настоящее время сварка является основным видом соединения стальных конструкций. Сварные конструкции по сравнению с клепаными имеют ряд преимуществ: меньший вес, более простые конструктивные формы, отсутствие ослаблении в стыках (коэффициент использования заклепочных стыков меньше единицы - 0,8-0,9 вследствие наличия отверстий), возможность достижения полной герметичности стыковых соединений, значительная экономия металла, достигающая в решетчатых конструкциях 10-15%, а в конструкциях со сплошной стенкой - 25-30%; меньшая трудоемкость.

Из всего многообразия способов сварки наибольшее применение в строительстве нашли ручная электродуговая, автоматическая и полуавтоматическая электродуговая под флюсом, электрошлаковая, а также газоэлектрическая.

Ручная электродуговая сварка характерна тем, что обеспечение стабильного режима сварки (постоянства дуги) и перемещение электрода производятся сварщиком, а поэтому качество сварного шва зависит в основном от его искусства. Для того чтобы в процессе сварки в расплавленный металл не попали кислород и азот воздуха, приводящие к увеличению хрупкости соединения, при ручной сварке применяют электроды, имеющие специальные покрытия (обмазки). Электродуговую сварку можно производить как постоянным, так и переменным током при напряжениях для ручной сварки 15-60 в и силе тока 200-500 а. Чем глубже провар, тем выше качество шва. Нормальная глубина провара составляет 1,5—2 мм.

Ручная электродуговая сварка характерна тем, что обеспечение стабильного режима сварки (постоянства дуги) и перемещение электрода производятся сварщиком, а поэтому качество сварного шва зависит в основном от его искусства. Для того чтобы в процессе сварки в расплавленный металл не попали кислород и азот воздуха, приводящие к увеличению хрупкости соединения, при ручной сварке применяют электроды, имеющие специальные покрытия (обмазки). Электродуговую сварку можно производить как постоянным, так и переменным током при напряжениях для ручной сварки 15-60 в и силе тока 200-500 а. Чем глубже провар, тем выше качество шва. Нормальная глубина провара составляет 1,5—2 мм.

Автоматическая электросварка под флюсом отличается от ручной тем, что перемещение электрода производится не рукой сварщика, а специальным механизмом - автоматической головкой; защита шва осуществляется слоем сыпучего материала определенного состава (флюса), который насыпается автоматически перед электродом. Электрод (проволока без обмазки), непрерывно разматываясь с бухты, подается автоматической головкой. Дуга замыкается под слоем флюса; постоянство ее поддерживается автоматически. В процессе сварки флюс расплавляется и надежно защищает наплавленный металл.

Вследствие повышенной силы тока (800—3000 А), применяемого при автоматической сварке, а также хорошей защиты наплавленного металла шлаковой коркой сварные швы получаются однородными, плотными, с глубоким проваром и высокими механическими свойствами. Повышенная сила тока позволяет производить сварку с большой скоростью (40—50 м/ч за один проход), что в 5—10 раз быстрей, чем при ручной сварке. За счет стабильности режима горения дуги при автоматической сварке получается экономия электродной проволоки и электроэнергии на 40—50%.

Полуавтоматическую электросварку под флюсом, качества которой аналогичны качеству автоматической, применяют для наложения швов в местах, неудобных для использования сварочного автомата. Принципиальное отличие этого вида сварки от автоматической состоит в том, что тонкую электродную проволоку подают к месту сварки механизированным способом по гибкому шлангу, а перемещение электрода по шву производят вручную. Полуавтоматическую сварку рационально применять для коротких, но достаточно ответственных швов.

Электрошлаковую сварку применяют для стыкования вертикальных листов больших толщин (до 20—30 мм). Этот вид сварки основан на расплавлении электродов во флюсе вследствие высокой температуры, возбуждаемой током большой силы. Для производства сварки в зазор стыка, закрытый с двух сторон ползунками, засыпают флюс и вставляют некоторое количество электродов, обеспечивающее необходимый объем наплавленного металла для заполнения зазора стыка.

Газоэлектрическая сварка может быть применена для элементов из малоуглеродистых сталей и алюминиевых сплавов. При сварке стальных конструкций в качестве защитной среды используют углекислый газ, подводимый к специальной горелке, который обтекает плавящийся проволочный электрод. Благодаря высокой температуре газа, нагретого дугой, металл остывает медленно и шов получается плотным, с большой глубиной провара свариваемых деталей.

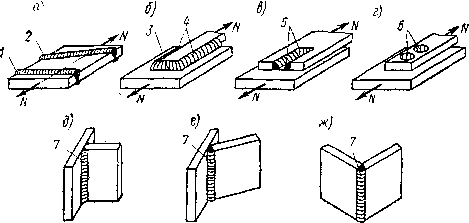

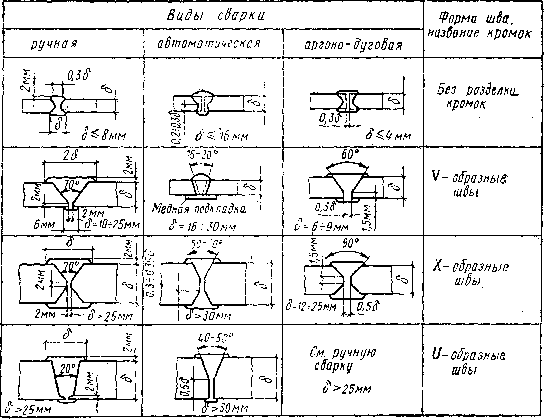

Типы сварных соединении. В сварных конструкциях применяют следующие основные виды соединений: встык, внахлестку, в том числе с накладками, втавр и угловые. При этом различают стыковые и угловые (валиковые) швы. Форма стыковых швов и разделка кромок зависят от вида сварки и толщины стыкуемых элементов. Их принимают по указаниям.

Швы встык могут работать на растяжение, сжатие или срез в зависимости от их расположения по отношению к действующему усилию. При определении напряжений в шве, сваренном встык, за рабочую толщину его следует принимать наименьшую из толщин двух свариваемых элементов без учета наплавов. При расчете же потребного количества наплавляемого металла и электродов площадь и объем металла швов определяют по их очертанию, принимаемому условно по окружности или по параболе с некоторым отклонением от действительной формы шва. Соединения встык могут осуществляться швами, направленными не перпендикулярно к усилию, а под некоторым углом.

Сварные соединения, работающие одновременно на нормальные силы и срез, в том числе косые швы центрально нагруженных элементов, проверяют на нормальные и срезывающие силы отдельно. Швы встык, работающие на изгиб, рассчитывают по формулам, установленным для сечения без стыка. Косые швы встык под углом 45° не рассчитывают, за исключением швов, выполненных электродами с тонкими обмазками, в элементах, работающих со знакопеременными усилиями под регулярной подвижной нагрузкой.

Соединения листов встык наиболее рациональны, так как они работают с наименьшей концентрацией напряжений и удобны в конструктивном отношении.

Соединения внахлестку валиковыми швами характеризуются значительной концентрацией напряжений в месте передачи сосредоточенного в шве усилия, однако их широко применяют в строительных конструкциях (резервуарах, газгольдерах и др.), благодаря тому, что они не требуют специальной обработки кромок элементов, подлежащих сварке, и не требуют большой точности при изготовлении. Элементы, соединяемые внахлестку, можно сваривать фланговыми швами, у которых направление усилия совпадает с направлением шва, и лобовыми швами, у которых направление усилий перпендикулярно направлению шва.

Угловые валиковые швы, как и стыковые швы, могут работать на растяжение, сжатие и срез в зависимости от их расположения по отношению к действующему усилию. С целью уменьшения неравномерности распределения напряжений накладки делают ромбовидной формы со скосами. Нормальную толщину флангового и лобового швов принимают, как правило, равной наименьшей из толщин соединяемых элементов.

Если длина фланговых швов недостаточна или в соединении требуются широкие накладки, то применяют прорезные соединения. Соединения, в которых имеется несколько видов сварных швов — фланговых, лобовых, стыковых, называют комбинированными.

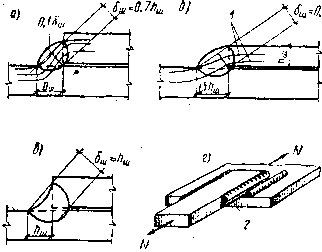

Из всех видов сварных соединений предпочтение отдают соединениям встык - они более конструктивны и при хорошем исполнении надежны в работе. Расчет сварных соединений. Основной предпосылкой для расчета стыковых и угловых (фланговых и лобовых) швов является предположение о равномерности распределения напряжений по длине шва. В зависимости от вида соединения расчетную толщину шва d принимают:

для стыковых швов равной меньшей толщине сплачиваемых элементов (листов) dmin; для угловых швов d=bhIII (где b - коэффициент глубины провара шва); b=1 для однопроходной автоматической сварки и сварки с глубоким проплавлением; b=0,85 для однопроходной полуавтоматической сварки; b=0,8 для двух- и трехпроходной полуавтоматической сварки и b=0,7 для ручной сварки.

Таким образом, расчетное сечение стыкового шва, расположенного перпендикулярно действующей силе (растягивающей или сжимающей), Fш=lшb где lш - расчетная длина шва, равная его полной длине b за вычетом 10 мм (непровар в начале и пережог в конце шва).

Условие прочности стыковых швов считают выполненным, если напряжения в шве не превышают соответствующих расчетных сопротивлений сварных швов встык, т.е. при растяжении sp=N/Fш= N/(dlш)£Rсвр; при сжатии sс=N/Fш= N/(dlш)£Rсвс, где RсврRсвс- соответственно расчетные сопротивления сварного шва встык растяжению и сжатию; N - расчетная продольная сила.

Если на стыковой шов действует изгибающий момент, то наибольшее напряжение в нем определяют по известной формуле сопротивления материалов s=М/Wш,где Wш=dl2ш/6 -момент сопротивления сечения сварного шва прямоугольного сечения шириной d и высотой lш.

Условие прочности соединения 6M/(dl2ш) £Rсвр.

Угловые (фланговые и лобовые) швы при действии осевых сил рассчитывают, исходя из принятого допущения о равномерности распределения напряжений по длине швов. Таким образом, суммарная площадь среза Fш=hшbSlш

где hш - толщина углового шва (катет треугольника); bSlш-сумма расчетных длин угловых швов.

Условие прочности угловых швов

tш=N/Fш=N/(hшbSlш)£Rсву

где Rсву- расчетное сопротивление углового шва.

Если на соединение с угловым швом действует изгибающий момент), то условие прочности s=М/Wш£Rсву,где М - расчетный изгибающий момент, действующий в соединении; Wш= hшbl2ш/6 - момент сопротивления прямоугольного сечения условной расчетной плоскости среза углового шва.

Вопрос 21

Дата добавления: 2016-05-11; просмотров: 3073;