Примеры скоростного проведения бремсбергов

Нормативы проведения бремсбергов и ходков (м/месяц), действующие в настоящее время в угольной промышленности, следующие:

с породным и смешанным забоями, проводимые с углом наклона: до 25°-100; 25-45°-80, свыше 45°-60;

с угольным забоем, проводимые с углом наклона: до 25°—120; 25-4о° - 100; свыше 45°-80.

Указанные нормативы многими проходческими бригадами значительно перекрываются.

На шахте № 1 «Красноармейская» в Донбассе за один месяц проведено буровзрывным способом 455 м бремсберга без проведения людского ходка. Мощность угольного пласта 1,4 м, угол падения 10—12°. Бремсберг проводился снизу вверх узким забоем с подрывкой пород кровли. Сечение бремсберга в свету 6.1 м2, в проходке 7,5 м2. В кровле пласта залегает неустойчивый глинистый сланец мощностью до 2 м, в почве — глинистый сланец более крепкий.

Шахта № 1 «Красноармейская» относится ко II категории по газу и опасна по угольной пыли.

В качестве постоянной применялась металлическая трехсегментная арочная крепь из спецпрофиля СП-18 со сплошной железобетонной затяжкой. Расстояние между арками 1 м. Для бурения шпуров по углю и породе применялись электросверла СЭР-19Д. Глубина шпуров 2,3 м. Для уборки горной массы использовалась погрузочная машина УП-3.

Горная масса по бремсбергу транспортировалась тремя конвейерами СКР-20 в бункер емкостью 44 м3. Из бункера горная масса выгружалась в шахтные вагонетки.

Материалы от приемной площадки бремсберга доставлялись кзабою при помощи лебедки в специальных контейнерах.

Забой проветривался вентилятором «Проходка-500».

В качестве взрывчатых веществ применялся аммонит ПШВ-20 и электродетонаторы мгновенного и короткозамедленного действия. Вес заряда шпура в угле составлял 0,6 кг, в породе — 0,9 кг. Коэффициент использования шнуров составлял 0,85—0,9.

Основные принципы организации работ при проведении бремсбергов остаются те же, что и при проведении штреков.

Графиком организации работ на шахте № 1«Красноармейская» предусматривалось выполнение восьми проходческих циклов в сутки. Был установлен четырехсменный режим работы при шестичасовом рабочем дне с общим выходным днем.

Проходка бремсберга осуществлялась бригадой в составе 64 человек (16 в смену). Бригада была разбита на 4 звена. В каждую смену выходил электрослесарь и мастер-взрывник.

Продолжительность (мин) отдельных процессов горнопроходческого цикла составила:

бурение шпуров по углю и по породе 55

погрузка горной массы ........................ 57

крепление.......................................................... 130

наращивание конвейера ............................. 80

взрывные работы........................................ 24

Крепление наполовину, а наращивание конвейера полностью совмещались с другими процессами.

Продолжительность проходческого цикла составляла 167— 201 мин. При такой организации работ каждое звено осуществляло два цикла в смену с подвиганием забоя на 4—4,2 м.

Производительность труда на выход составила 0,245 м.

Основные показатели некоторых примеров проведения бремсбергов узким забоем различными способами приведены в табл. 41.

Данные таблицы показывают, что самая высокая скорость проведения бремсбергов и наивысшая производительность труда достигаются при применении проходческих комбайнов. Технико-экономические показатели проведения бремсбергов не ниже, а в ряде случаев и выше технико-экономических показателей проведения штреков теми же комбайнами.

Технико-экономические показатели проведения бремсбергов с применением гидромеханизации значительно выше, чем при буровзрывном способе проведения бремсбергов и ходков в тех же условиях.

ПРОВЕДЕНИЕ УКЛОНОВ

Уклоны, в отличие от бремсбергов, предназначены для подъема по ним угля и породы. По своему назначению и сроку службы они делятся на капитальные и панельные.

Формы и размеры их поперечного сечения выбираются согласно общим положениям. Для капитальных уклонов наиболее характерна сводчатая форма при бетонной крепи, арочная — при металлической и трапециевидная (прямоугольная) — при креплении сборным железобетоном.

Уклоны проводятся обычно по пластам угля и реже по породам. В зависимости от мощности пласта и размеров поперечного сечения уклоны по пластам угля проводят с подрывкой или без подрывки породы. Способ проведения уклонов по углю с подрывкой породы выбирают исходя из тех же условий, что и при проведении штреков и бремсбергов. Обычно уклоны проводят узким забоем, так как в большинстве случаев они являются капитальными выработками. При проведении уклонов сложным забоем целесообразно производить подрывку почвы пласта, что обеспечивает большую устойчивость выработки и упрощает водоотлив из передового угольного забоя.

Уклоны чаще всего проводят в направлении сверху вниз, поскольку в большинстве случаев они предназначены для вскрытия нижних горизонтов, на которых еще не ведут горные работы.

При проведении уклонов возникают трудности, определяемые в основном величиной угла наклона и связанные с необходимостью применения различных подъемных средств для выдачи угля и породы из забоя, с притоками в забой воды, усложняющей ведение работ и снижающей производительность труда, с отсутствием средств механизации погрузки породы и угля при угле наклона более 25°.

Трудности ведения работ в первом уступе (при сложном забое) возрастают с увеличением угла наклона и практически исключают применение сложного забоя при угле наклона более 15—20°.

Выемка угля и породы при проведении уклонов и ходков производится буровзрывным способом; в мягких породах возможно применение отбойных молотков. Параметры буровзрывных работ определяются так же, как и при проведении штреков по неоднородным породам. Бурение шпуров по углю обычно осуществляется ручными электросверлами, а по породе — колонковыми электросверлами или пневматическими бурильными машинами.

В пластах мощностью 0,8—1,5 м с углом падения до 15° выемку угля можно производить нарезными комбайнами КН-3. При этом уголь вынимают на всю длину уклона или ходка, после чего подрывают почву и возводят постоянную крепь. При углах наклона до 12—15° для проведения уклонов при соответствующей крепости угля и породы могут применяться проходческие комбайны ПК-9р, ЗПУ («Караганда-7/15»).

Наиболее трудоемким процессом при проведении уклонов является погрузка угля и породы.

Для погрузки угля и породы при проведении уклонов и наклонных стволов, проводимых сверху вниз с наклоном до 25°, серийно выпускаются отечественные погрузочные машины ППН-7 и ПНБ-5.

Машина ППН-7 относится к классу машин ковшового типа со ступенчатой погрузкой. Передвижение машины в наклонной выработке обеспечивается лебедкой. В комплект машины входят два манипулятора для установки бурильных машин. Машина ПНБ-5 с рабочим органом непрерывного действия снабжена навесным бурильным оборудованием и может производить погрузку слабых и средней крепости пород в любые транспортные средства.

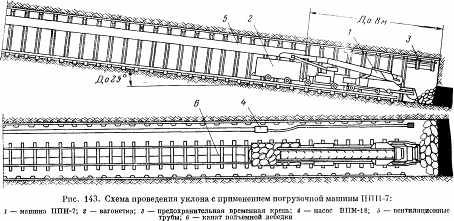

На рис. 143 показана схема проведения уклона с применением погрузочной машины ППН-7. Погрузку угля и породы производят в вагонетки.

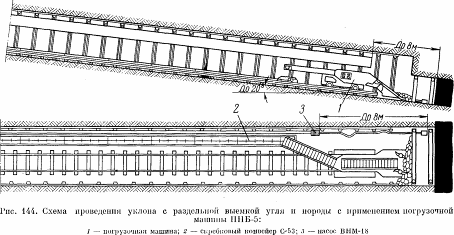

Схема проведения уклона с раздельной выемкой угля и породы с применением погрузочной машины ПНБ-5 показана на рис. 144. Уголь и породу раздельно машиной грузят на конвейер.

При углах наклона выработок до 35—40° уголь и породу можно грузить при помощи скреперной установки в скипы. При этом скреперы применяют гребкового типа.

При проходке уклонов по углю и смешанным забоем на строительстве шахты «Распадская-1» Томусинского месторождения (Кузбасс) в первое время для погрузки горной массы использовались машины УП-3. Однако их применение в забоях уклонов, проводимых по пластам VI—Via, VII и IX с углами падения 7—8°, осложнялось значительными (до 60—100 м3/ч)притоками воды. Так, при притоках воды 15—20 м3/ч на погрузку 25 т угля затрачивалось не менее 2,5 ч. При этом до 20% угля грузилось вручную из-за образования пульпы, которую машина грузить не могла.

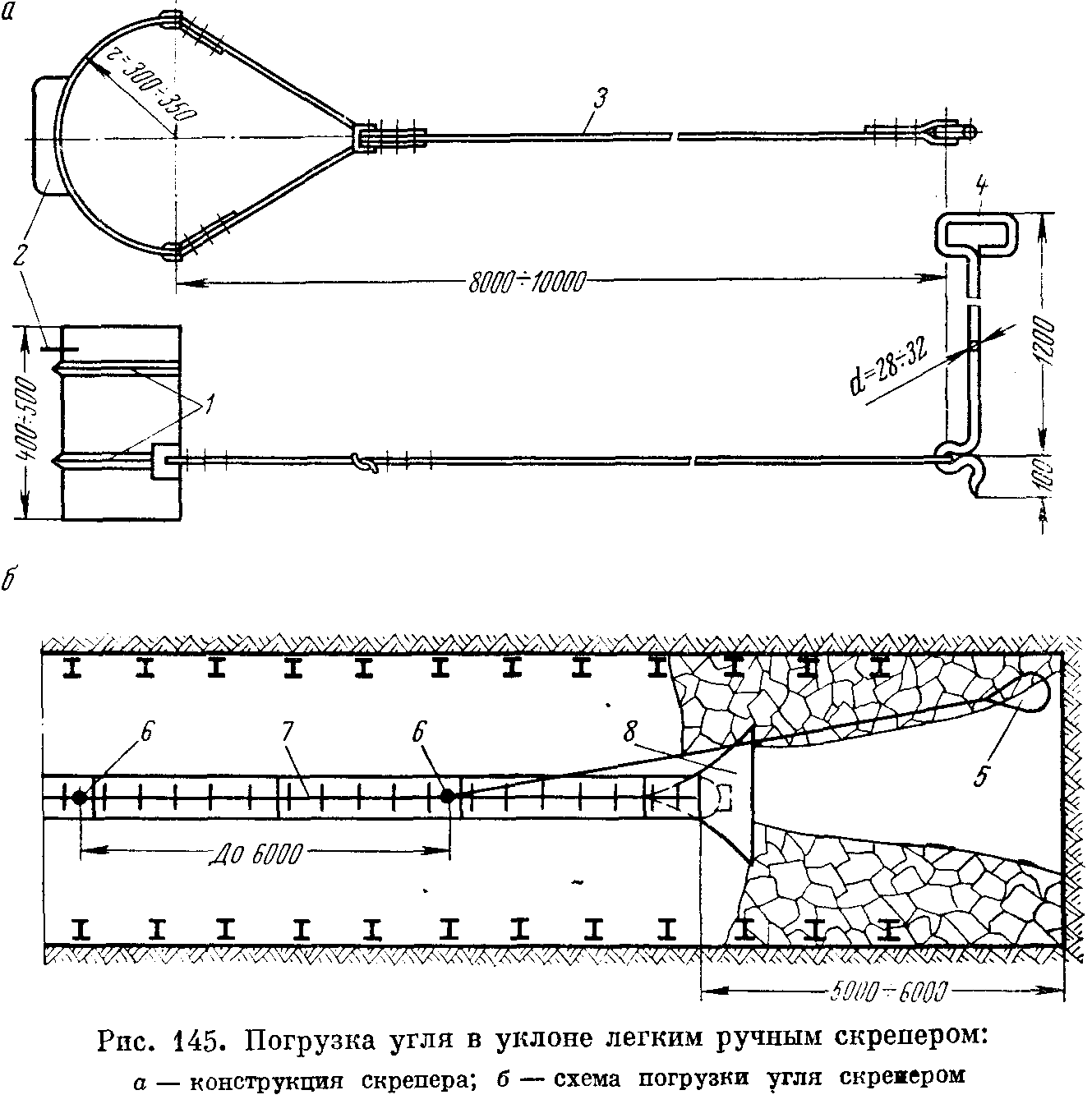

С целью устранения отмеченных недостатков начиная с 1964 г. проведение уклонов осуществляется с применением легких ручных скреперов 5 (рис. 145, а) емкостью 0,04—0,07 м3. Скрепер весом 7—10 кг изготовляли из листовой стали толщиной 1—1,5 мм и усиливали ребрами жесткости 1 (уголковая сталь малого профиля); к нему приваривали рукоятку 2. Перемещение скрепера осуществляется движущейся цепью конвейера посредством троса 3 диаметром 6,5—7,9 мм и длиной 8—10 м и рычага 4. При погрузке угля на конвейер (рис. 145, б)один проходчик удерживает скрепер за рукоятку, другой проходчик вставляет, а затем вытаскивает рычаг 6 из звена скребковой цепи 7.

На натяжной головке конвейера прикрепляется болтами металлический полок 8, направляющий груженый скрепер и исключающий его задевание за головку. В первую очередь грузится уголь, находящийся в центральной части забоя. При этом устраивается канава до почвы выработки. Вода собирается в ней и откачивается насосом.

Применение легких ручных скреперов в обводненных забоях дало возможность сократить время на погрузку угля (по сравнению с машиной УП-3). Так, при проведении уклона сечением в проходке 12,9 м2, в свету 10,1 м2 по пласту VI—VIa мощностью 4—4,5 м с углом падения 7—8° была достигнута среднемесячная скорость 127 м.

Опыт применения легких ручных скреперов показывает, что при подрывке пород кровли хорошо раздробленную породу средней крепости можно также грузить этими скреперами.

Подъем угля и породы при проведении уклонов обычно обусловлен способом транспортирования, принятым на период эксплуатации. В соответствии с этим подъем может осуществляться в вагонетках или скипах, а также с помощью конвейеров.

Подъем вагонетками может быть принят при углах наклона не более 25° и осуществляется подъемными лебедками с одноконцевыми канатами.

Одноконцевой канатный подъем обеспечивает наибольшую маневренность, простоту оборудования верхней приемной площадки, легкость обслуживания и возможность использования в уклоне только одного рельсового пути.

Двухконцевой канатный подъем при проведении уклонов менее целесообразен в связи со сложностью оборудования приемных площадок, большого загромождения поперечного сечения уклона и менее удобной погрузки в забое. Вагонетки применяют емкостью 1-2 т.

Подъем в скипах применяется при проведении уклонов с углом наклона более 25°, при этом целесообразно использовать скипы • с открытой передней стенкой и разгрузкой при помощи разгрузочных направляющих. Емкость скипов может быть 1,1—3,0 м3.

При углах наклона до 18—20° наиболее целесообразным следует считать конвейерный транспорт. При конвейерном транспорте скребковый конвейер, обеспечивающий более простое наращивание, устанавливают у забоя, а ленточный, на который перегружается порода или уголь скребковым, служит основным транспортом до штрека.

Материалы и оборудование доставляют в вагонетках, для чего параллельно конвейеру укладывают рельсовый путь.

В целях обеспечения безопасности работ в забое уклона и устранения несчастных случаев при обрыве подъемного каната или самонепроизвольного скатывания вагонеток на поднимающиеся вагонетки навешивают упорные вилки и на некотором расстоянии от забоя устанавливают ограждающий барьер. На верхней приемной площадке устраивают барьеры и устанавливают опорные устройства, которые должны открываться только для пропуска поднимаемых fили опускаемых по уклону вагонеток.

Забой уклона должен быть связан с верхней приемной площадкой двусторонней сигнализацией.

Наличие воды при проведении уклона ухудшает условия работы в забое, в результате чего снижается производительность труда и скорость проведения выработки. Источниками притока воды при проведении уклона могут быть: просачивание воды из канавки верхнего штрека; просачивание воды из почвы угольного пласта, по которому проводится уклон; выделение воды из пласта угля или из его кровли. Поступление в уклон воды из канавки верхнего штрека устраняют путем изоляции ее на участке в непосредственной близости от уклона путем бетонирования канавки или пропуска воды по трубам.

Для улавливания воды, поступающей из почвы пласта, по уклону через каждые 10—15 м прорывают поперечные канавки с уклоном в сторону продольной канавки, по которой вода направляется в промежуточный водосборник.

При притоке в забой до 5—б м3/ч вода откачивается забойными переносными насосами в вагонетку или скип и выдается вместе с горной массой. При больших притоках воды водоотлив осуществляется насосами или гидроэлеваторами непосредственно в канавку штрека или через промежуточную перекачную станцию (двухступенчатый водоотлив).

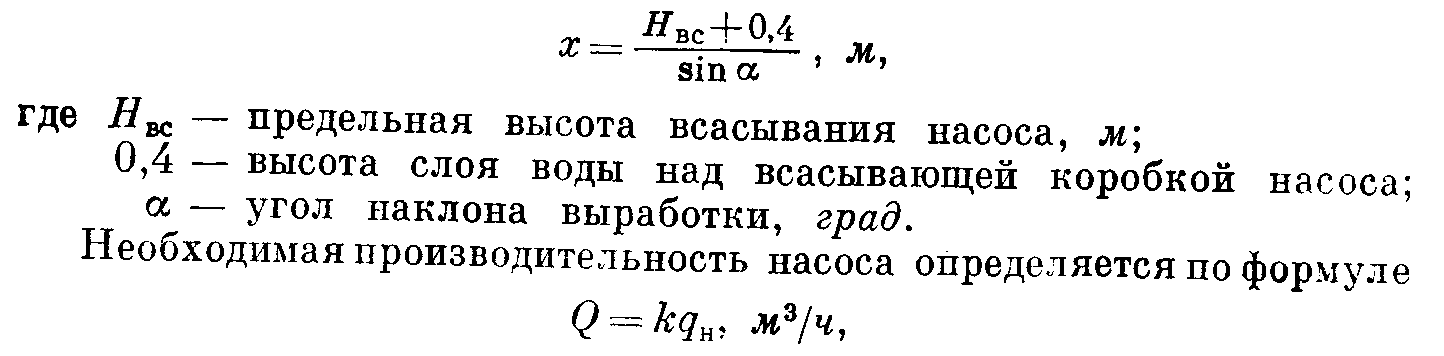

Одноступенчатая схема водоотлива применяется при поступлении воды непосредственно из забоя при углах наклона до 25°и длине уклона до 200—300 м. В этом случае насос устанавливают вблизи забоя (см. рис. 143). По мере подвигания забоя насос передвигают после достижения им предельной высоты всасывания (5—6 м по вертикали).

Расстояние, на которое необходимо при этом переносить насос по уклону, может быть определено из выражения:

где х — 1,5—2 — коэффициент неравномерности притока воды;

qa — нормальный приток воды, м3/ч.

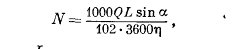

Мощность электродвигателя насоса будет

где L— наклонная высота нагнетания, м;

η— общий к. п. д. всей установки, равный 0,65-0,85.

Перекачные насосы на промежуточных станциях устанавливаются полустационарно, так как переноска их производится сравнительно через значительный период времени.

Для перекачки воды применяют центробежные насосы, производительность которых обычно принимается в 2—2,5 раза больше ожидаемого максимального притока воды. Перекачные насосы устанавливаются на фундаменте или на металлической раме.

Вода, поступающая в перекачную станцию, скапливается в водосборнике, который устраивают в виде колодца в почве насосной камеры или в пласте угля по его падению.

Емкость водосборника определяется величиной притока воды и обычно достигает 5—10 м3.

Таккак вода, поступающая в водосборник, загрязнена механическими примесями, от которых затрудняется работа насоса и засоряется водосборник, то целесообразно воду, поступающую из забоя уклона, сбрасывать в рудничную вагонетку, стоящую рядом с водосборником. Вода, несколько отстаиваясь в вагонетке, будет протекать через ее борта осветленной. По мере заполнения вагонетки шламом ее можно выдавать на поверхность для очистки, а на ее место устанавливать чистую.

При совместном проведении уклона и людского ходка, когда эти выработки между собой периодически соединяются просеками, перекачные станции с насосом располагаются в просеке.

Трубопровод от перекачных насосов во избежание его повреждения необходимо подвешивать к крепи уклона или прокладывать по людскому ходку. Наращивание трубопровода производят снизу вверх. Электрический кабель необходимо подвешивать к крепи. Во избежание частого наращивания кабеля целесообразно у насоса иметь запасные витки кабеля, подвешенные на штырях к крепи.

В случае выхода из строя рабочих насосов необходимо иметь однотипные резервные насосы.

Управление насосами водоотливной установки должно быть автоматизировано.

Действующие в угольной промышленности нормативы проведения уклонов и ходков предусматривают следующую скорость их проведения в месяц:

с породным и смешанным забоями, проводимые с углом наклона: до 25°—60 м; 25—45° — 50 м; свыше 45°—45 м;

с угольным забоем, проводимые с углом наклона: до 25°—75 м; 25—45° — 60 м; свыше 45°—55 м.

Многими проходческими бригадами при правильном использовании оборудования и хорошей организации труда указанные нормативы значительно перекрываются.

В основу организации работ при проведении уклонов принимаются те же основные положения, что и при проведении бремсбергов. Вместе с тем необходимо учитывать дополнительные затруднения, связанные с организацией водоотлива и подъема, более сложными условиями погрузки породы и т. п.

На шахте «Комсомолец» (Кузбасс) по пласту мощностью 1,6— 1,8 м с углом падения 12—14° проводили уклон с подрывкой породы кровли и уборкой ее в раскоску. Поперечное сечение уклона в свету 13,3 м2, в проходке 17,9 м2.

Режим работы в забое был установлен четырехсменный с прерывной рабочей неделей.

Графиком организации работ предусматривалось выполнение одного цикла в смену с подвиганием забоя за цикл 1,5 л. Цикл начинался с бурения шпуров по углю (14 шт.) глубиной 1,8 м электросверлами ЭР-16. После взрывания уголь грузился погрузочной машиной УП-3 на скребковый конвейер КСА-1, который по мере подвигания забоя наращивался. Конвейерная линия из забоя до места погрузки была автоматизирована.

После выгрузки угля устанавливали временную крепь. Затем производилось бурение 12 шпуров в раскоске. После взрывания, уборки угля и крепления раскоски бурились четыре шпура по породе. Взорванная порода целиком вмещалась в раскоску. Забой крепили неполными деревянными рамами, которые устанавливались через 0,7 м.

Бока и кровля выработки затягивались всплошную деревянными затяжками. На этой операции цикл заканчивался. Среднемесячная производительность одного проходчика достигала 8,6 м. Скорость проведения уклона в месяц составляла 137,5 м.

На шахте «Ново-Бутовская» (Донбасс) для быстрого вскрытия и подготовки горизонтов южного крыла было организовано скоростное проведение вспомогательного уклона.

Уклон поперечным сечением в свету 10 м2, в проходке 13 мг проводили по пласту мощностью 1,7 м с углом падения 3—5° с подрывкой пород кровли.

Выемка угля в забое уклона осуществлялась комбайном ПК-Зм, а породы — с помощью буровзрывных работ. Крепился уклон металлическими арками из спецпрофиля, расстояние между арками 0,9 м.

Графиком организации работ предусматривалось выполнение в смену одного цикла (четыре цикла в сутки). Скорость подвигания забоя составила 8,7 м/сутки. Ежесменно в забое работали 8—9 проходчиков.

Проходческий цикл начинался с погрузки породы, которая осуществлялась комбайном ПК-Зм в вагонетки ВШ-128 емкостью 1,1 м3. Как показал хронометраж, на загрузку породой одной вагонетки уходило 2,5 мин, а на обмен ее на порожнюю — 3 мин. Всего на уборку породы за цикл (18 вагонеток) затрачивалось в среднем 100 мин.

Подъем вагонеток осуществлялся двумя лебедками.

Параллельно с погрузкой породы два проходчика в течение 60 мин разгружали затяжки, заготовляли элементы арочной крепи. Установка крепи, начинавшаяся по окончании уборки породы, занимала в среднем 74 мин. Одновременно с креплением велись работы по устройству водоотливной канавки, наращиванию става орошения и вентиляционных труб. На этих операциях было занято 4 проходчика в течение 30 мин.

После установки всех рам крепи и затяжки кровли выработки звено приступало к выемке и погрузке угля комбайном. За цикл выдавалось 22 вагонетки с углем; на загрузку одной вагонетки уходило в среднем 2 мин, а на обмен ее на порожнюю — 3 мин. Общие затраты времени на выемку угля составляли за цикл 110 мин. Затем 4 проходчика приступали к обуриванию породной части забоя, а пятеро других — к настилке постоянного и временного путей.

В забое уклона по породе бурили 7 шпуров длиной 2,5 м. Бурение вели одновременно двумя ручными электросверлами СЭР-19Д. Средняя продолжительность операции определялась в 25 мин. Заряд состоял из 0,9 кг аммонита ПЖВ-20. К. и. ш. равен 0,9. На заряжание, взрывание и проветривание затрачивалось 36 мин, на орошение забоя и приведение его в безопасное состояние — 10 мин. На этом проходческий цикл заканчивался. Для проветривания уклона применяли вентилятор СВМ-6, установленный на свежей струе.

Производительность труда проходчика составила на выход 0,246 м, в месяц — 6,15 м.

Дата добавления: 2016-02-16; просмотров: 1898;