Электрохимическое раскисление металлических расплавов

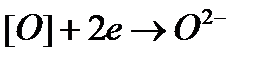

Для организации электрохимического раскисления используют электрохимическую ячейку с твердым оксидным электролитом. Если жидкий металл является катодом, то на границе раздела жидкий металл — твердый электролит растворенный в металле кислород ионизируется:  и под действием электрического поля внедряется в кристаллическую решетку твердого электролита. Пройдя через твердый электролит, анионы кислорода разряжаются, отдавая электроны аноду на границе его с твердым электролитом:

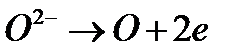

и под действием электрического поля внедряется в кристаллическую решетку твердого электролита. Пройдя через твердый электролит, анионы кислорода разряжаются, отдавая электроны аноду на границе его с твердым электролитом:  ; далее, очевидно, происходит молизация кислорода:

; далее, очевидно, происходит молизация кислорода:

О+О→О2. Достоинство данного метода состоит в том, что при этом не происходит загрязнения металла продуктами раскисления. Недостатком является то, что процесс этот медленный, при окислительной атмосфере в агрегате интенсивность перехода кислорода из атмосферы в металл выше интенсивности его отвода и удаления.

Легирование стали

Легированной называют такую сталь, в составе которой помимо обычных примесей содержатся легирующие примеси либо содержание кремния и марганца в которой повышено против обычного количества. Легированные стали могут выплавляться и без искусственного введения в них легирующих элементов, например, если в качестве шихтовых материалов используют чугун, полученный из руд, содержащих легирующие примеси. Такие чугуны называют природнолегированными. Так, в составе железных руд Орско-Халиловского месторождения содержатся значительные количества хрома и никеля. При переплаве этих руд в доменных печах получается чугун, содержащий < 3 % Сr и 0,7—0,9 №. Известно также Кремиковское месторождение железных руд в Болгарии. В составе этих руд много оксидов марганца, и выплавляемый из них чугун содержит до 4 % Мn.

Однако в большинстве случаев легирующие элементы вводят в металл в виде разных добавок. Легирующими могут быть как элементы, не встречающиеся в обычной стали, так и элементы, которые в каких-то количествах содержатся во всякой стали (С, Mn, Si, S, Р). По степени растворимости в железе легирующие добавки можно разделить на группы:

1. Металлы, полностью растворимые в железе, — А1, Се, Mn, Cr, Ni, V, Си, Со, Si, Ti, Sb, Be.

2. Металлы, частично растворимые в железе, — W, Mo, Zr.

3. Металлы, практически не растворимые в железе, — Pb, Ag, Bi.

4. Металлы, растворимость которых при температурах сталеварения точно не установлена, так как они при высоких температурах испаряются, — Са, Cd, Li, Mg, Na, Hg, Zn.

5. Неметаллы, частично растворимые в железе, — С, S, P, N, As, Se, В.

Ряд легирующих элементов образует в железе растворы, близкие к идеальным. Это Mn, Co, Ni, Cr, Mo, A1, из которых только кобальт и марганец действительно образуют практически идеальные растворы; при образовании остальных растворов приходится учитывать теплоту смешения. Однако часто легирующие добавки вводят в металл в небольших количествах; они образуют с железом растворы, которые можно считать бесконечно разбавленными, т. е. растворами, подчиняющимися закону Генри.

На производстве сталь часто легируют не одним элементом, а несколькими. При этом необходимо учитывать влияние всех компонентов сплава.

При определении технологии легирования принимается во внимание прежде всего химическое сродство того или иного легирующего элемента к кислороду. Химическое сродство к кислороду таких элементов, как Мо, Ni, Си, Со, меньшее, чем у Fe. Во время плавки данные элементы не окисляются и поэтому обычно вводятся в металл вместе с шихтовыми материалами или по ходу плавки без опасения получить значительный их угар. Другая группа легирующих элементов (Ti, V, Cr, Si, Mn, A1) имеет химическое сродство к кислороду более высокое, чем Fe. Эти элементы под воздействием кислорода газовой фазы, оксидов железа шлака и кислорода, растворенного в металле, окисляются, поэтому их вводят в металл обычно в конце плавки (часто в ковш) в предварительно раскисленную ванну. Кроме того, принимают специальные меры по предотвращению окисления металла при разливке (закрытие струи, защита струи подачей инертного газа и др.). При определении технологии легирования принимают во внимание также массу материалов, которые необходимо ввести в металл для получения в нем заданных концентраций легирующих элементов.

Обычно легированные стали по содержанию легирующих примесей делят на три группы: 1) низколегированные; 2) сред нелегированные; 3) высоколегированные. При производстве низколегированной стали количество вводимых в металл добавок сравнительно невелико и введение их особых затруднений не вызывает. Для производства низколегированной стали широко используют сталеплавильные агрегаты всех типов: мартеновские и дуговые печи, конвертеры. При производстве средне- и высоколегированных сталей масса вводимых при легировании материалов значительно больше и появляется опасность чрезмерного охлаждения плавки. В связи с этим стали этих групп выплавляют или в обычных агрегатах, но при условии расплавления и нагрева легирующих добавок в специальном вспомогательном агрегате, или в дуговых, или в плазменных печах с введением легирующих добавок в печь и последующим подогревом металла либо с использованием специальных агрегатов: подогреваемых ковшей или конвертеров с аргоно–кислородной или кислородно-вакуумной продувкой. В данном случае при проведении расчетов, связанных с введением легирующих добавок, необходимо учитывать количество тепла, которое выделяется или поглощается при образовании раствора.

Обычно легирующие добавки вводят в металл или в виде чистых материалов (бруски никеля, меди, алюминия, куски серы, графитовый порошок и т.д.), или в виде сплавов с железом (ферромарганец, ферросилиций, феррофосфор, феррованадий и т. п.). Усвоение легирующего элемента, введенного в виде сплава с железом, несколько выше, однако необходимо учитывать, что при этом возрастает масса вводимых в металл холодных материалов.

Кроме указанных выше способов для легирования используют ввод добавок в виде соединений (оксидов, карбидов, нитридов и т. д.). Так, например, при производстве никельсодержащей коррозионностойкой стали широко используют способ вдувания в струе газа в металл порошка оксида никеля NiO; при производстве стали, содержащей ванадий, для легирования используют дешевый шлак, содержащий оксиды ванадия, и т. д. Легирующие добавки — дорогостоящие примеси, поэтому стоимость легированной стали высока. Однако производство легированной стали экономически оправдано из-за получения особых свойств стали и обеспечения возможности уменьшить массу металлических конструкций, повысить их долговечность и надежность. Учитывая высокую стоимость легированной стали, все мероприятия, приводящие к снижению расхода легирующих добавок или к использованию более дешевых материалов, экономически эффективны. К таким мероприятиям прежде всего можно отнести использование легированных отходов (т. е. отходов легированной стали). Содержащиеся в стальных отходах алюминий, титан, кремний при переплаве почти не сохраняются, однако такие легирующие примеси, как никель, кобальт, медь, молибден, удается при переплаве использовать полностью. Такие примеси, как марганец, хром, вольфрам, ванадий, при переплаве можно использовать, если вести плавку без окисления.

Дата добавления: 2016-04-22; просмотров: 881;