Cutting tool materials

Carbon Steels

It is the oldest of tool material. The carbon content is 0.6~1.5% with small quantities of silicon, chromium, manganese, and vanadium to refine grain size. Maximum hardness is about HRC 62. This material has low wear resistance and low hot hardness. The use of these materials now is very limited.

High-speed steel (HSS)

First produced in 1900s. They are highly alloyed with vanadium, cobalt, molybdenum, tungsten and chromium added to increase hot hardness and wear resistance. Can be hardened to various depths by appropriate heat treating up to cold hardness in the range of HRC 63-65. The cobalt component give the material a hot hardness value much greater than carbon steels. The high toughness and good wear resistance make HSS suitable for all type of cutting tools with complex shapes for relatively low to medium cutting speeds. The most widely used tool material today for taps, drills, reamers, gear tools, end cutters, slitting, broaches, etc.

Cemented Carbides

| b |

Introduced in the 1930s. These are the most important tool materials today because of their high hot hardness (is up to HRC 90) and wear resistance. The main disadvantage of cemented carbides is their low toughness. These materials are produced by powder metallurgy methods, sintering grains of tungsten carbide (WC) in a cobalt (Co) matrix (it provides toughness). There may be other carbides in the mixture, such as titanium carbide (TiC) and/or tantalum carbide (TaC) in addition to WC .

In spite of more traditional tool materials, cemented carbides are available as inserts produced by powder metalurgy process. Inserts are available in various shapes, and are usually mechanically attached by means of clamps to the tool holder, or brazed to the tool holder (see the figure). The clamping is preferred because after a cutting edge gets worn, the insert is indexed (rotated in the holder) for another cutting edge. When all cutting edges are worn, the insert is thrown away. The indexable carbide inserts are never reground. If the carbide insert is brazed to the tool holder, indexing is not available, and after reaching the wear criterion, the carbide insert is reground on a tool grinder.

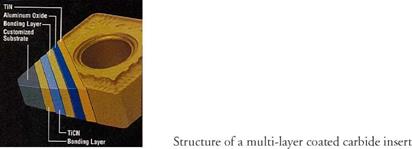

One advance in cutting tool materials involves the application of a very thin coating which is the toughest of all carbide grades. Coating may consist of one or more thin layers of wear-resistant material, such as titanium carbide (TiC), titanium nitride (TiN), aluminum oxide (Al2O3), and/or other, more advanced materials. Coating allows to increase significantly the cutting speed for the same tool life.

|

Ceramics

Ceramic materials are composed primarily of fine-grained, high-purity aluminum oxide (Al2O3), pressed and sintered with no binder.

Two types are available:

1) white, or cold-pressed ceramics, which consists of only Al2O3 cold pressed into inserts and sintered at high temperature.

2) black, or hot-pressed ceramics, commonly known as cermet (from ceramics and metal). This material consists of 70% Al2O3 and 30% TiC.

Both materials have very high wear resistance, hardness up to HRC 93 but low toughness, therefore they are suitable only for continuous operations such as finishing turning of cast iron and steel at very high speeds. There is no occurrence of built-up edge, and coolants are not required.

Cermet

Another cemented material based on titanium carbide (TiC). Binder is usually nickel. It provides higher abrasion resistance compared to tungsten carbide at the expense of some toughness. It is far more chemically inert than it too. Extremely high resistance to abrasion. Used primarily on turning tool bits although research is being carried on producing other cutting tools. Hardness up to about HRC 93. Sharp edges generally not recommended.

Cubic boron nitride (CBN) and synthetic diamonds

Diamond is the hardest substance ever known of all materials. It is used as a coating material in its polycrystalline form, or as a single-crystal diamond tool for special applications, such as mirror finishing of non-ferrous materials. Next to diamond, CBN is the hardest tool material (hardness is about HRC 95). CBN is used mainly as coating material because it is very brittle. In spite of diamond, CBN is suitable for cutting ferrous materials.

EXERCISES:

I. Find in the texts the following topical words and phrases, explain what they mean, and add them to your Active Vocabulary:

Hardness; toughness; wear resistance; chemical inertness; thermal conductivity; carbon steels; high-speed steel; cemented carbides; ceramics; cermet; cubic boron nitride (CBN); synthetic diamonds.

II. Write out from the texts the sentences or the parts of the sentences which contain the following words and expressions and translate them into Russian:

by appropriate heat treating, wear resistance, mechanically attached, indexable carbide inserts,brittle.

III. Answer the following questions:

1) What main properties must cutting tools material possess?

2) What is HRC?

3) What material mentioned in the text is the hardest according to this method?

4) How are the inserts classified?

5) How can the inserts be attached to the tool holder?

6) What materials can be used for coating of the cutting edge?

7) What is the hardest coating material?

8) What applications of diamond tool do you know?

TRANSLATION

EXERCISES:

I. Before translating the text, find in it the sentences in which you would be able to use the following topical words and expressions:

cutting tool, hot hardness, high-speed steel, powder metallurgy, high pressure, ceramic materials.

II. Read the text again, find in it the information about the following questions, and answer them using the topical words and phrases:

6. What kind of materials can be used for cutting tools?

7. What are the advantages and disadvantages of each material?

TEXT B

Translate into Russian:

Инструментальный материал должен иметь высокую твердость, для того чтобы в течение длительного времени срезать стружку.

Значительное превышение твердости инструментального материала по сравнению с твердостью обрабатываемой заготовки должно сохраняться и при нагреве инструмента в процессе резания.

Способность материала инструмента сохранять свою твердость при высокой температуре нагрева определяет его красностойкость (теплостойкость).

Режущая часть инструмента должна иметь большую износостойкость в условиях высоких давлений и нагрева.

Важным требованием является также достаточно высокая прочность инструментального материала, так как при недостаточной прочности происходит поломка инструмента.

Инструментальные материалы должны обладать хорошими технологическими свойствами, т. е. легко обрабатываться в процессе изготовления инструмента, а также быть сравнительно дешевыми.

В настоящее время для изготовления режущих элементов инструментов применяются следующие материалы:

1. инструментальные стали (углеродистые, легированные и быстрорежущие);

2. твердые сплавы;

3. минералокерамические материалы;

4. алмазы;

5. абразивные материалы.

Режущие инструменты, изготовленные из углеродистых инструментальных сталей обладают достаточной твердостью, прочностью и износостойкостью при комнатной температуре, однако теплостойкость их невелика. При температуре 200 — 250 ºС их твердость резко уменьшается.

В настоящее время для изготовления металлорежущих инструментов применяются быстрорежущие стали.

Быстрорежущие стали используются в основном при обработке жаропрочных сплавов, высокопрочных и нержавеющих сталей.

Также для производства режущих инструментов широко используются твердые сплавы. Они состоят из карбидов вольфрама, титана, тантала, сцементированных небольшим количеством кобальта. Карбиды вольфрама, титана и тантала обладают высокой твердостью, износостойкостью и теплостойкостью. Инструменты, оснащенные твердым сплавом, хорошо сопротивляются истиранию сходящей стружкой и материалом заготовки и не теряют своих режущих свойств при температуре нагрева до 750—1100 ºС.

Недостатком твердых сплавов, по сравнению с быстрорежущей сталью, является их повышенная хрупкость, которая возрастает с уменьшением содержания кобальта в сплаве. Скорости резания инструментами, оснащенными твердыми сплавами, в 3—4 раза превосходят скорости резания инструментами из быстрорежущей стали.

Производство металлокерамических твердых сплавов относится к области порошковой металлургии. Порошки карбидов смешиваются с порошком кобальта. Из этой смеси прессуются изделия требуемой формы и затем подвергаются спеканию при температуре, близкой к температуре плавления кобальта. Таким путем изготовляются пластинки твердого сплава различных размеров и форм.

Дата добавления: 2016-04-22; просмотров: 1175;