Матрица применения методов управления качеством

| Методы управления качеством | Стадии жизненного цикла продукции | |||||

| Марке-тинг | Проекти-рование | Техноло-гическая подготов-ка | Произ-водство | Реализа-ция | Тех. обслужи-вание и ремонт | |

| Статистическое регулировании технологических процессов | + | |||||

| Статистический приемочный контроль | + | + | + | |||

| Семь инструментов качества | + | + | + | + | + | |

| Групповые методы анализа и решения проблем | + | + | + | + | + | + |

| Анализ причин и последствий отказов | + | + | ||||

| Распределение функций качества | + | + | + | + | + | |

| Методы Тагути | + | + |

«Семь инструментов» управления качеством

Один из базовых принципов управления качеством состоит в принятии решений на основе фактов. Наиболее полно это решается методом моделирования процессов как производственных, так и управленческих инструментами математической статистики. Однако, современные статистические методы довольно сложны для восприятия и широкого практического использования без углубленной математической подготовки всех участников процесса. К 1979 году Союз японских ученых и инженеров (JUSE) собрал воедино семь достаточно простых в использовании наглядных методов анализа процессов. При всей своей простоте они сохраняют связь со статистикой и дают профессионалам возможность пользоваться их результатами, а при необходимости – совершенствовать их.

ü Причинно-следственная диаграмма (диаграмма Ишикавы).

Диаграмма типа 5М рассматривает такие компоненты качества, как «человек», «машина», «материал», «метод», «контроль», а в диаграмме типа 6М к ним добавляется компонент «среда». Применительно к решаемой задаче квалиметрического анализа:

- для компоненты «человек» необходимо определить факторы, связанные с удобством и безопасностью выполнения операций;

- для компоненты «машина» – взаимоотношения элементов конструкции анализируемого изделия между собой, связанные с выполнением данной операции;

- для компоненты «метод» – факторы, связанные с производительностью и точностью выполняемой операции;

- для компоненты «материал» – факторы, связанные с отсутствием изменений свойств материалов изделия в процессе выполнения данной операции;

- для компоненты «контроль» – факторы, связанные с достоверным распознаванием ошибки процесса выполнения операции;

- для компоненты «среда» – факторы, связанные с воздействием среды на изделие и изделия на среду.

Рис. 3.2. Пример диаграммы Ишикавы

ü Контрольные листки

Контрольные листки могут применяться как при контроле по качественным, так и при контроле по количественным признакам (рис. 3.3).

Рис. 3.3. Пример контрольных листков

ü Гистограммы

Гистограммы – один из вариантов столбчатой диаграммы, отображающий зависимость частоты попадания параметров качества изделия или процесса в определенный интервал значений от этих значений.

Гистограмма строится следующим образом:

1. Определяем наибольшее значение показателя качества.

2. Определяем наименьшее значение показателя качества.

3. Определяем диапазон гистограммы как разницу между наибольшим и наименьшим значением.

4. Определяем число интервалов гистограммы. Часто можно пользоваться приближенной формулой: (число интервалов) = Ц (число значений показателей качества). Например, если число показателей = 50, число интервалов гистограммы = 7.

5. Определяем длину интервала гистограммы = (диапазон гистограммы) / (число интервалов). Разбиваем диапазон гистограммы на интервалы.

6. Подсчитываем число попаданий результатов в каждый интервал.

7. Определяем частоту попаданий в интервал = (число попаданий)/(общее число показателей качества).

8. Строим столбчатую диаграмму.

ü Диаграммы разброса

Диаграммы разброса представляют из себя графики вида, изображенного на рисунках 3.4., 3.5, 3.6, которые позволяют выявить корреляцию между двумя различными факторами.

Рис 3.4. Диаграмма разброса: Взаимосвязи показателей качества практически нет

Рис. 3.5. Диаграмма разброса: Имеется прямая взаимосвязь между показателями качества

Рис. 3.6. Диаграмма разброса: Имеется обратная взаимосвязь между показателями качества

ü Анализ Парето

Анализ Парето получил свое название по имени итальянского экономиста Вилфредо Парето, который показал, большая часть капитала (80%) находится в руках незначительного количества людей (20%). Парето разработал логарифмические математические модели, описывающие это неоднородное распределение, а математик М.О. Лоренц представил графические иллюстрации.

Правило Парето – «универсальный» принцип, который применим во множестве ситуаций, и без сомнения – в решении проблем качества. Джозеф Джуран отметил «универсальное» применение принципа Парето к любой группе причин, вызывающих то или иное последствие, причем большая часть последствий вызвана малым количеством причин. Анализ Парето ранжирует отдельные области по значимости или важности и призывает выявить и в первую очередь устранить те причины, которые вызывают наибольшее количество проблем (несоответствий).

Анализ Парето как правило иллюстрируется диаграммой Парето (рис. 3.7), на которой по оси абсцисс отложены причины возникновения проблем качества в порядке убывания вызванных ими проблем, а по оси ординат – в количественном выражении сами проблемы, причем как в численном, так и в накопленном (кумулятивном) процентном выражении.

На диаграмме отчетливо видна область принятия первоочередных мер, очерчивающая те причины, которые вызывают наибольшее количество ошибок. Таким образом, в первую очередь, предупредительные мероприятия должны быть направлены на решение проблем именно этих проблем.

Рис. 3.7. Диаграмма Парето

ü Стратификация

В основном, стратификация – процесс сортировки данных согласно некоторым критериям или переменным, результаты которого часто показываются в виде диаграмм и графиков.

Мы можем классифицировать массив данных в различные группы (или категории) с общими характеристиками, называемыми переменной стратификации. Важно установить, которые переменные будут использоваться для сортировки.

Стратификация – основа для других инструментов, таких как анализ Парето или диаграммы рассеивания. Такое сочетание инструментов делает их более мощными.

На рисунке 3.8 приведен пример анализа источника возникновения дефектов. Все дефекты (100%) были классифицированы на четыре категории – по поставщикам, по операторам, по смене и по оборудованию. Из анализа представленных донных наглядно видно, что наибольший вклад в наличие дефектов вносит в данном случае «поставщик 1».

Рис. 3.8. Стратификация данных

ü Контрольные карты

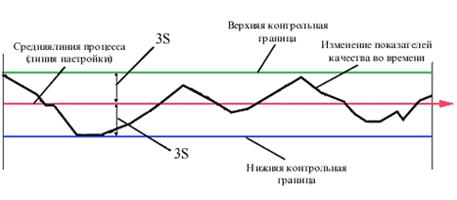

Контрольные карты – специальный вид диаграммы, впервые предложенный В. Шухартом в 1925 г. Они отображают характер изменения показателя качества во времени (рис.3.9).

Рис. 3.9. Общий вид контрольной карты

ü Контрольные карты по количественным признакам

Контрольные карты по количественным признакам – это, как правило, сдвоенные карты, одна из которых изображает изменение среднего значения процесса, а 2-я – разброса процесса. Бланк контрольной карты приведен на рисунке 3.9.

Рис. 3.9. Бланк контрольной карты

Использованию перечисленных выше групп статистических методов посвящена обширная специальная литература. Безусловно, при создании систем качества эти методы следует внедрять от простых – к сложным.

Дата добавления: 2016-04-22; просмотров: 1313;