Контроль технического состояния нефтепроводов

Быстрое развитие сети магистральных трубопроводов в районах Западной и Северо-западной Сибири привело к диспропорции между резко возросшими требованиями к надежности и системой мероприятий, обеспечивающих её.

Подразделениями АК «Транснефть» в целях предупреждения аварийных загрязнений проводится определенная работа по повышению эксплуатационной надежности трубопроводов. Для уменьшения фактора внезапности порыва ведется планово-предупредительная работа созданными цехами и участками по ремонту трубопроводов, однако их оснащенность и производственные мощности не обеспечивают потребности.

За период с 1973 по 1994 годы всего отремонтировано 18,1 тыс. км нефтепроводов, из них 12 тыс. км – на территории России. АК «Транснефть» принято решение о наращивании объемов обследования технического состояния внутритрубными диагностическими приборами. Для этих целей закуплены современные импортные приборы профелемерии и ультразвуковой дефектоскопии на сумму 113 млн. долл. США.

В мае 1993 г. при АК «Транснефть» создан Центр технической диагностики (АО ЦТД «Диаскан») и уже по состоянию на 01.05.95 г. приборное обследование прошли более 20 тыс. км магистральных нефтепроводов. По результатам полученных данных составлен и одобрен Советом директоров АК «Транснефть» «План капитального ремонта, реконструкции и технического перевооружения объектов нефтепроводного транспорта на 1995 год». Аналогичная программа составлена на 1996¸2000 годы. А уже по состоянию на 01.07.97 г. профилемером «Калипер» обследовано 35500 км и дефектоскопом «Ультраскан» – 14400 км магистральных нефтепроводов, что составляет 75% и 30% соответственно от общей протяженности линий диаметром 426¸1220 мм. Решается вопрос приобретения дефектоскопов для определения продольных трещин в теле трубы и сварных швах.

На основании данных АК «Транснефть» следует, что основными направлениями в повышении надежности работы магистральных нефтепроводов являются:

· переход на выборочный ремонт нефтепроводов на основе результатов приборного обследования их технического состояния, создание для этих целей мобильных ремонтных подразделений с оснащением их соответствующей техникой;

· совершенствование техники и технологии капитального ремонта нефтепроводов;

· разработка нормального ряда трубных сталей для магистральных нефтепроводов, отвечающих требованиям их эксплуатации;

· разработка новых изоляционных покрытий для нефтепроводов.

Качественные изменения системы магистральных трубопроводов обусловливают необходимость постоянного совершенствования системы технического обслуживания и ремонта, являющегося важным резервом при решении проблемы повышения эксплуатационной надежности и снижения эксплуатационных расходов.

В соответствии с характером аварий и разрушений линейной части техническое обслуживание и ремонт состоят из профилактического обслуживания и аварийно-восстановительных работ.

В настоящее время разработано много общих моделей обслуживания и ремонта обособленных объектов, предполагающие возможность полного восстановления их работоспособности в результате ремонтных работ или замены дефектных участков. Применительно к линейной части полное восстановление соответствует капитальному ремонту, трудоемкость которого и недостаточная мощность ремонтных подразделений вынуждают вести работы лишь на отдельных ограниченных участках. Такую ситуацию в масштабе нефтепровода следует рассматривать как частичное восстановление.

В то же время стратегия обследований, предусматривающая частичное восстановление, разработана слабо, носит частный характер, что ограничивает ее применение. Представленные методы решения задач оценки эффективности и сроков проведения профилактических и ремонтных работ на линейной части магистральных трубопроводов являются продолжением исследований, выполненных ранее различными авторами. Часть моделей слишком упрощена, что снижает их практическое применение, более сложные модели имеют скорее теоретическое, чем практическое значение, поскольку основываются на информации, получение которой затруднено, а подчас и невозможно (Галямов А.К., Юкин А.Ф. и дp.).

В ситуации, когда потребность в ремонтных работах значительно превышает возможности отрасли, на первый план выдвигается задача выбора рациональной стратегии технического обслуживания и ремонта линейной части трубопроводов при существующей структуре системы технического обслуживания и ремонта. Такой подход не решает кардинально проблему совершенствования всей системы, однако в настоящее время представляется целесообразным, так как в отличие от реорганизации всей структуры ремонтного производства, позволяет в кратчайшие сроки поднять надежность и эффективность работы нефтепроводов и нефтепродуктопроводов без привлечения дополнительных капиталовложений.

Современный уровень развития средств и методов технической диагностики состояния линейной части позволяет использовать статистические методы оценки показателей безотказности на основании ретроспективных данных об отказах. Основная трудность определения показателей надежности таких объектов как линейная часть магистрального нефтепровода состоит в том, что для них сложно использовать вероятностно-статистический подход, поскольку исключается возможность постановки на испытание серии однотипных объектов. Такая политика приводит к парадоксальному явлению: для эксплуатируемых трубопроводов получают оценки надежности на основе статистики имеющихся отказов, т.е. вначале допускают аварийные ситуации, а затем оценивают надежность.

По мере нарастания доли износовых отказов появляется необходимость дифференцированной оценки безотказности различных объектов линейной части. При этом объем ретроспективных данных об отказах снижается, что затрудняет возможность использования статистических методов оценки надежности исследуемого объекта и позволяет получить весьма ограниченную информацию о надежности в форме квантилей функции распределения времени наработки на отказ.

Основные проблемы управления и ремонтом объектов линейной части относятся к управлению профилактическим обслуживанием, предназначенным восстанавливать изменяющиеся в процессе эксплуатации основные параметры надежности объектов, предупреждать снижение эффективности работы линейной части, включая преждевременное ее разрушение, снижение безопасности и нарушение правил охраны окружающей среды.

Профилактическое обслуживание линейной части магистральных трубопроводов заключается в основном в проведении операций по контролю и проверке работоспособности и исправности объектов и предупредительных профилактических ремонтов на основе получаемой информации о состоянии объектов обслуживания нефтетранспортной системы (НТС).

Таким образом, и диагностика является составной частью системы обслуживания НТС. Формальная схема системы обслуживания НТС предполагает, что эффективность функционирования объекта обслуживания в каждый момент времени оценивается некоторым количественным показателем, определяющим его состояние. Под действием многочисленных дестабилизирующих факторов эффективность функционирования случайным образом изменяется (ухудшается) в процессе эксплуатации, что вызывает необходимость управления состоянием НТС (проведение восстановительных работ).

Основная задача системы диагностикиМН – долгосрочное прогнозирование работы объектов, раннее предупреждение дефектов и определение по результатам прогноза наиболее эффективных способов использования располагаемых материально-технических ресурсов.

В настоящее время задача контроля технического состояния объектов МН вышла на первое место, при этом следует учитывать, что традиционные мероприятия повышения надёжности МН исчерпали свои возможности. Вместе с тем стало очевидно, что в связи с негативными процессами старения МН наращивать капитальный ремонт только на основе существующей технологии сплошного ремонта невозможно даже по чисто экономическим соображениям. Поэтому было принято решение – быстрее переходить на метод выборочного ремонта на базе внутритрубной диагностики и других современных технологий и технических средств неразрушающего контроля.

Участники конференции «Безопасность трубопровода», состоявшейся в Москве в 1995 году, отметили сложную и опасную ситуацию, тенденцию к увеличению число аварийных повреждений на действующих трубопроводных системах в России по причинам:

· сложных и несовершенных условий эксплуатации;

· неудовлетворительного качества и малого объема инспекционных проверок технического состояния элементов трубопроводов на стадиях проектирования и разработки;

· устаревшей нормативной базы по оценке безопасности трубопроводов на стадиях проектирования и эксплуатации;

· разрушения системы архивной информации, отражающей конструктивные, технологические особенности и изменения технического состояния конкретного участка трубопровода и оборудования в процессе эксплуатационного старения; отсутствие централизованного банка данных об аварийных ситуациях на мТ и комплексного анализа их причинности;

· отсутствие в России Государственного Научно-технического центра по проблемам трубопроводного транспорта, что в условиях возникновения многочисленных ассоциаций и образований, привело к резкому снижению технической дисциплины при проектировании, строительстве и реконструкции трубопроводов.

Существующие методы диагностирования в той или иной мере позволяют судить о текущем состоянии трубопровода. Однако ни один из них не обеспечивает необходимый набор технических характеристик, позволяющих с достаточной точностью определить техническое состояние объекта. Два одинаковых дефекта, находящиеся на разных трубопроводах или даже на разных участках одного и того же трубопровода, могут привести к авариям с существенно различной вероятностью. Один и тот же дефект на различных стадиях эксплуатации трубопровода может быть как допустимым, так и недопустимым в связи с изменениями механических характеристик трубных сталей, условий нагруженности и других факторов.

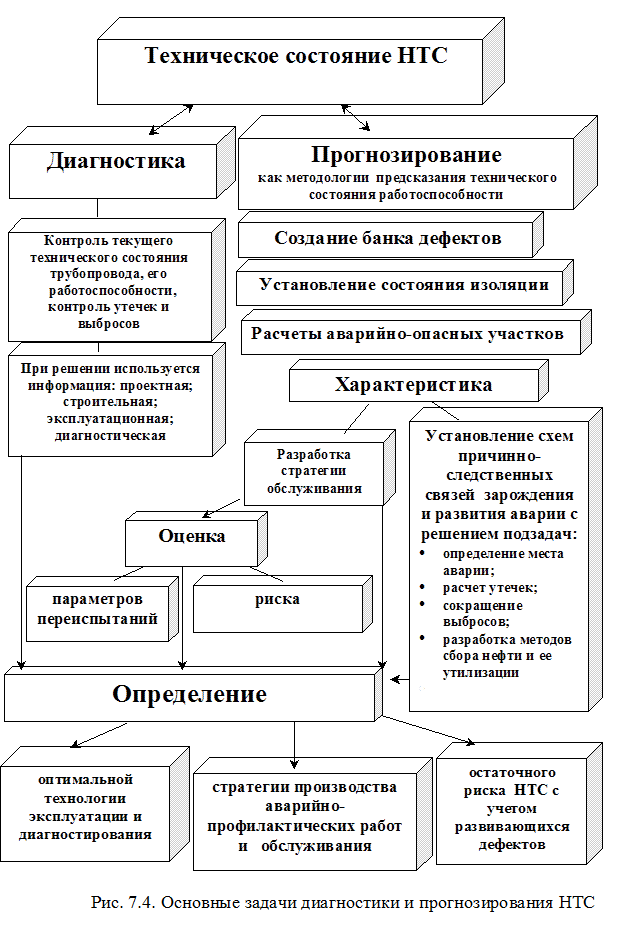

Задачи диагностики и прогнозирования технического состояния магистрального трубопровода, сформулированные Шман В.В., неразрывно связаны друг с другом (см. рис. 7.4).

Если задачи диагностики определяют текущее состояние трубопроводов, то задачи прогнозирования предсказывают его техническое состояние, соответствующее некоторому будущему моменту времени. При решении задач диагностики моделью является описание объекта, в то время, как при прогнозировании необходима модель процесса эволюции технических характеристик трубопровода во времени.

Таким образом, диагностика и прогнозирование даёт единую методологию для комплексной диагностики линейной части магистральных трубопроводов, позволяющей наблюдать за их техническим состоянием на протяжении всего жизненного цикла, и обеспечит надёжную и безаварийную эксплуатацию магистральных трубопроводов, усилит систему безопасности жизнедеятельности, наиболее актуальную при эксплуатации МН.

Приоритетными задачами на ближайшее будущее предложено считать:

1.Создание общей методологической базы для исследования процессов, определяющих старение основных элементов и оборудования трубопроводных систем на основе современных подходов науки о прочности конструкций, технической диагностики и материаловедения.

2.Разработка научно обоснованных нормативов и правил по уточнению проектных сроков безопасности эксплуатации трубопроводов по их фактическому состоянию.

3.Выбор и обоснование критериев безопасности и оценки ресурса трубопроводов на основе концепции разумного риска разрушения. Определение границ использования критериев безопасности для трубопроводных систем.

4.Совершенствование методик, алгоритмов и расчетных кодов для определения напряженно-деформированного состояния, оценки ресурса безопасной эксплуатации элементов трубопроводных систем и оптимизации сроков проведения инспекционных проверок, включая верификационные исследования.

Исходная информация о трубопроводе является ключевым элементом его технической диагностики. Достоверность и полнота данной информации – необходимая основа для последующих исследований и определения сроков безопасной эксплуатации трубопровода.

Все крупнейшие трубопроводные компании, включая Exxon, Shell, Conoco, Shevron, Texas Eastern, Tenneco, Nova, Trans Canada, Interprovincial Pipe Line Company, используют весьма дорогостоящую внутритрубную дефектоскопию. Поэтому чаще всего именно экономические критерии определяют выбор того или иного оборудования и технологий для ее проведения, поскольку с технической стороны результаты по своей информативности сопоставимы. Кроме того, на предварительной стадии используются специальные компьютерные программы для определения целесообразности внутритрубной диагностики и приоритетов обслуживания различных трубопроводов или их отдельных участков. Такие программы дают оценку вероятности разрушения трубопроводов и последствий аварий.

Центром технической диагностики с привлечением ряда научных организаций ведутся работы по созданию программно-методического комплекса (ПМК) оценки и прогнозирования остаточного ресурса магистральных нефтепроводов по результатам внутритрубного обследования.

Основной рабочей функцией ПМК должна стать выдача в оперативном (автоматическом) режиме оценки прочностного состояния трубопровода по данным о параметрах дефекта с использованием справочной информации по условиям и режимам эксплуатации конкретного участка трубопровода. В состав разработанной системы «Банк дефектов» включены следующие разделы:

ü Сведения о дефектах: тип дефекта по классификатору (вмятина, расслоение, коррозионное повреждение и др.), количественные характеристики дефектов (длина, ширина, глубина, ориентация и др.), его место положения.

ü Характеристики элементов трубопровода, содержащего дефект: геометрические размеры и пространственное положение, данные сертификата и срок эксплуатации труб.

ü Сведения о нагрузках и воздействиях: рабочее давление и режимы перекачки, типы грунтов и условия окружающей среды, свойства перекачиваемого продукта и т.д.

ü Данные по механическим характеристикам трубных сталей: пределы текучести и прочности, ударная вязкость, модуль упругости, характеристики усталости и трещиностойкости и пр.

Дата добавления: 2016-04-19; просмотров: 4700;