Классификация биметаллической продукции по геометрическим признакам и способам производства

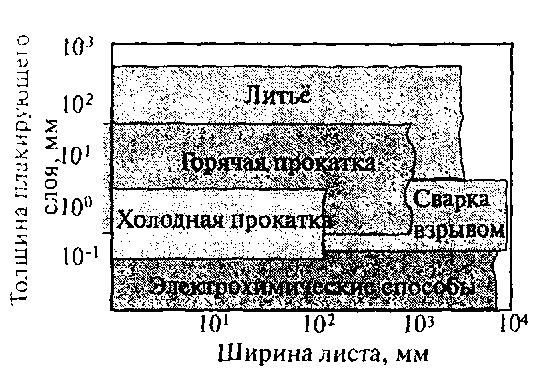

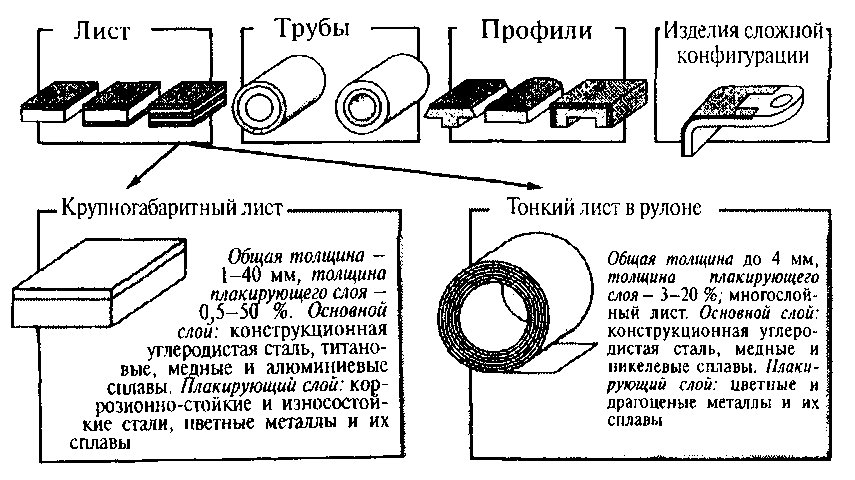

По геометрическим параметрам слоистые композиты, получаемые различными способами, можно подразделить на группы, представленные на рис. 14. Основная потребность приходится на листы, характеризуемые общей толщиной, абсолютной и относительной толщиной плакирующих слоев и габаритными размерами (длиной и шириной). Наибольшие трудности представляет получение листов большой ширины и листов с относительно толстыми плакирующими слоями, а также тонких листов с толщиной плакирующих слоев 3—5 % от общей толщины композита.

| Рис. 14. Классификация биметаллической продукции по геометрическим признакам и способам производства |

Сортамент выпускаемых промышленностью слоистых композиционных материалов по аналогии с обычным прокатом следующий:

· листовой - листы толстые (толщиной более 4 мм) и тонкие (толщиной < 4 мм), ленты, полосы;

· сортовой — в виде простых и фасонных профилей общего и специального назначения;

· трубы - круглого поперечного сечения и профильные;

· специальный (по назначению) - профили электротехнические, инструментальные, антифрикционные, для теплообменной аппаратуры и др.

Для производства биметаллов могут быть привлечены все способы обработки давлением, литейные технологии, сварка взрывом, наплавка, электрохимические способы. Области применения каждого способа ограничиваются тремя основными критериями:

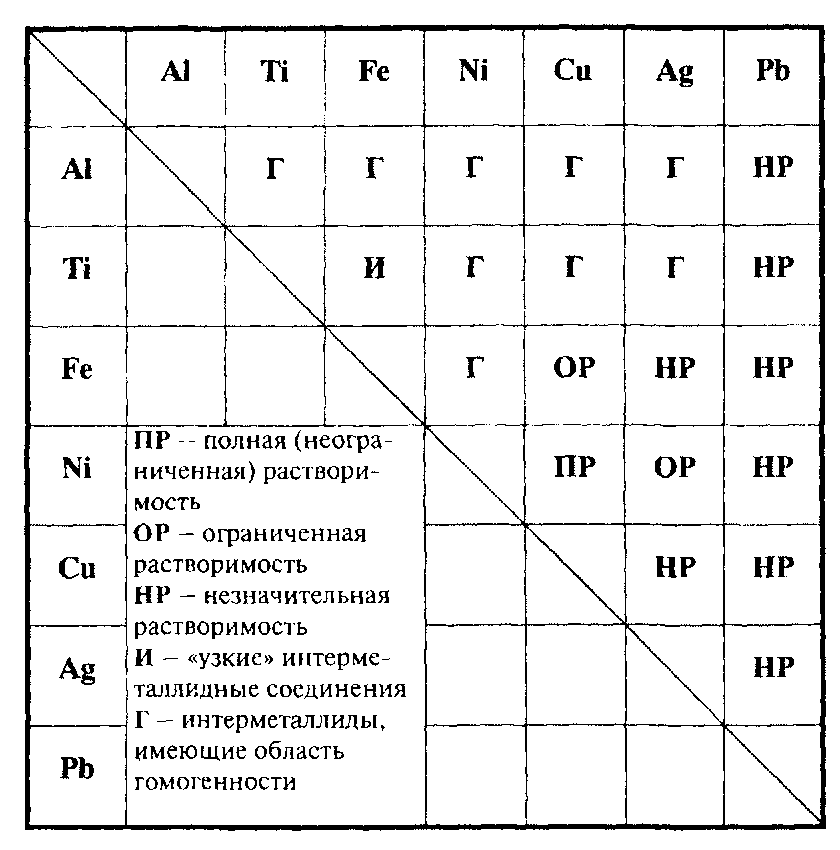

· характером взаимодействия соединяемых металлов (рис.15),

· размерами и формой получаемого биметаллического изделия, толщиной плакирующего слоя (рис. 16),

· требуемыми физико-механическими и эксплуатационными свойствами.

| Рис. 15. Характер взаимодействия соединяемых металлов |

| Рис. 16. Форма и размеры биметаллических заготовок и изделий |

Исходя из возможностей приведенных способов получения биметаллов можно сделать следующие выводы. Наиболее широким диапазоном возможностей обладает сварка взрывом, позволяющая соединять практически любые металлы, в том числе и тe, которые другими способами соединить нельзя (сталь + серебро, сталь + свинец, медь + молибден и т.д.). Сваркой взрывом можно плакировать (нанесение на поверхность металлического изделия тонкого слоя другого металла или сплава термомеханическим способом, горячей прокаткой, прессованием или взрывом) не только плоские и цилиндрические изделия (листы, полосы, прутки, трубы), но и изделия сложной формы, например лопатки турбин. Существенный недостаток сварки взрывом - сложность механизации и автоматизации технологических операций, необходимость создания мощных взрывных камер и полигонов, особые требования к технике безопасности. Поэтому этот процесс дает наибольший эффект при получении композиций из трудно соединяемых металлов и крупногабаритных биметаллических листов и труб (сталь + титан, углеродистая сталь + коррозионно-стойкая сталь, титан + медь, алюминий +медь и др.).

Широкий класс композиций из пластичных металлов (малоуглеродистая сталь, медь, алюминий, никель и их сплавы) можно получать высокопроизводительным способом холодного, в том числе рулонного, плакирования. Возможности этого способа в отношении размеров получаемых листов, полос, лент, прутков и труб ограничены мощностью применяемого для плакирования оборудования.

Способы горячей обработки давлением, литья, наплавки и напыления основаны на способности металлов соединяться при высоких температурах. Соединение достигается или при взаимодействии расплавленного металла с твердым, или в твердой фазе с высокотемпературным нагревом соединяемых металлов. Высокие температуры, способствуя активированию контактных поверхностей, приводят к отрицательным последствиям - окислению металлов, выпадению дисперсных выделений, образованию эвтектик и хрупких интерметаллидных фаз. Эти обстоятельства существенно ограничивают область применения высокотемпературных способов.

Особую группу представляют высокопроизводительные и широко используемые электрохимические способы нанесения тонких металлических покрытий (цинкование, лужение, меднение и др.). Главное ограничение этих способов - малая толщина плакирующего слоя и его низкая плотность.

При производстве металлических композитов литьем, пайкой и наплавкой соединение компонентов происходит в результате взаимодействия твердого металла с жидким или двух жидких металлов. Способность металлов к соединению в этих случаях определяется их взаимной растворимостью, а также возможностью образования хрупких химических соединений - интерметаллидов. Металлы, не обладающие взаимной растворимостью в жидком состоянии, при расплавлении образуют несмешивающиеся слои, которые после затвердевания легко разделить. Наиболее прочное соединение образуют металлы, способные к неограниченной взаимной растворимости не только в жидком, но и в твердом состоянии. Промежуточное положение занимают композиции: металлов, имеющих ограниченную растворимость в твердом состоянии; металлов, нерастворимых в твердом, но растворимых в жидком состоянии; металлов, образующих интерметаллидные фазы.

Взаимная растворимость металлов определяется сходством их кристаллических решеток, соотношением атомных радиусов и другими факторами. Следует учитывать, что растворимость металлов, образование интерметаллидов в значительной мере зависят от температуры, поэтому правильный выбор режимов получения композиционных материалов во многих случаях позволяет уменьшить отрицательное влияние ограниченной растворимости, свести к минимуму или полностью исключить образование хрупких соединений.

В большинстве технологических процессов рассматриваемой группы соединение металлов достигается при взаимодействии расплавленного металла с твердым металлом. Образование прочного соединения при этом во многом определяется явлениями, происходящими на границе раздела: поверхностное и межфазное натяжение; смачивание твердой поверхности металла жидким; растекание жидкого металла по поверхности твердого, сопровождаемое диффузией; растворение твердого металла жидким.

Один из основных параметров, характеризующих взаимодействие разнородных металлов в жидкой фазе, - смачивание, способствующее образованию физического контакта между поверхностями соединяемых металлов. Смачивание определяется соотношением температур плавления твердого и жидкого металлов. Физико-химические процессы в зоне соединения протекают активней, когда температура поверхности твердого металла выше температуры плавления жидкого. Если это условие не выполняется, то жидкий металл на поверхности твердого будет кристаллизоваться, что затруднит процессы смачивания и растекания. Нередко приходится соединять металлы, имеющие существенную разницу в температурах плавления, например сталь и алюминий. В этом случае необходимо в первую очередь свести к минимуму возможность образования интерметаллических соединений, для чего в расплав обычно вводят элементы, замедляющие образование хрупких фаз, а также покрывают твердый металл слоем другого, не образующего с жидким металлом интерметаллиды.

Если процесс образования соединения двух жидких металлов во многом определяется их перемешиванием в граничной зоне, то взаимодействие жидкого металла с твердым, кроме того, характеризуется растворением твердой составляющей в жидкой. Для получения прочного соединения процессы сварки необходимо проектировать при минимальном развитии процесса растворения твердого металла.

Скорость диффузионных процессов на границе твердый - жидкий металлы характеризуется интенсивностью процесса диффузии в твердом металле, поскольку она во много раз меньше скорости диффузии в жидком металле и определяется в основном природой и временем нахождения металлов при повышенных температурах.

Структура зоны соединения составляющих после охлаждения должна соответствовать условиям равновесия твердого и жидкого металлов на диаграмме состояний. Она зависит от скорости процессов растворения и химических реакций. Если скорость химических реакций значительно опережает скорость растворения, может возникнуть промежуточная тугоплавкая фаза, которая затруднит доступ жидкого металла к твердому и задержит образование фазы, возникающей при растворении.

Дата добавления: 2016-04-14; просмотров: 1189;