КОТЕЛЬНІ УСТАНОВКИ І ДОПОМІЖНІ ПРИСТРОЇ

Топкові пристрої.

Пристрій, в якому відбувається процес горіння палива, називають топковим пристроєм (топкою). Будь-яку промислову топку можна розглядати як поєднання пальникового пристрою з топковим простором (камерою). Під час спалювання твердого палива пальниковим пристроєм є колосникова решітка, що підтримує кускове паливо. При спалюванні рідкого і газоподібного палива пальниковим пристроєм є форсунки чи пальники, які подають до топки розпилене паливо і потрібне для горіння повітря.

У топці та її газоходах розміщуються поверхні нагрівання котла, які сприймають теплоту, що утворюється під час згоряння палива в топці.

У сучасних топках горіння палива відбувається з настільки високими температурами, що утворена в результаті згоряння палива зола плавиться і перетворюється на шлак. Висока температура топки і дія розплавленого шлаку, що осідає на стінки топки, здатні швидко руйнувати її обмуровку. Крім того, розплавлені частинки золі, які виносяться димовими газами, осідають на поверхнях нагрівання і тим самим погіршують теплопередачу. Тому для захисту стінок топки від дії високих температур і роз'їдання розплавленими шлаками їх екранують, тобто перед ними встановлюють ряди гладеньких металевих труб, в яких циркулює вода.

Увімкнені в загальну циркуляційну систему котла екрани стають поверхнями нагрівання, сприймаючи теплоту від полум'я палива.

Тому їх називають радіаційними поверхнями нагрівання. А ту частину топки, де розміщені екрани, називають радіаційною зоною топки.

Поверхні, які розташовані в газоходах і обігріваються потоком гарячих газів, що рухаються (конвективно), називають конвективни-ми поверхнями. Ту частину, де розташовані ці поверхні, називають конвективною зоною (або частиною) топки.

Застосування екранів дає можливість знизити температуру газів, які залишають радіаційну зону топки, до температури застигання золи, чим запобігають шлакуванню конвективних поверхонь котло-агрегата.

У сучасній топковій техніці використовують в основному три способи спалювання палива — шаровий, факельний і вихровий.

Шаровий спосіб — спалювання палива шаром на спеціальній решітці, яка називається колосниковою (рис. 19.1). Внаслідок згоряння палива на решітці 1 утворюється шпарувата подушка 2 із золи і шлаку. На ній розміщується шар коксу 3, що горить, тобто палива, з якого вже встигли виділитись леткі речовини. На кокс подається шар свіжого палива 4. Тут воно прогрівається підведеною теплотою або теплотою палива, яке горить, а також від розжареної обмуровки топкового простору. Потім паливо підсушується, тобто з нього випаровується волога, після чого починається сублімація — виділення летких речо-•вин 5 і коксоутворення.

Горіння летких речовин і коксу супроводжується виділенням тепла і підвищенням температури топкового простору. Потрібне для горіння повітря надходить під колосникову решітку. Проходячи крізь її отвори і крізь шпарувату шлакову подушку, воно нагрівається. Рухаючись далі, повітря натрапляє на своєму шляху на шар коксу і палива. Взаємодіючи з ними, воно перетворюється на потік топкових газів, що згоряють над шаром палива, утворюючи так зване надшарове

полум'я. Це забезпечує швидке займання і. стале горіння верхніх його шарів. Димові гази, що утворюються при згорянні, віддають теплоту поверхням нагрівання котла і потім виходять у трубу.

Характерною особливістю шарового процесу спалювання палива є необхідність стійкого розміщення його часточок у шарі. При цьому часточки палива, що лежать на колосниковій решітці, і швидкість повітря, яке набігає на ці часточки, мають бути такими, щоб не було виносу часточок з шару. При великих швидкостях руху повітря, часточки палива видуваються ним із шару і, не згорівши, вилітають з димовими газами. При шаровому спалюванні в топці завжди є значний запас палива, що горить. Це зумовлює стійкість її роботи і дає можливість під час зміни навантаження котла регулювати роботу топки спочатку тільки змінюванням кількості повітря, яке подається в шар палива.

При факельному способі спалювання паливо і потрібне для згоряння повітря спеціальними пристроями подаються в топковий простір. Факельний спосіб спалювання на відміну від шарового характеризується безперервним рухом часточок палива разом з потоком повітря і продуктами згоряння (рис. 19.2, а). Тому тверде паливо перед надходженням до топки треба перетворити в пилуватий стан. Розмір часточок пилу вимірюється мікрометрами. Внаслідок такої обробки палива створюється велика реагуюча поверхня стикання палива з киснем повітря.

Рідке паливо майже не має баласту, тому його спалюють тільки у вигляді факела. Під час спалювання потрібне повне розпилення палива. При поганому розпилюванні в продуктах згоряння може виявитися велика кількість чистого вуглецю С, окису вуглецю СО та вуглеводню С2Н6, що не згоріли.

Газоподібне паливо факелом спалюється легше і краще, ніж рідке і тверде. Проте його так само, як і будь-яке паливо, треба добре переміщувати з повітрям.

Вихровий спосіб спалювання палива характеризується наявністю в топці створеного газоповітряного .вихору. Вихрові потоки сприяють кращому переміщуванню палив'а з повітрям, підтримують часточки палива в завислому стані, що збільшує повноту його згоряння (рис. 19.2, б).

Вихровим способом можна спалювати тверде паливо не у вигляді пилу, а у вигляді дрібнобитих кусків. При цьому способі спалювання запас палива в топці більший, ніж при факельному, але менший, ніж при шаровому. А тому вихровий спосіб спалювання має більшу стійкість, ніж факельний, і меншу, ніж шаровий.

Під час конструювання топок мають бути забезпечені такі основні умови:

1. Економічність спалювання палива, тобто найповніше його згоряння, з мінімальним коефіцієнтом надлишку повітря.

2. Правильна організація руху топкових газів і повітря в котлоагрегаті .

3. Механізація та автоматизація всіх трудомістких робіт з обслуговування топок.

Залежно від способу спалювання палива топки поділяють на шарові та камерні. У шарових топках застосовують шаровий спосіб спалювання палива, а в камерних — факельний та вихровий.

ШАРОВІ ТОПКИ

Основним елементом шарової топки є колосникова гратка. Вона складається з окремих балочних і плиткових колосників і є опорою для кускового палива під час його горіння. Крізь просвіти між колосниками подається повітря, потрібне для горіння палива. А тверді продукти згоряння — шлак і зола — крізь ці просвіти попадають у зольник.

На рис. 19.3 зображено найпростішу шарову топку. Паливо через завантажувальні дверці 1 періодично вкидається на колосникову решітку 2. Повітря для горіння надходить до шару палива через піддувало 3 і колосникову решітку. З нагріванням паливо підсушується і з нього виділяються леткі, які, змішуючись з повітрям, згоряють у топковому просторі 4.

Шарові топки залежно від методу обслуговування їх поділяють на топки з ручним обслуговуванням, напівмеханізовані та механізовані. Тепер топки з ручним обслуговуванням трапляються, рідко, їх використовують для котлів дуже низької продук  тивності. В напівмеханізованих топках завантаження палива й часткове очищення колосникової решітки здій-' снюються за допомогою механічних чи пневматичних пристроїв У механізованих шарових топках механічні пристрої майже цілком витіснили ручну працю.

тивності. В напівмеханізованих топках завантаження палива й часткове очищення колосникової решітки здій-' снюються за допомогою механічних чи пневматичних пристроїв У механізованих шарових топках механічні пристрої майже цілком витіснили ручну працю.

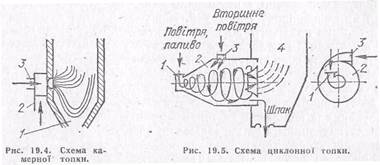

КАМЕРНІ ТОПКИ

Камерні топки призначені для спалювання пилуватого, дрібнобито-го, рідного і газоподібного палива. Камерна топка являє собою топковий простір (камеру) без колосникової решітки і завантажувальних дверець. Паливо і повітря, потрібні для спалювання, подають до топкової камери спеціальними пристроями (форсунками чи пальниками залежно від роду палива). Там паливо згоряє в завислому стані. Повітря, яке надходить до камери разом з паливом, називають первинним. Решта повітря, що потрібне для повного згоряння палива, подається до камери додатково. Це повітря називають вторинним.

Нарис. 19.4 наведено схему камерної пиловугільної топки. Пилува-те паливо з первинним повітрям по штуцеру 1 через пальник подається в камеру топки. Вторинне підігріте повітря підводиться до пальника через штуцер 2. У топковій камері створюється факел від палива, що горить у завислому стані. Внутрішні стінки топки екрановані трубами котла, в які подається вода через колектори, а утворювана від

нагрівання пароводяна суміш відводиться. Частина золи і кусочків незгорілого палива виноситься з димовими газами, інша частина потрапляє у воронку 3.

ЦИКЛОННІ ТОПКИ

Циклонні топки призначені для спалювання подрібненого вугілля. Схема такої топки зображена на рис. 19.5. Подрібнене вугілля з первинним повітрям подається через штуцер / у циклонну камеру 2. До неї ж тангенціально подається вторинне повітря, яке надходить через штуцер 3 з швидкістю близько 100 м/с. У камері створюється обертовий потік продуктів горіння, що відкидає великі часточки палива на стінки, де вони під дією гарячих повітряних потоків частково згоряють,

З циклонної камери продукти горіння з недогорілими часточками потрапляють до камери допалювання 4. Шлак з циклонної камери через камеру допалювання потрапляє до шлакової .ванни, де він гранулюється водою. Перевагою циклонних топок є:

1) можливість горіння палива з невеликим надлишком повітря 1,05...1,1, що знижує втрати теплоти з відхідними газами;

2) підвищена питома теплова потужність топкового об'єму;

3) можливість працювати на подрібненому вугіллі (замість пйло-видного);

4)уловлювання золи палива в топці до 80...9,0%. До недоліків циклонної топки слід віднести:

1) трудність спалювання високовологого вугілля і -вугілля з малим виходом летких речовин;

2) підвищена витрату енергії на дуття.

КОТЕЛЬНІ УСТАНОВКИ І ДОПОМІЖНІ ПРИСТРОЇ

Котельною установкою називають комплекс споруд і пристроїв, призначених для вироблення пари. Котельна установка складається з котельного агрегату і допоміжних пристроїв.

До котельного агрегату належать: топковий пристрій (камера з пальниками); паровий котел — один з.головних елементів котельного агрегату, в якому утворюється пара; пароперегрівник, де пара перегрівається до заданих параметрів, економайзер 1, призначений для підігрівання води, якою живлять паровий котел, і повітропідігрівник для підігрівання повітря, що подається в топку для спалювання палива.

До допоміжних пристроїв котельної установки можна віднести тя-годуттьові, шлако- і золовидаляльні, золоуловлювальні пристрої, каркас, обмуровку та ін.

До основних робочих характеристик котельної установки належать:

1. Потужність котла .  , що визначається кількістю пари за одиницю часу.

, що визначається кількістю пари за одиницю часу.

2. Параметри пари (тиск і температура перегрівання).

3. К. к. д. котельного агрегату

Класифікувати котельні установки можна за такими ознаками:

1. За паровидатністю, т/год.:

а) низькою — до ЗО;

б) середньою — ЗО...40;.

в) високою—100...140;

г) надвисокою — 255.

2. За тиском пари, МПа:

а) низьким — до 3;

б) середнім — 10;

в) високим — 15,5;

г) надкритичним — 24,5.

1 Економайзер — пристрій, що являє собою систему труб, в яких холодна вода перед впуском до котла нагрівається теплотою димових газів, які виходять з топки парового котла.

3. За призначенням:

а) енергетичні котельні установки, де вся теплова енергія добутої пари передається на'турбіну для перетворення її на механічну, а потім на електричну енергію (без урахування витрати теплоти на власні потреби);

б) теплоенергетичні, де менша частина теплової енергії у вигляді теплоносія (гарячої пари чи гарячої води) відправляється для потреб споживача (для опалення і виконання всіляких технологічних процесів); основна частина теплоти витрачається на вироблення електричної енергії;

в) опалювальні — це місцеві котельні установки, що забезпечують гарячою водою групу будинків, розташованих поблизу установки.

Родоначальником сучасних потужних котлів був простий циліндричний котел, схему якого наведено на рис. 20.1. Такий котел являє собою циліндр (барабан) 2 з двома днищами 3, замурований у цегляну кладку 5. Під барабаном розміщена ручна топка /.

Для безпеки роботи котел оснащений найпростішою арматурою: манометром (на рисунку не показаний), водомірним склом 4. та запобіжними клапанами 6.

Такі котли з великими габаритами і великими об'ємами води мали малі поверхні нагрівання, низьку продуктивність і досить низькі параметри пари. Для промисловості, що розвивалася приблизно на по-початку XIX ст., треба було перебудувати й удосконалити існуючий циліндричний котел. Для збільшення його продуктивності слід було збільшити поверхні нагрівання котла і зменшити його водяний об'єм. Удосконалення котлів відбувалось у двох напрямах: по-перше, створювались котли газотрубні, а по-друге,—• водотрубні.

' Газотрубний котел являє собою циліндр, заповнений 'водою, в якому розміщені труби, що омиваються зсередини гарячими газами.

У водотрубних котлах всередині труб проходить вода і пароводяна суміш, а зовнішні стінки труб омиваються гарячими газами.

ГАЗОТРУБНІ КОТЛИ

Газотрубні котли поділяють на жаротрубні, димогарні й комбіновані.

Жаротрубні котли виникли на початку XIX ст. Уздовж водяного простору такого котла встановлено одну жарову трубу, в передній частині якої розміщувалась колосникова топка.- Друга частина жарової труби правила за димохід. Утворювана в топці від горіння палива теплота крізь стінки жарової труби нагрівала воду,.яка містилась у котлі. Нових жарових котлів тепер не будують, а ті старі, що збереглися, іноді використовують як водонагрівні.

У димогарних котлах замість однієї труби великого діаметра у водяному об'ємі встановлено й закріплено пучок димогарних трубок малого діаметра (50. ..150 мм). Топкові гази з топки по димогарних трубках спрямовуються через димохід в атмосферу. Теплота від згоряння палива крізь стінки топки і димогарних трубок нагріває воду, яка заповнює котел.

У комбінованих котлах установлено і димогарні, і жарові труби. Свого часу ці котли набули широкого застосування на паровозах і пароплавах. Конструкція такого котла дуже складна, чищення утруднене і можливість підвищити тиск обмежена.

Всі заходи, спрямовані на удосконалення газотрубних котлів, не дали великого ефекту, і тому їх витіснили водотрубні котли. Виготовлені раніше газотрубні котли тепер використовуються для вироблення пари низьких параметрів для. опалювальних і технологічних потреб.

ВОДОТРУБНІ КОТЛИ

Водотрубний котел складається з барабанів-парозбірників, колекторів і пучків кип'ятильних труб невеликого діаметра. У водотрубних котлах значно зменшено об'єм води, оскільки барабан-парозбірник набагато менший, ніж барабан-циліндр. Із зниженням витрати металу на виготовлення котла підвищились продуктивність і параметри пари. Залежно від кута похилу труб до горизонту водотрубні - котли поділяють на горизонтально-водотрубні і вертикально-водотрубні.

Горизонтально-водотрубн-і котли. Першими водотрубними котлами були котли батарейного типу. Такий котел складається . з кількох барабанів, приєднаних до одного основного барабана. Потім виготовлялись котли, в яких горизонтально розташовані кип'я-^ тильні труби з'єднувались з барабаиом-парозбірником спеціальними камерами або секціями. Такі котли дістали назву горизонтально-водотрубних.

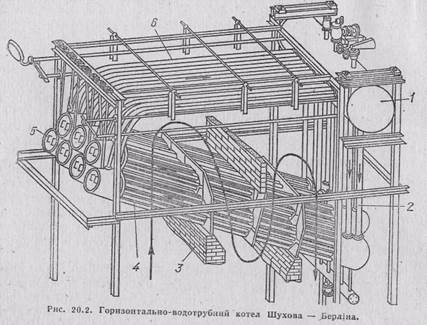

У 90-х роках минулого століття інженер В. Г. Шухов розробив і побудував найбільш вдалий з існуючих на той час горизонтально-водотрубний котел. В. Г. Шухов стандартизував елементи котельного агрегату й організував виробництво котлів із складанням елементів безпосередньо на місці установлення їх. Котли цієї системи із змінами і поступовим удосконаленням будувались кілька десятків років. Нова конструкція такого котла дала змогу підвищити паропродуктивність і параметри пари із значним зниженням питомої витрати металу на виготовлення котла.

У 1937 р. котел системи Щухова було модернізовано інженером Бер-ліним, і він дістав назву котла Щухова — Берліна (рис. 20.2). В цьому котлі встановлено поперечний барабан, а пучки труб розміщені в шаховому порядку. При цьому довжина труб збільшилась, а кількість їх у пучку зменшилась. Циркуляція води і пароводяної суміші здійснюється так. З нижньої частини барабана-парозбірника / вода по спускних трубах 2 переміщується в-задні камери. Піднімаючись по кип'ятильних трубах-4, вода випаровується і, перетворившись на пароводяну суміш, заповнює передні камери 5. Звідти у вигляді пари повертається по трубах 6 до верхньої частини барабана-парозбірника. Для подовження шляху топкових газів установлено цегляні перегородки 3.

Горизонтально-водотрубні котли на той час мали велику перевагу порівняно з газотрубними котлами, проте порівняно з сучасними верти-кальн'о-водотрубними котлами вони мають серйозні недоліки. Тому їх

витіснили вертикально-водотрубні котли, і наша промисловість тепер горизонтально-водотрубних котлів не виготовляє.

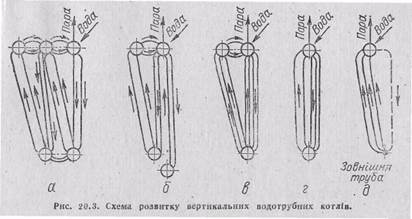

Вертикально-водотрубні котли. Одночасно з удосконаленням горизонтально-водотрубних котлів йшла робота над новими конструкціями котлів, в яких пучки крутонахилених кип'ятильних труб приєднувались безпосередньо до барабана-парозбірника. Такі котли назвали вертикально-водотрубними. Вони не мають дорогих

з'єднувальних камер, маса яких у горизонтально-водотрубних котлах становить ЗО...40% від маси всієї парогенеруючої системи.

Спочатку вертикально-водотрубні котли будувались з великою кількістю барабанів (рис. 20.3, а і б) — найдорожчою частиною котла, що збільшувало витрату металу й підвищувало вартість. Дальший розвиток вертикально-водотрубних котлів відбувався по шляху зменшення кількості барабанів (рис. 20.3, в і г). Тепер кількість їх доведено до одного (рис. 20.3, д). Перехід на однобарабанну систему дав змогу знизити витрату металу, який працює в умовах високого тиску.

Одним із заходів удосконалювання конструкцій котлоагрегатів було створення екранованих вертикально-водотрубних котлів. Таким чином,. одночасно із зменшенням кількості барабанів скорочується конвективна частина поверхні нагрівання котла- і збільшується радіаційна у вигляді екранів у топці, які стають не придатком котлоагрегату, а основним його елементом. Одночасно з екрануванням топок почали широко застосовувати повітропідігрівники й водяні економайзери, розміщувані в конвективній шахті.

Тепер вертикально-водотрубні котли є основним типом стаціонар-

них котельних установок будь-якої потужності. Параметри котельних агрегатів, що виготовляються в СРСР, визначаються Державним стандартом.

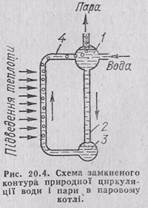

Щоб запобігти перегріванню стінок котла, треба від поверхонь нагрівання котла інтенсивно відводити теплоту. Теплоту відводить

вода і пароводяна суміш, що безперервно рухається вздовж поверхні нагрівання всередині котла. Цей рух називають циркуляцією. За системою циркуляції котли поділяють на котли з природною й примусовою циркуляцією.

У котлах з природною циркуляцією вода і пароводяна суміші рухаються внаслідок різниці їхніх густин. У котлах з примусовою циркуляцією воду і пароводяну суміш примусово змушують рухатися за допомогою циркуляційного насоса.

На рис. 20.4 подано схему замкненого контура природної циркуляції. Спускні труби 2 розташовуються поза топкою або в топці в .зоні слабкого обігрівання. Колектор 3 і підйомні труби 4 перебувають у зоні високих температур. Живильна вода з барабана-парозбірника 1 через спускні труби заповнює колектор і підйомні труби. Оскільки колектор і підйомні труби розташовані в зоні високих температур, то вода закипає, і утворена пароводяна суміш, як менш густа, піднімається до барабана котла. У барабані пара відокрем  люється від води і спрямовується до пароперегрівника, а вода знову спускається по трубах 2 до колектора 3. Таким чином у котлі створюється природна циркуляція води і пароводяної суміші. Оскільки перегріта пара з системи відводиться споживачеві, то в міру потреби система поповнюється свіжою живильною водою.

люється від води і спрямовується до пароперегрівника, а вода знову спускається по трубах 2 до колектора 3. Таким чином у котлі створюється природна циркуляція води і пароводяної суміші. Оскільки перегріта пара з системи відводиться споживачеві, то в міру потреби система поповнюється свіжою живильною водою.

Для надійної і безпечної роботи котла циркуляція в ньому має бути стійкою, тобто рух потоків води і пароводяної суміші в контурі

має бути безперервним і з потрібною розрахунковою швидкістю. У противному разі в підйомних трубах можуть, утворюватись парові мішки, що спричинюють місцеве перегрівання і руйнування стінок труб. Коли природна циркуляція ненадійна й нестійка, то застосовують примусову циркуляцію.

На рис. 20.5 наведено схему котлоагрегату ТЖ-19 середньої паропродуктивності (33,5 кг/с) з тиском пари 10 МПа і температурою перегрітої пари 510° С. Котел має один барабан-парозбірник збільшеного розміру (діаметр 1,5 м) з особливими виносними циклонами для відокремлювання пари від води.

Живильна вода до барабана-парозбірника надходить з водяного еко-

номайзера 6 по трубах, що проходять до барабана по задній стіні об-муровки котла й по стельовому перекриттю. З барабана-парозбірника 1 і частково з виносних циклонів 2 циркуляційна вода опускається по трубах, розташованих ззовні обмурівки, до нижніх колекторів екранів, розміщених біля гідравлічного затвора шлакової шахти 8. Пара з барабана-парозбірника по трубах, що йдуть під стельовим перекриттям, спрямовується до пароохолодника, де регулюється температура .його перегрівання частковою конденсацією за допомогою живильної води. Потім пара надходить до пароперегрівника 5, розташованого в горизонтальному газоході, що сполучає топку з конвективною шахтою. З пароперегрівника через вихідний колектор 4 пар^ спрямовується до споживача. На колекторі встановлено запобіжні клапани <?. У конвек-тивній шахті котлоагрегату крім економайзера розміщуються також два ступені повітропідігрівника 7. Повітря, нагнічуване вентилятором, проходить через повітропідігрівник, нагрівається за рахунок теплоти димових газів і спрямовується до турбулентних пальників 9, розміщених на бічних стінках топкової камери. Утворювані в топці продукти згоряння піднімаються вгору, омивають труби пароперегрівника, водяного економайзера повітропідігрівника, а потім викидаються в атмосферу.

Такі котли, навіть великої потужності, належать до котлів з природною циркуляцією. Примусова циркуляція створюється лише у водяних економайзерах.

Намагання знизити масу металевої частини котла із збереженням потрібних швидкостей руху пароводяної суміші і скоротити по змозі кратність циркуляції 1 привело до створення котлів з багаторазовою примусовою циркуляцією. Вони працюють за такою самою схемою, як і котли з примусовою циркуляцією, з тією лише різницею, що процес циркуляції здійснюється примусово (циркуляційним насосом). Проте ці котли не знайшли застосування на електростанціях нашої країни. Вони набули поширення лише як котли-утилізатори а в металургійній . та інших промисловостях.

ПРЯМОТОЧНІ КОТЛИ

. Коли в котлах з природною циркуляцією примусовий рух середови-ща відбувається лише у водяному економайзері, то у прямоточних котлах процес пароутворення від надходження води в котел До видачі перегрітої пари здійснюється примусово й одноразово. Просування води, пароводяної суміші і пари здійснюється живильним насосом. ' Прямоточні котли, так само як і барабанні, мають радіаційну та кон-вективну зони.

• У 30-ті роки нашого століття проф. Л. К. Рамзін створив оригінальну конструкцію прямоточного котла, який було збудовано і здано в '

1 Кратністю циркуляції називають відношення кількості води, яка проходить через контур циркуляції за певний час, до кількості виробленої за той самий час пари. Кратність циркуляції у водотрубних котлах коливається в межах від 8 до 50.

2 Котел-утилізатор,— паровий котел, що встановлений у промисловій 'печії працює на димових газах цієї печі, які мають температуру 450...750° С.

'

експлуатацію. Цей котел мав паропродуктивність близько 55,0 кг7е з тиском пари 13,7 МПа і температурою 500° С. Схему прямоточного котла системи Л. К. Рамзіна подано на рис. 20.6. Живильна вода насосом подається до економайзера 1, де підігрівається теплотою вхідних газів, і надходить до змійовиків 6 радіаційної частини котлоагрегату. • В нижній частині екранів вода нагрівається до температури кипіння. В міру просування її вгору по трубах процесе пароутворення триває. З паровмістом 70...75% (х = 0,7...0,75) пароводяна суміш з радіаційної частини переходить до конвективної — перехідної зони З, розташованої в конвективній шахті. Тут відбувається остаточне випаровування води, що супроводжується випаданням солей. У цій зоні випадання солей менш небезпечне, ніж у радіаційній, оскільки температура газів тут нижча, ніж у топці котла. Тому поява шару накипу не може спричинити небезпечного перегрівання труб. З перехідної зони З пара надходить до радіаційної частини 5 пароперегрівника, а потім до конвективної частини 4 і, нарешті, до споживача. У конвективній шахті котельного агрегату розміщуються два ступені повітря  ного підігрівача 2. До переваг прямоточного котла можна віднести невелику масу порівняно з барабанним котлом, можливість вироблення пари високих і надвисоких параметрів, дуже високу паропродуктивність, швидкий пуск котла і малу вибухонебезпечність.

ного підігрівача 2. До переваг прямоточного котла можна віднести невелику масу порівняно з барабанним котлом, можливість вироблення пари високих і надвисоких параметрів, дуже високу паропродуктивність, швидкий пуск котла і малу вибухонебезпечність.

Недоліками цих котлів є: велика витрата електроенергії на живильні насоси і високі вимоги щодо якості живильної води.

Тепер на вітчизняних заводах .виготовляють прямоточні котельні ' агрегати з тиском пари 13,7 МПа і температурою перегрітої пари 570° С з. паропродуктивністю від 48 до 180 кг/с. Готують до випуску прямоточні котельні агрегати продуктивністю 265,447 та 690 кг/с з тиском пари 24,5 МПа і температурою перегрітої пари 585° С.

Дата добавления: 2016-04-11; просмотров: 3839;