Датчики температуры.

Датчики температуры охлаждающей жидкости представляют собой полупроводниковый элемент, который меняет свое сопротивление в зависимости от окружающей температуры. По сигналам этого датчика система определяет состояние двигателя (его температуру) и принимает решение о коррекции параметров, таких как обороты холостого хода, обогащение топливной смеси, изменение угла опережения зажигания и т.д.

На двигателе установлены два датчика температуры. Один датчик температуры охлаждающие жидкости установлен в патрубке термостата и предназначен для определения температуры охлаждающей жидкости двигателя. Второй датчик температуры воздуха установлен во впускной системе и предназначен для определения температуры воздуха, входящего в цилиндры двигателя. Оба датчик включены в электронную схему блока управления, который по величине падения напряжения в цепи датчиков ( зависимости от температуры) корректирует подачу топлива и угол опережения зажигания.

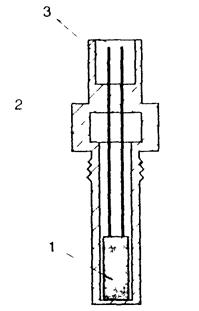

Практически все применяемые в настоящее время датчики температуры выполнены на основе полупроводниковых резисторов, имеющих отрицательный температурный коэффициент сопротивления (TKR) Сопротивление таких датчиков уменьшается с увеличением температуры. Конструкция такого датчика показана на рис.33.

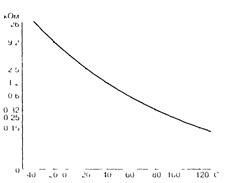

Характеристики датчиков применяемых различными производителями, отличаются друг от друга, однако в принципе они похожи . Типичная зависимость сопротивления датчика от температуры охлаждающей жидкости приведена на рис.34. Практически такие же характеристики имеют и датчики температуры всасываемого воздуха. Более того, очень часто в датчиках температуры охлаждающей жидкости и всасываемого воздуха используется один и тот же тип терморезистора.

Рис.33. Конструкция датчика температуры охлаждающей жидкости:

1 – полупроводниковый резистор; 2 – металлический корпус; 3 – электрические контакты

Рис.34. Типичная характеристика температурного датчика

При возникновении неисправностей в датчиках или в цепях датчиков блок управление сигнализирует водителю включением контрольной лампы.

Исправность датчика проверить или по величине падения напряжения в цепи датчика при различных температурах или по величине сопротивления

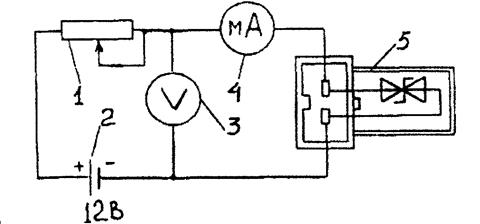

Для проверки исправности датчика по величине падения напряжения необходимо собрать схему (см. рис.35). Резистором 1 по миллиамперметру 4 установить ток в цепи 1-1,5мА. При температуре +25°С вольтметр 3 должен показывать напряжение 2,957-3,022 В.Изменяя окружающую температуру датчика, привести замеры напряжения вольтметром 3. Оно должно укладываться в пределы, указанные ниже:

- 40°С - 2,287-2,392 В; + 90°С - 3,642-3,737 В.

При работающем двигателе исправность датчика можно проверить прибором DST-2 или мотор-тестером КАД-300. Для некоторых моделей автомобилей стандартные значения параметров датчиков приведены в таблице 1.

Рис.35. Электрическая схема проверки датчика температуры19.382- сопротивление переменное 10 кОм

2 - аккумуляторная батарея; 3 - вольтметр; 4 - миллиамперметр; 5 –датчик.

Таблица 1. Зависимость параметров датчиков температур

| С° | General Motors | Ford | ||

| Сопротивление Ом | Напряжение В | Сопротивление Ом | Напряжение В | |

| -40 | Более 100 тыс. | 4,95 | ||

| -8 | 4,68 | |||

| 4,52 | ||||

| 4,25 | 3,52 | |||

| 3,89 | 3,06 | |||

| 3,46 | 2,26 | |||

| 2,97 | 2,16 | |||

| 2,47 | 1,72 | |||

| 2,00 | 1,35 | |||

| 1,59 | 1,04 | |||

| 1,25 | 0,80 | |||

| 0,97 | 0,61 | |||

| 0,75 | 0,47 | |||

| 0,36 |

Датчики детонации.

Датчики детонации служит для определения детонации при работе двигателя. Детонация - это несанкционированное самовоспламенение рабочей смеси в цилиндрах двигателя. При работе двигателя в таком режиме возникают сильные вибрационные и термические нагрузки налетали двигателя.

Работа двигателя с детонацией может привести к разрушению деталей двигателя (например: поршня, прокладки головки блока и др.).

Датчик детонации устанавливается на блоке цилиндров.

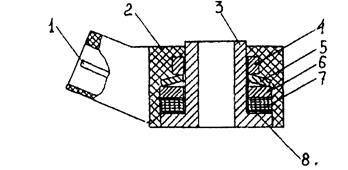

Устройство широкополосного пьезоэлектрического датчика детонации показано на рис.36.

Рис.36. Датчик детонации:

1 - штекер; 2 - изолятор; 3 - корпус; 4 - гайка; 5 - упругая шайба; 6 - инерционная шайба; 7 -пьезоэлемент; 8 - контактная пластина.

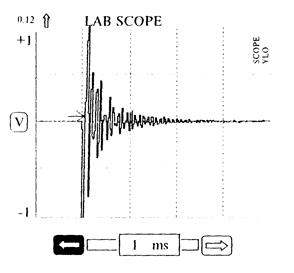

Основными элементами датчика являются: кварцевый пьезоэлемент 7 и инерционная шайба 6. При работе двигателя возникает вибрация его деталей. Инерционная шайба 6 датчика воздействует на пьезоэлемент 7 и в нем возникают электрические сигналы определенной величины и формы. Возникновение детонации в работе двигателя приводит к резкому увеличению вибрации, что вызывает увеличение амплитуды напряжения электрических сигналов датчика ( Рис. 37)

Рис.37. Сигнал датчика детонации резонансного типа.

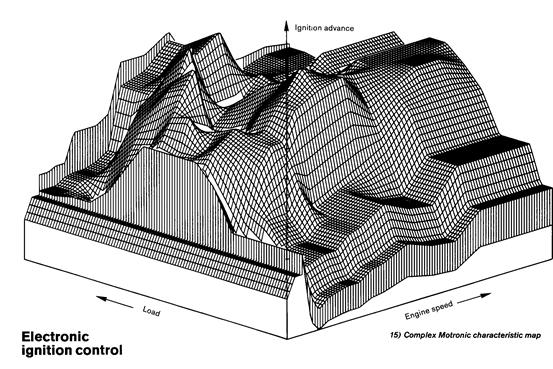

Электрические сигналы датчика передаются в блок управления. По сигналам датчика детонации блок управления корректирует угол опережения зажигания до прекращения детонации. Благодаря наличию сигналов датчика детонации в системе управления моментом искрообразования образуется цепь обратной связи, что позваляет с высокой точность реализовать сложную функцию зависимости момента искрообразования от множества влияющих факторов. Пример такой зависимости только от частоты вращения коленчатого вала и нагрузки на двигатель изображен на рис. 38.

Рис. 38 .Зависимость оптимальных УОЗ от нагрузки и оборотов ДВС.

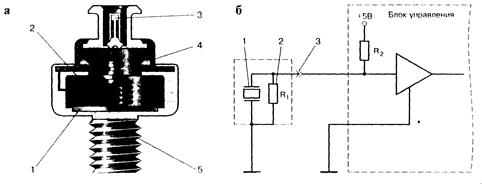

Разновидностью пьезодатчика детонации является датчик со встроенным шунтирующим резистором, конструкция и схема включения которого представлены на рис.39

Рис.39. Конструкция (а) и схема включения (б) резонансного датчика детонации с шунтирующим резистором:

1 – пьезоэлемент; 2 – шунтирующий резистор; 3 – электрический контакт; 4 – корпус; 5 – резьба для заворачивания в блок цилиндров.

При исправном состоянии всей цепи на выходе датчика действует постоянное напряжение +2,5 В, получаемое результате работы делителя из резисторов R1 и R2. Сигнал детонации изменяется в обе стороны от этого уровня диапазоне 0,5 В. Такое решение обусловлено тем, что пьезоэлемент не пропускает постоянного тока, а поэтому диагностика цепи датчика блоком управления затруднена. В приводимой схеме эти трудности легко устраняются. В случае обрыва в цепи датчика напряжение на входе блока управления становится равным +5 В, а в случае короткого замыкан равно нулю. Таким образом блок управления диагностирует состояние этой цепи ещё до запуска двигателя, при включении зажигания .В случае обнаружения неисправности блок управления существенно (на 10+15") снижает углы опережения зажигания на большинстве режимов работы двигателя для гарантированного недопущения детонации. При этом мощностно- экономические характеристики автомобиля ухудшаются, но значительно снижается риск повреждения двигателя.

При выходе из строя датчика или его электрических цепей блок управления сигнализирует водителю включением контрольной лампы.

Исправность датчика можно проверить только при работе двигателя прибором DST-2.или мотор-тестером КАД-300.

Неисправный датчик подлежит замене.

Датчики кислорода.

В современных системах управления подачей топлива в ДВС, едва ли не главную роль выполняет датчик содержания кислорода в выхлопных газах или лямбда-зонд. Его задачей является преобразование информации о концентрации кислорода в выхлопных газах в электрический сигнал, который по цепи обратной связи поступает в электронный блок управления для прецизионной коррекции состава топливной смеси. Только такое управление позволяет с высокой точностью поддерживать состав этой смеси оптимальным ( с точностью до 1% ). Необходимость такой регулировки иллюстрируется рис.40.

Рис40. Зависимость эффективности работы каталитического нейтрализатора от состава топливной смеси.

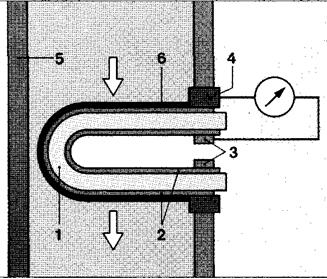

На практике используется два типа датчиков кислорода – « циркониевые» и «титановые». Первые построены на основе двуокиси циркония и применяются в подавляющем большинстве автомобилей. Принцип работы такого датчика состоит в генерировании э.д.с., величина которой сильно зависит от разности концентраций кислорода на противоположных поверхностях элемента 1, состоящего из керамики на основе двуокиси циркония ( Рис.41 ). На поверхности этого элемента нанесены электроды 2 с которых снимается образующийся потенциал . Эти электроды через контакты 3 и 4 соединяются с выводами датчика, устанавливаемого в выхлопном коллекторе 5. Элемент защищается пористой керамикой, прозрачной для ионов кислорода при температуре, превышающей 300град. От этой температуры сильно зависит скорость реакции датчика. При температуре около 600град. она менее 50 мсек. Для снижения времени прогрева современных датчиков они оснащаются электрическим нагревателем с током потребления 8-12А. Конструкция нагреваемого датчика кислорода приведена на рис.42.

Рис.41 Схема устройства датчика кислорода:

1-чувствительная керамика, 2- платиновые электроды, 3,4-контакты, 5-выхлопная труба, 6-защитная керамика.

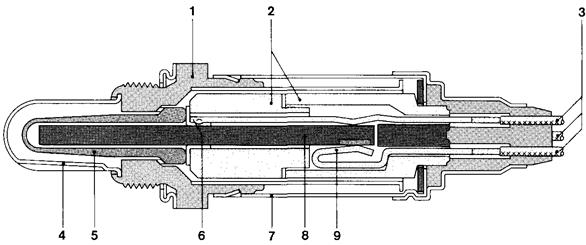

Рис.42. Нагреваемый датчик кислорода:

1- корпус датчика, 2-защитная керамическая колба, 3- соединительные провода, 4-защитный стальной кожух с прорезями, 5-циркониевый элемент, 6-контакты, 7- корпус датчика, 8-нагревательный элемент, 9-контакт нагревательного элемента.

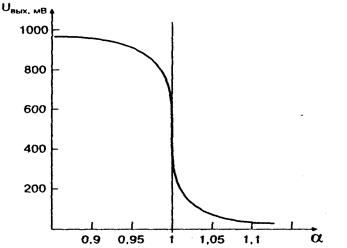

Особенностью циркониевого датчика является то, что при незначительных изменениях состава смеси ( от λ = 1,02 до λ = 0,98 ) э.д.с. на его выходе скачком изменяется от нескольких милливольт до одного вольта ( рис.43 ).

Рис.43. Зависимость выходного напряжения «циркониевого» датчика от состава смеси при температуре 500-800 град.

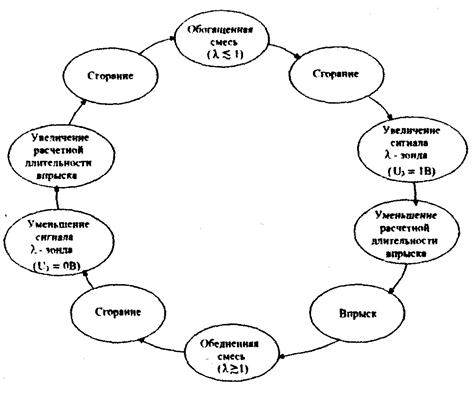

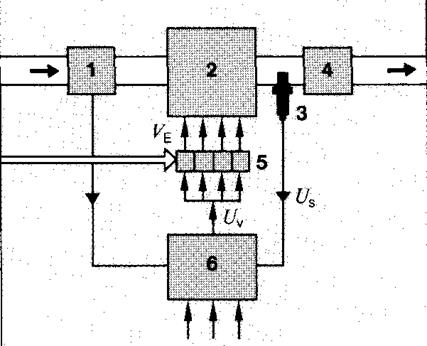

Такая релейная характеристика датчика полностью определяет алгоритм работы всей системы автоматического регулирования состава топливной смеси ( рис. 44 ).

Рис.44. Упрощенный алгоритм работы системы управления составом топливной смеси по сигналам датчика кислорода.

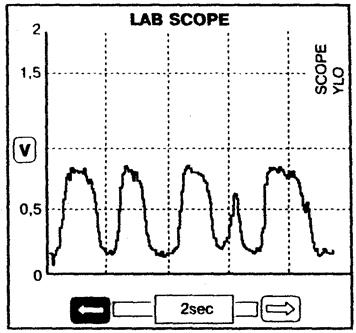

В соответствии с этим алгоритмом состав смеси в системе с контуром обратной связи непрерывно изменяется от значений порядка λ =0,98 до значений порядка λ =1,03. Сигнал реально работающей системы приведен на рис.45.

Рис.45. Сигнал на выходе датчика кислорода.

Наличие такого сигнала на выходе датчика в установившемся режиме работы двигателя говорит о полной работоспособности системы дозирования смеси ( рис.46 ).

Рис.46. Структурная схема системы топливодозирования с датчиком кислорода:

1-расходомер воздуха, 2-двигатель, 3-датчик кислорода, 4-каталитический нейтрализатор, 5-форсунки, 6-ЭБУ.

Количество топлива подаваемого форсунками 5 в цилиндры двигателя 2 регулируется электронным блоком 6 по сигналам датчиков расхода воздуха1 установленного во впускном коллекторе и кислорода 3 установленного в выпускном коллекторе для обеспечения наиболее эффективной работы каталитического нейтрализатора выхлопных газов 4.

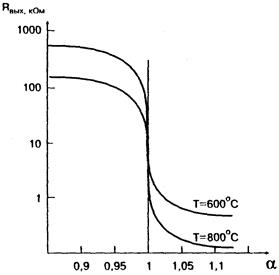

Титановые датчики кислорода имеют похожую характеристику (рис.47 ), с той лишь разницей, что этот датчик при изменении концентрации кислорода в выхлопных газах изменяет свое сопротивление. Такие датчики применяются на некоторых моделях автомобилей BMW, JAGUAR , NISSAN, но широкого распространения не получили.

Рис.47. Зависимость сопротивления «титанового» датчика от состава топливной смеси.

Датчики кислорода, как и каталитические нейтрализаторы, не выдерживают применения этилированных бензинов, на их работу отрицательно сказывается перегрев выше 850град. и перебои в искрообразовании. Наиболее распространенная болезнь датчиков кислорода – замедленная реакция. Время фронта его сигнала значительно превышает 120 мСек, что неизменно вызывает увеличенный расход топлива и заметное снижение динамики автомобиля. При этом система самодиагностики ее не фиксирует, так как этот параметр не отслеживается контроллером, который отслеживает только его полное отсутствие или выход за пределы установленного диапазона, равного 0 – 1 В.

Обнаружить указанные неисправности датчика кислорода можно только по осциллограмме его сигнала на прогретом датчике, например с помощью автомобильного осциллографа или мотор-тестера КАД-300.

Дата добавления: 2016-04-11; просмотров: 1357;