Лекция № 21 (2 часа)

ВАЛЫ И ОСИ

План лекции

- Общие сведения.

- Расчетные нагрузки и методы расчета валов и осей.

- Расчет валов и осей на жесткость.

- Общие сведения

В современных машинах наиболее часто используют вращательное движение. Вращающиеся детали направляются и поддерживаются в пространстве при помощи валов и осей.

Вал – деталь машины, предназначенная для передачи крутящего момента и поддержания установленных на ней деталей (зубчатых колес, звездочек, шкивов и т. п.).

Ось – деталь машины, предназначенная только для поддержания установленных на ней деталей. Оси могут быть неподвижные (ось блока) и подвижные (вагонная ось).

Классификация валов и осей:

- по геометрической форме – прямые, коленчатые и гибкие;

- по конструкции – гладкие и ступенчатые;

- по типу сечения – сплошные и полые.

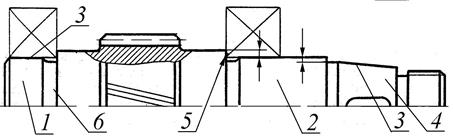

Элементы конструкции.Опорные части валов (рисунок 7.1) называются цапфами. При этом концевые цапфы 1 называются шипами, промежуточные 2 – шейками, а осевые – пятами. Пяты бывают сплошные и кольцевые. На посадочных поверхностях 3 располагают насаживаемые детали (подшипники, муфты и т. д.). Выходные концы 4 валов бывают цилиндрические и конические. Переходные участки между ступенями валов выполняют в виде буртиков 5, канавок 6 или галтелей. На торце валов выполняют фаски 7.

Рисунок 7.1 – Схема вала

Основным материалом для изготовления валов и осей служат углеродистые и легированные стали, подвергнутые термообработке: сталь 40, 45, 40Х, 40ХН, 30ХГТ и др.

- Расчетные нагрузки и методы расчета валов и осей

Основным критерием работоспособности валов и осей является прочность и жесткость.

На валы и оси при эксплуатации действуют нагрузки в виде сосредоточенных и распределенных сил радиального и осевого направления, а также изгибающие и крутящие моменты. Эти нагрузки могут быть постоянными или переменными.

На практике получили распространение следующие методы расчета валов:

- проектный (предварительный);

- проверочный (на статическую прочность);

- расчет на сопротивление усталости (уточненный).

Проектный расчет валов ведут по пониженным допускаемым напряжениям кручения без учета напряжений изгиба. Условие прочности имеет вид

| (7.1) |

где Т – крутящий момент; d – диаметр вала; [τкр] = 12 ÷ 25 МПа – допускаемые напряжения кручения.

Откуда диаметр вала

. .

| (7.2) |

Полученное значение d округляют до ближайшего большего значения по ряду Ra40. По выбранному значению d назначают остальные посадочные места.

После предварительного определения диаметров участков вала, разрабатывают в первом приближении его конструкцию и составляют расчетную схему.

Расчет на статическую прочность выполняют в целях предупреждения пластических деформаций и разрушений при кратковременных нагрузках, например, в период пуска механизма. При помощи расчетной схемы определяют реакции опор в горизонтальной и вертикальной плоскости. Строят эпюры поперечных сил, изгибающих и крутящих моментов. По эпюрам находят опасные сечения валов и осей.

Так как валы одновременно работают на изгиб и кручение, то эквивалентные напряжения для опасных сечений определяют по энергетической гипотезе прочности:

, ,

| (7.3) |

где Wнетто иWp.нетто – осевой и полярный момент сопротивления сечения вала нетто; [σ]max ≈ 0,8σт - предельное допускаемое напряжение.

Для осей аналогичный расчет выполняют по напряжениям изгиба. Запас прочности по пределу текучести sт = σт /σи должен быть не меньше 1,5.

Расчет на сопротивление усталости.Опыт эксплуатации показывает, что для валов (меньше для осей) основным видом разрушения является усталостное разрушение, поэтому этот расчет для них является основным.

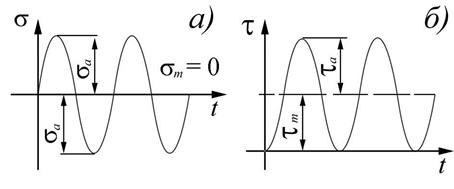

При этом расчете, прежде всего, необходимо установить характер изменения цикла напряжений (рисунок 7.2) и определить амплитуду и среднее напряжения цикла касательных и нормальных напряжений.

Рисунок 7.2 – Симметричный (а) и отнулевой (б) циклы напряжений

Установлено, что напряжения изгиба изменяются по симметричному циклу, поэтому амплитуда и среднее напряжение (рисунок 7.2, а):

; ;  . .

| (7.4) |

Напряжения кручения изменяются по отнулевому циклу (рисунок 7.2, б), поэтому

. .

| (7.50 |

Затем для каждого из установленных по эпюрам изгибающих и крутящих моментов опасных сечений определяют общий коэффициент запаса усталостной прочности:

, ,

| (7.6) |

где [s] = 1,5 ÷ 2,5 – допустимый коэффициент запаса; sσ и sτ – коэффициенты запаса соответственно по касательным и нормальным напряжениям, которые определяются по зависимостям:

, ,

| (7.7) |

, ,

| (7.8) |

где σ-1 и τ-1 – пределы выносливости материала при изгибе и кручении с симметричным и стационарным циклом, когда амплитуда напряжений постоянна, а средние напряжения равны нулю; ψσ и ψτ – коэффициенты чувствительности материала к асимметрии цикла напряжений при изгибе и при кручении; КσD и КτD – суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости, соответственно при изгибе и кручении:

, ,

| (7.9) |

, ,

| (7.10) |

где Kσ и Kτ – эффективные коэффициенты концентрации напряжений, соответственно при изгибе и кручении; ε – коэффициент влияния абсолютных размеров поперечного сечения (масштабный фактор); KF – коэффициент влияния шероховатости поверхности; KV – коэффициент влияния упрочнения поверхностного слоя валов и осей.

- Расчет валов и осей на жесткость.

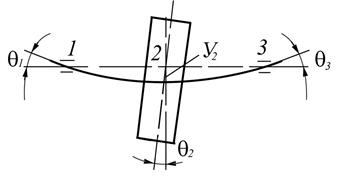

Упругие деформации валов и осей, как правило, оказывают неблагоприятное влияние на работу подшипников, зубчатых зацеплений, шпоночных и шлицевых соединений и т. д. Поэтому при проектировании валов (осей) следует рассчитать прогибы и углы поворота (перекоса) характерных сечений и сравнить их с допустимыми значениями. Прогибы и углы поворота вычисляют, используя интеграл Мора или правило Верещагина.

В качестве примера ниже приведены допускаемые значения прогиба для вала с зубчатым зацеплением и углом поворота для шарикоподшипников.

Рисунок 7.3 – Прогиб вала под зубчатым колесом

Допускаемый прогиб для цилиндрической зубчатой передачи составляет [y2]ц = 0,01m и конической зубчатой передачи – [y2]к = 0,005m, где m – модуль зацепления (мм). Допустимый угол поворота для шарикоподшипников однорядных составляет [θ1] = 0,005 радиан.

Дата добавления: 2016-04-11; просмотров: 827;