Определение требуемого натяга и выбор посадки

Целью расчета соединений с натягом является определение величины требуемого натяга и выбора по нему стандартной посадки.

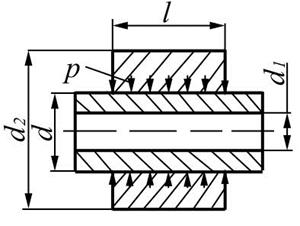

Значение этих параметров зависит от требуемого контактного давления р на посадочной поверхности. Это давление должно быть таким, чтобы сила трения на указанной поверхности, оказалась больше внешних сдвигающих сил и моментов. Определим величину этого давления, исходя из условия его равномерного распределения по контактной поверхности, для наиболее распространенных случаев (рисунок 2.20):

а) соединение нагружено осевой силой.

Условие отсутствия сдвига вала относительно втулки

| (2.75) |

где К = 2 ÷ 4 – коэффициент запаса сцепления.

Сила трения в контакте

, ,

| (2.76) |

где d – посадочный диаметр; f – коэффициент трения; l – длина посадочной поверхности.

Отсюда

, ,

| (2.77) |

б) соединение нагружено крутящим моментом

Условие отсутствия сдвига деталей

, ,

| (2.78) |

где момент трения

. .

| (2.79) |

Откуда

| (2.80) |

в) соединение одновременно нагружено осевой силой и моментом (рисунок 2.20)

В этом случае векторы сдвигающей силы и крутящего момента взаимно перпендикулярны. Поэтому

| (2.81) |

Откуда

| (2.82) |

При сборке запрессовкой для стальных и чугунных деталей коэффициент трения f = 0,07, при температурной сборке f = 0,14. При сборке стальных и бронзовых деталей те же самые коэффициенты соответственно равны 0,05 и 0,07.

Используя известное решением задачи о напряжениях и деформациях в толстостенных полых цилиндрах (задача Ляме), приведенном в курсе сопротивления материалов, можно определить расчетный натяг

| (2.83) |

где С1 и С2 – коэффициенты жесткости

и и

| (2.84) |

В этих уравнениях: d1 – диаметр отверстия охватываемой детали; d2 – наружный диаметр охватывающей детали (рисунок 2.21); Е1 и Е2, μ1 и μ2– модули упругости и коэффициенты Пуассона материалов вала и ступицы: для стали Е = 2,1∙105 МПа и μ = 0,3; для бронзы Е = 0,98∙105 МПа и μ = 0,35.

При сборке деталей запрессовкой микронеровности посадочных поверхностей частично срезаются и сглаживаются, что приводит к уменьшению натяга. Для учета влияния этого фактора вводят поправку u на обмятие микронеровностей

, ,

| (2.85) |

где Ra1 и Ra2 – шероховатость посадочных поверхностей (3,2; 1,6; 0,8; 0,4 мкм и т. п.).

Рисунок 2.21 – Схема соединения с натягом

Для учета влияния температурного фактора вводят поправку на температурную деформацию

, ,

| (2.86) |

где t1 и t2 – температура деталей соединения в процессе работы, 0С; α1 и α2 - температурные коэффициенты линейного расширения материала деталей (для стали α = 12∙10-6 0С-1).

При частоте вращения соединения больше 1000 мин-1 также необходима поправка для учета влияния центробежных сил

, ,

| (2.87) |

где ρ – плотность материала втулки, (кг/м3); ω – угловая скорость, с-1.

С учетом влияния этих факторов действительный натяг находят по формуле

, ,

| (2.88) |

По этому значению подбирают стандартную посадку, у которой минимальный натяг

| (2.89) |

При этом рекомендуется выбирать предпочтительные посадки: H7/p6; H7/r6; H7/s6 и т. п.

Дата добавления: 2016-04-11; просмотров: 864;