Ротационные компрессоры

Ротационные компрессоры занимают промежуточное положение между поршневыми и центробежными. При производительности менее 1,5  , когда необходимо получить сжатый газ, не загрязнённый маслом, применяют ротационные (в частности, винтовые) компрессоры. Лучшие масло-заполненные винтовые компрессоры большой производительности (до 1

, когда необходимо получить сжатый газ, не загрязнённый маслом, применяют ротационные (в частности, винтовые) компрессоры. Лучшие масло-заполненные винтовые компрессоры большой производительности (до 1  ) при давлении нагнетания Р=0,9 МПа потребляют менее 200 кВт/ч; при производительности 0,2-1,0

) при давлении нагнетания Р=0,9 МПа потребляют менее 200 кВт/ч; при производительности 0,2-1,0  винтовые компрессоры сухого сжатия, а также маслозаполненные уступают поршневым компрессорам по удельной потребляемой мощности. Поэтому при такой производительности применяют в основном поршневые компрессоры.

винтовые компрессоры сухого сжатия, а также маслозаполненные уступают поршневым компрессорам по удельной потребляемой мощности. Поэтому при такой производительности применяют в основном поршневые компрессоры.

Рассмотрим несколько наиболее распространенных типов ротационных компрессоров, к которым можно отнести: пластинчатые, водокольцевые, восьмерочные и винтовые.

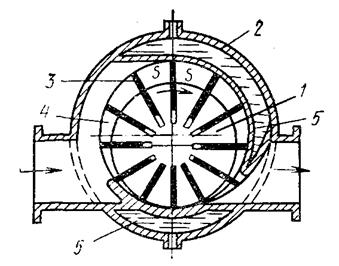

Рис. 12.1. Схема пластинчатого компрессора

Пластинчатые компрессоры получили достаточно широкое распространение в различных областях промышленности. Схема ротационного пластинчатого компрессора представлена на рис. 12.1. Он состоит из ротора 1, вставленного эксцентрично внутрь корпуса (статора) 2, вследствие чего вокруг ротора образуется серповидное пространство S—S. В роторе выполнены радиальные прорези, в которые свободно вставляются стальные пластины (шиберы) 3. При вращении ротора пластины под действием центробежной силы инерции выходят из прорезей и скользят своей внешней кромкой по внутренней поверхности корпуса. Серповидное пространство при этом делится на замкнутые объемы 4, в которых газ переносится из области всасывания в область нагнетания. Такая схема компрессора обладает хорошей динамической уравновешенностью и позволяет сообщить ротору высокую частоту вращения и соединить машину непосредственно с электродвигателем с частотой вращения до 1500 об/мин. Поскольку при работе компрессора выделяется большое количество теплоты, при степенях сжатия выше 1,5 корпус компрессора изготовляют с высокой рубашкой охлаждения 5. Степень сжатия таких компрессоров достигает 5—6. При необходимости получения большей степени сжатия устанавливают два компрессора последовательно с промежуточным холодильником между ними.

Пластинчатые компрессоры могут быть использованы для получения вакуума. В этом случае они называются вакуум-насосами. Работая в качестве вакуум-насоса, компрессор может давать разрежение до 95%, а при последовательной установке двух компрессоров вакуум достигает 99%.

Если ротор диаметром D имеет Z пластин толщиной  , то при эксцентриситете е и частоте вращения ротора n получаем подачу компрессора в виде

, то при эксцентриситете е и частоте вращения ротора n получаем подачу компрессора в виде

где  — коэффициент подачи, лежащий в пределах 0,5—0,8 и зависящий от степени сжатия компрессора.

— коэффициент подачи, лежащий в пределах 0,5—0,8 и зависящий от степени сжатия компрессора.

Из приведенного следует, что подача пластического компрессора зависит от частоты вращения привода. Отсюда следует один из методов регулирования подачи компрессоров — изменение частоты вращения. Однако следует иметь в виду, что нижний предел регулирования частоты вращения составляет около 50% номинала. Это связано с уменьшением центробежной силы инерции, под действием которой происходит выход пластин из пазов, а также негерметичностью прилегания пластин к ротору. Предел повышения частоты вращения определяется износом пластин и нагревом компрессора. Изменение подачи компрессора может достигаться перепуском сжатого газа во всасывающий трубопровод и периодическими остановками компрессора.

Пластинчатые компрессоры находят широкое применение в качестве дутьевых машин в кузнечных и термических цехах, как компрессионные агрегаты холодильных установок и при сжатии газов в технологических процессах химических производств.

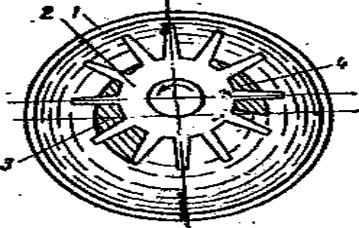

Рис. 12.6. Схема водокольцевого ротационного компрессора:

1— корпус; 2 —ротор; 3 — всасывающее отверстие; 4 — нагнетательное отверстие.

Водокольцевыекомпрессоры также достаточно широко используются в различных отраслях промышленности, где необходимо подавать воздух или технический газ. Сравнительно простое устройство и безотказность в работе обусловили применение этих машин во многих областях производства вместо поршневых и ротационных со скользящими пластинами.

Достоинством водокольцевых компрессоров является отсутствие клапанов и распределительных механизмов, поэтому они пригодны для сжатия запыленных газов. Рассмотрим принцип работы водокольцевого компрессора. Рабочее колесо А с лопатками, неподвижными относительно колеса, вставлено в корпус В (рис. 12.2.) с некоторым эксцентриситетом. При вращении рабочего колеса жидкостное кольцо образует свободную поверхность С, которая точно касается втулки колеса. Рабочие пространства 1—4 возрастают, в результате чего через отверстие Е происходит всасывание газа. Во второй половине рабочего объема пространства 5—8 уменьшаются, происходит сжатие газа и выталкивание его через нагнетательное отверстие F. Роль корпуса в таком компрессоре выполняет жидкостное кольцо, в которое погружаются лопатки вращающегося ротора.

Если ротор имеет Z лопаток толщиной  высотой h и длиной l при частоте вращения n, об/мин, то при отсутствии потерь через зазоры и гидравлических сопротивлений объем поступающего в компрессор газа, будет равен:

высотой h и длиной l при частоте вращения n, об/мин, то при отсутствии потерь через зазоры и гидравлических сопротивлений объем поступающего в компрессор газа, будет равен:

Действительное количество газа, подаваемое компрессором, будет меньше вследствие того, что сжатие газа в рабочем объеме осуществляется жидкостным кольцом. Когда происходит сжатие, давление с одной стороны жидкостного кольца будет больше, а толщина кольца в этой части — меньше. При этом давление столба жидкости на стенку корпуса (плюс давление газа на внутреннюю часть кольца) уравновешивается с другой его стороны большей толщиной вращающегося жидкостного кольца. Поэтому кольцо жидкости не является телом вращения: там, где газ всасывается, оно толще.

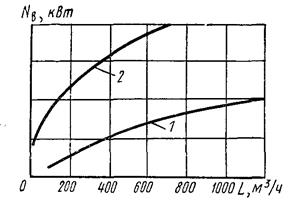

Для сравнения расхода энергии в различных ротационных компрессорах на рис. 12.3. приведены мощностные характеристики, полученные при создании вакуума для пластинчатого компрессора (кривая 1) и вакуум-насоса (кривая 2).

Рис. 12.3. Сравнительные мощностные характеристики для пластинчатого (1) и водокольцевого (2) компрессоров

Водокольцевые машины работают как компрессоры довольно редко и рассчитываются на сравнительно невысокие давления около  Па. Основное назначение этих машин — создание вакуума. Одноступенчатые водокольцевые компрессоры (вакуум-насосы) создают разряжение до 98%.

Па. Основное назначение этих машин — создание вакуума. Одноступенчатые водокольцевые компрессоры (вакуум-насосы) создают разряжение до 98%.

Подача компрессора и создаваемое им разряжение зависят от качества выполнения и величины зазоров между торцовыми поверхностями колеса и корпуса, где расположены всасывающие и нагнетательные отверстия. Для улучшения коэффициента подачи процесс всасывания целесообразно растягивать во времени. С этой целью размер всасывающего отверстия удлиняют почти на половину окружности. Процесс нагнетания, наоборот, следует укорачивать по сравнению с процессом всасывания в зависимости от давления нагнетания.

Водяное кольцо в процессе работы нагревается, поэтому необходима замена воды. В некоторых установках свежая вода к нагнетателю подводится путем присоединения его к водопроводу, а отработавшая вода отводится в канализацию. Расход охлаждающей воды на 1 кВт мощности на валу машины примерно равен 5—7 л/мин.

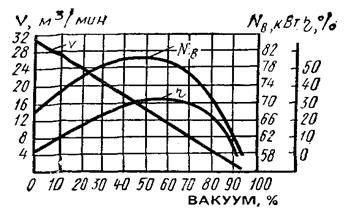

На рис. 12.4. приведена характеристика водокольцевого вакуум-насоса, на которой в зависимости от вакуума нанесены кривые подачи, мощности, КПД и полного изотермического КПД.

Рис. 12.4. Характеристика водокольцевого компрессора

Если насос с жидкостным кольцом тщательно изготовлен и применены соответствующие жидкости, то создаваемый им вакуум может быть настолько высоким, что насос становится пригодным для получения разряжения в электро- и радиолампах, ртутных выпрямителях и т. п.

Одноступенчатые вакуум-насосы с масляным кольцом, размещенные в масляной герметичности закрытой ванне, развивают вакуум до 99,98%. Два насоса, соединенных последовательно, создают вакуум до 99,999%.

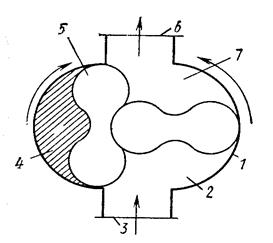

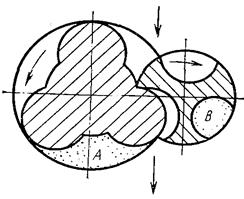

К машинам с восьмерочными роторами относится компрессор, изображенный на рис. 12.5. Он состоит из корпуса 1 эллиптической формы, снабженного всасывающим 3 и нагнетательным 6 патрубками. В корпусе симметрично горизонтальной оси расположены два ротора 5, имеющие форму восьмерок. Роторы жестко связаны с валами и вращаются с равными угловыми скоростями, но в противоположные стороны.

Рис. 12.5. Схема восьмерочного компрессора

Положение восьмерок на рис. 12.5. соответствует моменту всасывания газа в полость 2 между правым ротором и стенкой корпуса. Всасывание прекратится в тот момент, когда правый ротор займет вертикальное положение. Левый ротор в это время расположится перпендикулярно правому, т. е. примет горизонтальное положение. При дальнейшем вращении правого ротора по стрелке полость 2 сообщается с нагнетательным пространством 7 и полостью 4 между левым ротором и стенкой корпуса. Тогда сжатый газ из пространства 7 переходит в полость 4, сжимая находящийся там газ, только что поданный левым ротором, и повышая его давление. Когда же левый ротор, вращаясь по часовой стрелке, займет вертикальное положение, начнется выталкивание сжатого газа. Таким образом, когда в полости 2 идет всасывание газа, в нагнетательном пространстве 7 и полости 4 происходит сжатие газа и его выталкивание.

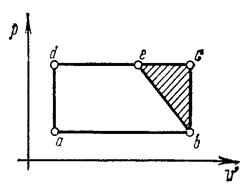

Теоретическая диаграмма процесса, происходящего в этом компрессоре, изображена на рис.12.6. На диаграмме: ab — линия всасывания; cd — линия нагнетания; be — линия выравнивания давления, повышение которого предполагается мгновенным; be — линия сжатия газа в случае работы поршневого компрессора; da — линия падения давления после выталкивания газа.

Рис. 12.6. Теоретическая диаграмма восьмерочного компрессора

Сравнивая диаграммы поршневого компрессора и рассмотренной машины, видим, что заштрихованная часть является работой, которая теряется при сжатии в восьмерочном компрессоре. На диаграмме площадь abed представляет собой работу, необходимую для сжатия газа, вошедшего во всасывающую полость, а площадь abcd — работу, требуемую для сжатия всего газа, находящегося в полости сжатия.

Компрессоры восьмерочного типа с давлением нагнетания  Па применяются для питания сталеплавильных конвертеров, для продувки двигателей внутреннего сгорания и т. п. Машины с более низким давлением около

Па применяются для питания сталеплавильных конвертеров, для продувки двигателей внутреннего сгорания и т. п. Машины с более низким давлением около  Па служат для подачи воздуха в вагранки и для пневмотранспорта.

Па служат для подачи воздуха в вагранки и для пневмотранспорта.

Теоретический объем газа, засасываемый за один оборот, определяется по формуле

где  — площадь 4 между ротором и корпусом; l — длина ротора. Объем, описываемый роторами за один оборот, равен четырехкратному рабочему объему. Действительный объем всасываемого газа с учетом объемного КПД равен:

— площадь 4 между ротором и корпусом; l — длина ротора. Объем, описываемый роторами за один оборот, равен четырехкратному рабочему объему. Действительный объем всасываемого газа с учетом объемного КПД равен:

где  - объемный КПД; n-частота вращения привода, об/мин.

- объемный КПД; n-частота вращения привода, об/мин.

Винтовая компрессионная машина имеет два ротора 1 (рис. 12.7.) с параллельными осями, вращающихся с небольшими зазорами в корпусе 2 и связанных между собой парой шестерен 3.

Рис. 12.7. Разрез винтового компрессора

Рис. 12.8. Рабочие пространства в винтовом компрессоре

Роторы винтового компрессора представляют собой цилиндрические шестерни с малым числом винтовых зубьев. Зацепление зубьев циклоидальное точечное, при этом у одного из роторов зубья лежат целиком вне начальной окружности и имеют выпуклый профиль, а у другого — внутри начальной окружности и имеют вогнутый профиль (рис. 12.8.). Подвод и отвод газа производится через окна на двух противоположных углах корпуса, так что газ проходит через компрессор в диагональном направлении. При вращении роторов газ в полостях А и В, ограниченных поверхностями роторов и корпуса и линией соприкосновения роторов, переме-щается в осевом направлении со стороны всасывания к стороне нагнетания. Сначала эти полости сообщаются с всасывающим окном и заполняются газом. Затем это окно закрывается и линия соприкосновения роторов, отделяющая замкнутую в полостях А и В порцию таза от следующей всасываемой порции, перемещается в осевом направлении к нагнетательному отверстию, которое в определенный момент открывается и в котором происходит выталкивание газа.

Винтовые компрессоры работают с частотой вращения 1000—10000 об/мин. Благодаря большой частоте вращения эти компрессоры получаются сравнительно легкими и компактными. Подача винтовых компрессоров лежит в пределах 0,5—300  . При избыточных давлениях выше

. При избыточных давлениях выше  Па винтовые компрессоры имеют КПД больше КПД машин других типов. На давление

Па винтовые компрессоры имеют КПД больше КПД машин других типов. На давление  Па и выше компрессоры выполняются двухступенчатыми.

Па и выше компрессоры выполняются двухступенчатыми.

Винтовые компрессоры аналогичны центробежным машинам, они также не загрязняют сжимаемого газа смазочным маслом (смазка роторов отсутствует) и работают вполне устойчиво. Винтовые компрессоры находят широкое применение в различных областях техники, особенно там, где необходимо иметь компактную установку с большой подачей.

Вакуум-насосы

Отличительной особенностью вакуум-насосов является высокая степень сжатия газа. В вакуум-насосе, который создает разряжение, равное 90% (остаточное давление р1=0,1ат) и сжимает газ до давления р2=1,1ат., степень сжатия составляет  .

.

Повышение степени сжатия связано со снижением объемного к. п. д. и производительности насоса. Для повышения объемного к. п. д. вакуум-насосы изготавливают с возможно меньшим вредным пространством.

Поршневые вакуум-насосы отличаются от поршневых компрессоров двойного действия только устройством органов распределения. Вместо клапанов эти насосы имеют золотник, при помощи которого производится попеременно всасывание и выпуск газа. При золотниковом распределении объем вредного пространства незначителен и отсутствуют потери давления , связанные с открытием клапанов.

Мокрые вакуум-насосы поршневого типа, отсасывающие жидкость вместе с газом, изготовляют с клапанным распределением. Такие вакуум-насосы работают с меньшим числом оборотов и имеют большее, чем сухие вакуум-насосы, вредное пространство, вследствие чего создаваемое мокрыми вакуум-насосами разрежение меньше.

Работа адиабатического сжатия в поршневых вакуум-насосах максимальна при остаточном давлении р1=0,324 ат,если принять приближенно давление сжатия р2 = 1 ат. Поэтому двигатель для поршневых вакуум-насосов выбирают исходя из наибольшей потребляемой мощности, соответствующей указанному выше значению р1.

Водокольцевые вакуум-насосы широко распространены в химической промышленности. По устройству они не отличаются от водокольцевых ротационных компрессоров.

Пароструйные вакуум-насосы аналогичны струйным насосам. Вакуум, создаваемый одноступенчатым струйным насосом, не превышает 90%. Для достижения более глубокого вакуума применяют многоступенчатые пароструйные вакуум-насосы, состоящие из нескольких последовательно соединенных пароструйных насосов между которыми установлены конденсаторы. После каждой ступени производится конденсация пара из паро-газовой смеси путем смешения ее с охлаждающей водой. Таким путем устраняется расход энергии на сжатие отработанного пара каждой предыдущей ступени в следующей.

| 6. Сравнение и выбор компрессорных машин |

Поршневые компрессоры, по сравнению с центробежными, имеют недостатки, присущие всем поршневым машинам:

a. тихоходность;

b. громоздкость, большой вес;

c. необходимость установки на массивных фундаментах.

Однако изготовление центробежных компрессоров, рассчитанных на небольшую производительность и высокое давление, связано с значительными трудностями. Поэтому при избыточном давлений более 10 ат,а также при меньшем давлении и производительности до 100 м3/минприменяют почти исключительно поршневые компрессоры. Наибольшее распространение приобретают вертикальные поршневые компрессоры, которые более быстроходны, компактны и обладают большим к. п. д., чем горизонтальные поршневые компрессоры.

Центробежные компрессоры (турбогазодувки и турбокомпрессоры) применяют при умеренных давлениях ризб. = 10—12 ати не более 30 атдля большой производительности, превышающей 50—100 м3/мин.

Ротационные компрессоры, по сравнению с поршневыми, обладают теми же преимуществами, что и центробежные, отличаясь еще большей компактностью и меньшим весом. К. п. д. ротационных компрессоров выше, чем для турбокомпрессоров. Ротационные компрессоры применяют при средней производительности (до 100 м3/мин) и избыточным давлении до 10 ат.

Большой компактностью и производительностью, а также высоким к.п.д. отличаются осевые компрессоры, но создаваемое ими избыточное давление не превышает 6 ат.

Выбор вакуум-насосов связан с глубиной создаваемого ими вакуума. Мокрые поршневые вакуум-насосы дают разрежение, равное 80—85%. Разрежение до 90—95% создают сухие поршневые и водокольцевые вакуум-насосы, причем последним присущи все преимущества центробежных машин перед поршневыми, но они имеют низкий к. п. д. Для создания глубокого вакуума (95—99,8%) применяют многоступенчатые пароструйные вакуум-насосы.

Дата добавления: 2016-04-06; просмотров: 3032;