Центробежные вентиляторы

МАШИНЫ ДЛЯ ТРАНСПРОРТА ГАЗОВ

Центробежные вентиляторы.

Центробежные компрессоры

Осевые компрессоры.

Ротационные компрессоры.

Вакуум-насосы.

Сравнение и выбор компрессорных машин.

Центробежные вентиляторы

К центробежным компрессорам относят:

- вентиляторы;

- турбогазодувки;

- турбокомпрессоры.

Типы вентиляторов:

Центробежные вентиляторы делятся на вентиляторы:

- низкого давления (Р < 100 мм вод. ст.),

- среднего давления (Р = 100—300 мм вод. ст.)

- высокого давления (Р = 300—1000 мм вод. ст.).

Центробежными вентиляторами называют лопастные компрессорные машины, имеющие степень повышения давления 1,15. Характерным признаком центробежного вентилятора является повышение давления газа за счет центробежной силы, возникающей при его вращении вместе с рабочим колесом. Центробежные вентиляторы широко используются в промышленности для вентиляции помещений, отсасывания вредных веществ в технологических процессах. В теплоэнергетических установках центробежные вентиляторы применяются для подачи воздуха в топочные камеры котлов, перемещения топливных смесей в системах пылёприготовления, отсасывания дымовых газов и транспортирования их по дымовым трубам в атмосферу.

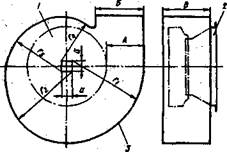

Аэродинамическая схема центробежного вентилятора :

|

1-рабочее колесо;2-входной патрубок;3-спиральный отвод.

Входной патрубок служит для подвода поступающего в вентилятор газа к рабочему колесу. Входные патрубки имеют осесимметричную форму: цилиндрическую, коническую, тороидальную, комбинированную. Рабочее колесо осуществляет передачу энергии от привода к газу, перемещаемому вентилятором. Оно обычно состоит из переднего и заднего дисков, между которыми с одинаковым шагом установлены лопатки.

Рационально сконструированный вентилятор характеризуется возможно меньшими массой, металлоемкостью и габаритами, высокой экономичностью и надежностью, а также технологичностью конструкции и наименьшими возможными эксплуатационными расходами. Особые требования предъявляются к конструкции корпуса и рабочего колеса.

Рабочее колесо должно быть тщательно отбалансировано. Прочность и жесткость колеса зависят от конструкции и материала, из которого оно выполнено. С увеличением ширины колеса прочность и жесткость его снижаются. Конструктивно могут быть барабанными (окружная скорость до 30—40 м/с), кольцевыми (окружная скорость допускается до 60 м/с), коническими бездисковыми одно- и многодисковыми.

Жесткость и прочность рабочего колеса во многом определяются способом соединения лопаток с дисками. Наибольшее распространение получили клепаные колеса, которые более трудоемки при изготовлении, но отличаются большой прочностью. Соединение на шипах менее трудоемко при изготовлении. Величина зазора между входным патрубком и передним диском колеса, как уже было отмечено, оказывает существенное влияние на КПД вентилятора. С увеличением зазора количество воздуха, перетекающего через него со стороны нагнетания на сторону всасывания, возрастает и подача вентилятора уменьшается.

Вентиляторы изготавливают одностороннего и двустороннего всасывания правого и левого вращения. Если смотреть со стороны входа воздуха, то вентилятор, рабочее колесо которого вращается по часовой стрелке, называется вентилятором правого вращения, против часовой стрелки — левого вращения На вентилятор двустороннего всасывания следует смотреть со стороны всасывания, свободной от привода

Вентиляторы соединяются с электродвигателями одним из следующих способов:

ü рабочее колесо вентилятора закреплено непосредственно на валу электродвигателя;

ü с помощью эластичной муфты;

ü клиноременной передачей с постоянным передаточным отношением;

ü регулируемой бесступенчатой передачей через гидравлические или индукторные (электрические) муфты скольжения.

Единая общепринятая классификация радиальных вентиляторов до сих пор не разработана. Однако вентиляторы можно классифицировать по отдельным признакам: назначению, создаваемому давлению, быстроходности, компоновке и т. д.

Радиальные вентиляторы, применяемые практически во всех отраслях народного хозяйства, можно разделить на две большие группы: вентиляторы общего назначения и вентиляторы специального назначения.

Вентиляторы общего назначения предназначены для перемещения воздуха и других газовых смесей, агрессивность которых по отношению к углеродистым сталям обыкновенного качества не выше агрессивности воздуха с температурой до 80°С, не содержащих пыли и других твердых примесей в количестве более 100 мг/м3, а также липких веществ и волокнистых материалов. Для вентиляторов двухстороннего всасывания с расположением ременной передачи в перемещаемой среде температура перемещаемой среды не должна превышать 60 °С. Вентиляторы применяют в системах вентиляции и воздушного отопления производственных, общественных и жилых зданий, а также для других санитарно-технических и производственных целей. Серийно выпускают вентиляторы номеров от 2,5 до 20.

.Иногда с целью увеличения срока службы лопаток рабочего колеса, их поверхности навариваются износоустойчивыми твердыми сплавами. С этой же целью обечайка спирального корпуса может быть покрыта внутри броневыми плитами.

В конструкциях коррозионно-стойких вентиляторов, предназначенных для перемещения агрессивных смесей, применяются материалы, стойкие к этим смесям (нержавеющая сталь, титановые сплавы, винипласт, полипропилен), либо их проточная часть напыляется антикоррозионными покрытиями. Такими материалами являются нержавеющая сталь марки 12Х18Н10Т и титановый сплав ВТ 1-0.

Область применения вентиляторов из нержавеющей стали резко ограничена их недостаточно высокими антикоррозионными свойствами. Для ряда агрессивных сред срок службы этих вентиляторов составляет 4—6 мес., а иногда и меньше.

Вентиляторы специального назначения применяются для работы в системах пневмотранспорта; для перемещения среды, содержащей агрессивные вещества, газов с высокой температурой, газопаровоздушных взрывоопасных смесей и т. д. Эти вентиляторы, в свою очередь можно, разделить на пылевые коррозионно-стойкие, искрозащищенные, тягодутьевые, малогабаритные, судовые, шахтные, мельничные и т. д.

Вентиляторы, предназначенные для перемещения воздуха с различными механическими примесями, называются пылевыми. В обозначении этих вентиляторов добавлена буква П.

Пылевые вентиляторы типа ЦП7-40 предназначены для перемещения невзрывоопасных неабразивных пыле-газовоздушных смесей, агрессивность которых по отношению к углеродистой стали обыкновенного качества не выше агрессивности воздуха, с температурой не выше 80 °С, не содержащих липких веществ и волокнистых материалов и с содержанием механических примесей в перемещаемой среде до 1 кг/м3.

Пылевые вентиляторы применяются для удаления древесных стружек, металлической пыли от станков, а также в системах пневмотранспорта зерна и для других целей. Чтобы транспортируемые материалы не застревали в рабочем колесе и корпусе, число лопатоки меры защиты от искрообразования как при нормальной работе, так и при возможном кратковременном трении рабочего колеса о корпус вентилятора. Эти вентиляторы разработаны на основе алюминиевых сплавов с антистатическим пластмассовым покрытием. Вид покрытия— графитонаполненный полиэтилен или графито-наполненный пентапласт, — выбирается в зависимости от характеристики -перемещаемых сред, т. е. от их способности противостоять коррозионному воздействию сред.

Вентиляторы из алюминиевых сплавов выполняются по конструктивному исполнению 1 (ГОСТ 5976—73 с изм.) и комплектуются взрывозащищенными электродвигателями. В соответствии с техническими условиями они предназначены для перемещения некоторых газопаровоздушных взрывоопасных смесей, не вызывающих ускоренной коррозии материалов и покрытий проточной части вентиляторов, не содержащих взрывчатых веществ, взрывоопасной пыли, окислов железа, добавочного кислорода, липких веществ и волокнистых материалов, с запыленностью не более 100 мг/м3 и температурой не выше 80°С. Температура окружающей среды от —40 до 40°С (до 45°С для тропического исполнения).

Вентиляторы из алюминиевых сплавов нельзя применять для перемещения газопаровоздушных смесей от технологических установок, в которых взрывоопасные вещества нагреваются выше температуры их самовоспламенения или находятся под избыточным давлением. Их также не разрешается использовать в качестве химически стойких вентиляторов. Технические данные и область применения таких вентиляторов более подробно приведены в соответствующих технических условиях. В ТУ 22-4942-81 приведен перечень смесей, для перемещения которых предназначены эти вентиляторы.

Вентиляторы из титанового сплава могут использоваться во всех средах, где происходит пассивация поверхности в результате образования окислов, гидридов и сульфоокисных соединений титана. Такие вентиляторы нельзя применять в газовоздушных средах, содержащих пары фтористоводородной и плавиковой кислот, фтора и брома, а также сухие хлор и йод. Однако следует отметить, что решить проблему борьбы с коррозией титановые вентиляторы не могут, так как промышленность выпускает их в ограниченном количестве.

Принципиально новые возможности открываются в связи с применением технологии напыления порошковых полимерных материалов в электростатическом поле. При этом нет необходимости в изменении технологии изготовления вентиляторов. Достаточно на заключительном технологическом этапе заменить процесс их окраски жидкими лакокрасочными материалами процессом напыления полимерных порошков.

Перемещение взрывоопасных газовых смесей вентиляторами общего назначения недопустимо, так как при трении деталей рабочего колеса о корпус возможно появление искр, способных поджигать эти смеси. Следовательно, для перемещения таких смесей должны применяться вентиляторы, изготовленные из материалов, которые при трении или соударении подвижных частей с неподвижными исключали бы возможность появления искр.

Вентиляторы из разнородных металлов нельзя применять для перемещения парогазовоздушных смесей, содержащих добавочный кислород, а также для перемещения смесей от технологических установок, в которых взрывоопасные вещества нагреваются выше температуры их самовоспламенения или находятся под избыточным давлением. Для перемещения смесей, взрывающихся от удара, вентиляторы применять нельзя. (В этих случаях используют эжекторы.)

В зависимости от применения различают два типа тягодутьевых вентиляторов: дымососы и дутьевые.

Дымососы применяют для отсасывания дымовых газов с температурой до 200 °С из топок пылеугольных котлоагрегатов. Поскольку газы содержат твердые частицы золы, вызывающие значительный износ деталей дымососа, лопатки рабочего колеса выполняют утолщенными, а внутреннюю поверхность обечайки корпуса покрывают броневыми листами. Ходовая часть дымососов имеет охлаждающий элемент в виде термомуфты или змеевика охлаждения масла в узле подшипников. Поэтому корпуса подшипников ходовой части дымососов изготовляют в виде литых или сварных коробок, внутри которых находится масло, охлаждаемое проточной водой, циркулирующей по змеевику.

Дутьевые вентиляторы предназначены для подачи воздуха в топочные камеры котлоагрегатов тепловых электростанций или крупных промышленных котельныхВентиляторы высокого давления создают полное давление свыше 3000 Па.

Рабочие колеса вентиляторов, создающих давление до 1000 Па, как правило, имеют лопатки, загнутые назад, так как они более эффективны. Полное давление более 10000 Па могут создавать лишь вентиляторы малой быстроходности с узкими рабочими колесами, напоминающими компрессорные. Их окружная скорость при соответствующем конструктивном исполнении может достигать 200 м/с. Такие вентиляторы находят применение в системах с небольшими расходами воздуха и значительным сопротивлением.

По быстроходности вентиляторы делят на вентиляторы большой (ns>60), средней (я5=30-т-60) и малой (/is<30) быстроходности.

Вентиляторы большой быстроходности имеют широкие рабочие колеса с небольшим числом загнутых назад лопаток. Коэффициент давления г|з<;0,9. Максимальный КПД может достигать 0,9.

Вентиляторы малой быстроходности имеют небольшие диаметры входа, довольно узкие рабочие колеса, небольшую ширину и раскрытие спирального корпуса. Лопатки колеса могут быть загнуты вперед и назад. КПД этих вентиляторов не превышает 0,8.

В зависимости от компоновки вентиляторы могут быть разделены на переносные, полустационарные и стационарные.

Переносные вентиляторы изготовляются с односторонним входом и имеют цельную конструкцию (ходовая часть, корпус, а иногда и электродвигатель монтируются на общей жесткой стойке). Простота монтажа и демонтажа таких вентиляторов является существенным их преимуществом перед другими вентиляторами. К недостаткам переносных вентиляторов следует отнести отсутствие у них устройств для регулирования, что снижает их эксплуатационные качества. Кроме того, для осмотра и ремонта рабочего колеса эти вентиляторы нужно отсоединить от сети. Такую компоновку имеют обычно вентиляторы общего назначения.

Полустационарные вентиляторы делают с одно- и двухсторонним всасыванием. Ходовая часть и электродвигатель этих вентиляторов монтируются на общей раме. Корпус присоединяется к раме или устанавливается непосредственно на фундаменте с расположением выходного отверстия в любом нужном направлении. Регулирование подачи осуществляется с помощью направляющего аппарата. Для привода могут быть использованы многоскоростные электродвигатели.

Характерной особенностью конструкции полустационарных вентиляторов является то, что осмотр и ремонт их производятся без отсоединения от сети Эти вентиляторы применяются для главного и шурфового проветривания шахт и рудников, в качестве дымососов и дутьевых вентиляторов, а также для общепромышленного назначения.

Стационарными выполняются крупные шахтные и рудничные вентиляторы и дымососы ТЭЦ и наболев крупные вентиляторы общего назначения.

Конструктивной особенностью стационарных вентиляторов является то, что корпус, ходовая часть, стойка и электродвигатель взаимно связаны только фундаментом. Регулирование осуществляется осевыми или упрощенными направляющими аппаратами. Корпус стационарного вентилятора устанавливается только в одном определенном положении. При свободном выходе воздушного потока в атмосферу к выходному отверстию вентилятора присоединяют диффузор. Стационарные вентиляторы менее металлоемки, но монтаж их более сложен и требует больших первоначальных затрат. Такие установки определяются только при большом сроке их службы. Осмотр и ремонт их осуществляются без отсоединения от сети.

2.Центробежные компрессоры

В центробежных компрессорах (турбокомпрессорах) давление газа повышается при непрерывном его движении через проточную часть машины в результате работы, которую совершают лопатки рабочего колеса компрессора. Центробежные компрессоры применяются для сжатия газов до давления 0,8МПа. По сравнению с поршневыми центробежные компрессоры имеют ряд преимуществ. Вследствие отсутствия возвратно-поступательного движения частей они не требуют тяжелого фундамента; ротор их вращается с постоянной угловой скоростью, а движущиеся детали соприкасаются с неподвижными деталями только в подшипниках, что позволяет использовать более дешевые быстроходные двигатели. Центробежные компрессоры более компактны. Основной недостаток центробежных компрессоров по сравнению с поршневыми заключается в том,

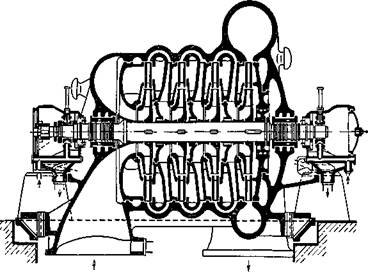

Рис.1 Схема четырехступенчатого турбокомпрессора

что степень повышения давления в одной ступени компрессора степень сжатия невелика и составляет не более 1,2.

Для получения высокой степени сжатия газа используют несколько ступеней компрессора. Конструктивно это обеспечивается установкой на одном валу нескольких рабочих колес, располагаемых в одном корпусе. В этом случае газ поступает в следующую ступень по каналам, образованным лопатками направляющего аппарата.

Общая степень сжатия центробежного компрессора определяется степенью сжатия его отдельных ступени и определяется отношением давления р2 на выходе из компрессора к давлению p1 на входе. При сжатии легких газов до значительных давлений требуется большое число ступеней. Поэтому для обеспечения требуемой жесткости вала необходимо иметь многокорпусную машину. Центробежные компрессоры, как правило, представляют собой многоступенчатую машину.

Основными элементами центробежного компрессора (рис. 18.1) являются: подводящее устройство, рабочее колесо 1 с лопастями 2 и диффузор (кольцевой отвод) 3. Газ, находящийся в рабочем колесе между лопастями, при вращении рабочего колеса получает энергию от лопастей и вращается вместе с ними. При этом возникают центробежные силы, под их действием газ выбрасывается из колеса в диффузор, в котором скорость его снижается, а давление увеличивается. Для повышения эффективности работы диффузора по превращению кинетической энергии в потенциальную предназначены лопатки 4, упорядочивающие движение газа. Из диффузора газ, пройдя направляющий аппарат 5, поступает на прием следующей ступени компрессора. Так как под действием центробежных сил газ в рабочем колесе движется от центра к периферии, то в зонах, расположенных у оси вращения, давление снижается и происходит всасывание газа.

Рис.2 Схема ступени центробежного компрессора

1 — рабочее колесо; 2 — лопатки; 3 — кольцевой отвод; 4 — диффузорные лопатки

холодильника, к недостаткам — низкий КПД холодильника.

Известно, что при сжатии газ нагревается, поэтому при использовании многоступенчатых компрессоров необходимо решить проблему охлаждения. Существуют два способа охлаждения: внутренний и внешний. При внешнем охлаждении газ, прежде чем попадает в следующую ступень, проходит через холодильник, а при внутреннем охлаждении корпус холодильника имеет «рубашку», через которую прокачивается охлаждающаяся вода. Обычно корпус холодильника представляет собой органически связанную с кожухом турбокомпрессора часть конструкции.

Большинство современных машин имеет внешнее охлаждение. Промежуточные холодильники присоединяются либо к нижней части корпуса компрессора (рис. 5.), либо к обеим частям корпуса. Охлаждамый газ протекает в межтрубном пространстве холодильника, а в трубах протекает ох-

дающая вода.

Рис.3. Схема подключения промежуточного холодильника к нижней части корпуса компрессора

При присоединении холодильника к нижней части корпуса газ из компрессора по улитке 1 попадает в холодильник 2. Пройдя трубный пучок 3, газ направляется в следующую ступень. Охлаждающая вода подводится в трубный пучок через патрубок 4 и отводится через патрубок 5. К достоинствам такой компоновки относится удобство монтажа и обслуживания

Повысить КПД можно присоединением холодильника к обеим частям корпуса.

По сравнению с внутренним охлаждением компрессоров основным преимуществом внешнего охлаждения является более интенсивное охлаждение газа, так как площадь поверхности охлаждения промежуточного холодильника значительно больше, чем у водяной рубашки.

Наиболее простыми по конструкции являются одноступенчатые центробежные компрессоры, на которых холодильники не монтируются.

Часто центробежные компрессоры с внешним охлаждением используют для сжатия воздуха для пневматического оборудования и инструментов. Давление нагнетания в этих машинах составляет 0,6—0,9 МПа.

При эксплуатации центробежных компрессоров часто возникает необходимость изменения их подачи в весьма широких пределах. Помимо этих требований необходимо обеспечивать также определенную зависимость между давлением и подачей. Так, например, для работы пневматических инструментов необходимо поддерживать в сети определенное давление независимо от изменения подачи. Для компрессоров, нагнетающих воздух в доменные печи, требуется поддержание заданной подачи при изменении давления, которое зависит от сопротивления слоя шихты в печи, толщина которого изменяется в зависимости от хода технологического процесса.

Регулирование центробежного компрессора по существу является изменением положения рабочей точки. Это изменение можно осуществлять изменением либо характеристики компрессора, либо характеристики сети.

Наиболее распространенными способами регулирования работы компрессоров являются: изменение частоты вращения ротора, изменение проточной части и дросселирование.

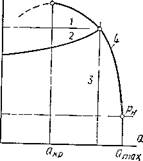

Если посмотреть на напорную характеристику 4 Центробежного компрессора (рис.6), то можно увидеть, что с уменьшением подач и происходит постепенное сжатие газа до давления ркр. Дальнейшее уменьшение подачи приводит к уменьшению давления. Теоретически оно должно падать вдоль

пунктирной линии. На практике этого не происходит. Как только давление достигает значения ркр, периодически происходит

возврат газа из области нагнетания область всасывания, сопровождающийся интенсивными ударами, частота которых зависит от давления сжатия, плотности газов, емкости сети и т. д. Это явление называется помпажем в компрессоре. Точка на характеристике, в которой начинается помпаж, называется границей помпажа. При большом сжатии газа при помпаже возникают такие удары, что эксплуатация турбокомпрессора становится невозможной.

Рис.4 Напорная характеристика центробежного компрессора и линии регулирования

/—для p = const, 2 —для p=/(Q), 3 — для Q = const

При отборе потребителем небольших количеств газа, когда подача компрессора меньше критической и лежит в помпажной зоне, необходимо применять антипомпажное регулирование, сущность которого состоит в следующем. Если требуемая подача компрессора Qi меньше QKp, то компрессор настраивают на подачу Q2, которая больше QKp и лежит в устойчивой зоне. Разность расхода, равная Q2—Qi> перепускается из линии нагнетания в линию всасывания или выбрасывается в атмосферу. Антипомпажное регулирование осуществляется только в автоматическом режиме специальными антипомпажными регуляторами. Основное отличие регулирования турбокомпрессоров от регулирования поршневых компрессоров заключается в том, что изменение давления, под влиянием которого должен переставляться регулятор, сравнительно невелико. Поэтому в большинстве случаев приходится прибегать к вспомогательным устройствам. Обычно такими вспомогательными устройствами являются либо масляные сервомоторы, либо мультипликаторы, когда регулирование связано с изменением подачи.

Случаю, когда компрессор должен обеспечивать постоянное давление независимо от расхода, будет отвечать характеристика, соответствующая на рис. 6 прямой /; а случаю, когда расход при изменяющемся давлении постоянен, — прямая 3.

Помимо отмеченных основных случаев возможен и третий, когда требуется регулирование давления нагнетания в зависимости от подачи. В этом случае для поддержания определенного давления у потребителя необходимо регулировать давление газа за компрессором. Требуемая характеристика компрессора соответствует кривой 2.На практике выбор способа регулирования зависит от конструкции компрессора и типа привода. Если компрессор имеет привод с регулируемой частотой вращения, то это позволяет регулировать частоту вращения ротора компрессора. При повышении частоты вращения ротора конечное давление и мощность увеличиваются, при ее уменьшении давление и мощность снижаются. Регулирование изменением частоты вращения ротора является наиболее точным и экономичным.

Для центробежных компрессоров, имеющих в качестве привода асинхронный двигатель, чаще всего применяют регулирование дросселированием газа на всасывании. При этом способе регулирования с помощью дроссельной заслонки снижается давление всасывания в компрессор, в результате чего достигается снижение давления нагнетания до требуемого значения. Давление во всасывающем трубопроводе перед дроссельной заслонкой остается постоянным.

Регулирование изменениями в проточной части центробежного компрессора заключается в установке перед входом газа в рабочее колесо лопаток, снабженных механизмом поворота, и повороте лопаток диффузора. Этот способ регулирования основан на том, что если поток газа направляющими лопатками перед входом в рабочее колесо предварительно поворачивается в направлении вращения колеса, то степень сжатия будет ниже, чем при радиальном входе, и наоборот. Этот способ не получил до настоящего времени широкого распространения из-за значительного усложнения конструкции компрессора.

Осевые компрессоры

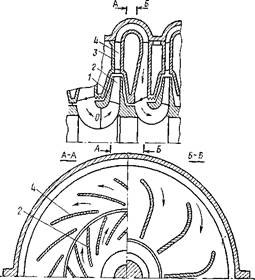

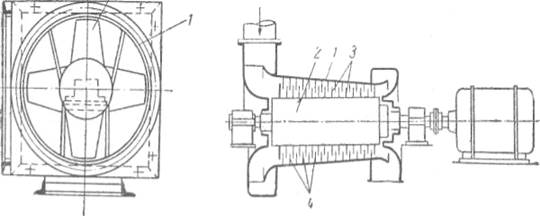

Корпус осевого вентилятора (рис. 12.4) выполнен в виде короткого цилиндрического патрубка, в котором вращается рабочее колесо. Воздух движется прямотоком, т. е. вдоль оси вала. Вследствие прямоточного движения газа и обтекаемой формы лопаток к. п. д. осевых вентиляторов значительно выше, чем для центробежных. Осевые вентиляторы могут работать с реверсированием, т.е. с изменением направления потока воздуха на обратное.

Рис. 12.4 Осевой вентилятор и компрессор соответственно.

Осевой компрессор (рис. 7-39) представляет собой по существу многоступенчатый осевой вентилятор. В корпусе 1 вращается цилиндрический ротор 2с рабочими лопатками 3. Рабочие лопатки вращаются между закрепленными в корпусе неподвижными лопатками 4, которые служат направляющим аппаратом для газа при переходе его от одной ступени рабочих лопаток к другой. Зазор между лопатками и корпусом незначителен (до 0,5 мм).

В осевых компрессорах достигается высокий к. п. д. и конечное избыточное давление газа до 6 ат. Эти компрессоры имеют непосредственный привод от быстроходных газовых турбин.

Дата добавления: 2016-04-06; просмотров: 3126;