РЕЗИНОТЕХНИЧЕСКИМИ ИЗДЕЛИЯМИ, УПЛОТНЕНИЯМИ, ФИЛЬТРУЮЩИМИ ЭЛЕМЕНТАМИ И Т.Д.

Автомобильные бензины не должны оказывать отрицательного влияния на материалы, с которыми они контактируют в процессе изготовления, транспортирования, хранения и применения.

При воздействии бензинов на резины, уплотнениям другие материалы они могут набухать, растрескиваться, терять свои прочностные характеристики и разрушаться,

Агрессивное воздействие топлива на резины и герметики в основном связано с вымыванием из них антиокислителя и дальнейшем разрушением, обусловленным образованием пероксидов при окислительных процессах, происходящих в самом топливе.

В связи с этим совместимость бензинов, содержащих оксигенаты, с резинотехническими материалами оценивают по результатам непосредственного их воздействия на резины.

Сущность контроля сводится к определению сохранения за время испытаний свойств образцов резинотехнических материалов и чистоты топлива.

Изменение физико-химических свойств резин под воздействием бензинов определяют по следующим показателям: изменение объема образца; изменение относительного удлинения при разрыве; изменение прочности образца при растяжении и твердости по Шору.

Испытания на совместимость бензинов с резинотехническими материалами проводят при постановке их на производство (см. комплекс методов квалификационной оценки автомобильных бензинов).

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА АВТОМОБИЛЬНЫХ БЕНЗИНОВ

Автомобильные бензины получают путем переработки нефти, газового конденсата, природного газа, угля, торфа и горючих сланцев, а также синтезом из окиси углерода и водорода.

Основным сырьем для производства автомобильных бензинов является нефть: около 25 % нефти, добываемой в мире, перерабатывают в бензин.

В России все товарные бензины получают из нефти и газоконденсатов. На газоперерабатывающих заводах путем выделения из газов жидких углеводородов получают газовый бензин. Газовые бензины обладают хорошими пусковыми свойствами и при добавлении в небольших количествах в товарные бензины способы улучшать их эксплуатационные свойства.

Современные автобензины готовят смешением компонентов, получаемых путем прямой перегонки, каталитического риформинга и каталитического крекинга изомеризации, алкилирования, полимеризации и других процессов переработки нефти и газа.

Качество компонентов, используемых для приготовления тех или иных марок товарных автомобильных бензинов, существенно различается и зависит от технологических возможностей предприятия. Товарные бензины одной и той же марки, но выработанные на раз личных нефтеперерабатывающих заводах (НПЗ), имеют неодинаковый компонентный и фракционный составы что связано с различием технологических процессов и перерабатываемого на них сырья на каждом конкретном нефтеперерабатывающем предприятии. Даже бензины одной марки, выработанные конкретным заводом в разное время, могут отличаться по компонентному составу в связи с проведением регламентных работ на отдельных технологических установках, изменением состава сырья и программы завода по выпуску продукции.

Однако во всех случаях должна соблюдаться технология получения товарных бензинов на данном предприятии, что является обязательным требованием стандартов и технических условий на автомобильные бензины.

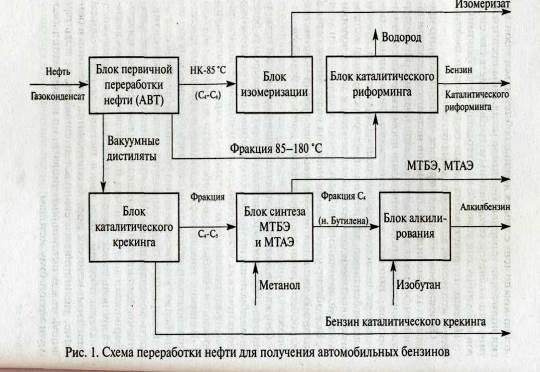

На рис. 1 представлена схема переработки нефти с целью получения автомобильных бензинов.

Основными технологическими процессами производства автомобильных бензинов являются каталитический риформинг и каталитический крекинг. Несмотря на ограничения по содержанию ароматических углеводородов, процесс каталитического риформинга по-прежнему остается определяющим процессом производства бензинов, так как он является основным источником высокооктановых компонентов, а также водорода для установок гидроочистки.

Вследствие ужесточения норм на содержание серы в моторных топливах необходимо увеличение мощностей гидрообессеривания, что требует дополнительного водорода.

Снижение доли и роли бензина риформинга в производстве экологически чистых реформулированных бензинов обусловлено не только ограничением содержания ароматических углеводородов, но и неудовлетворительным распределением октановых характеристик по фракциям катализата, в особенности до 100 °С.

В связи с этим процесс бензинового риформинга целесообразно и необходимо сочетать с процессами удаления бензола и изомеризации бензина С5 - 100 °С.

В последние годы технология и коммерческая активность по созданию на НПЗ мира новых установок каталитического крекинга в псевдоожиженном слое микросферического катализатора приобрела рекордно высокий уровень за все время применения этого процесса.

Таким образом, если уже в настоящее время объем вырабатываемого в мире бензина каталитического крекинга практически сравнялся с суммарным объемом выработки бензинов риформинга и изомеризации, то в ближайшем будущем бензин каталитического крекинга плюс компоненты сопряженных с ним процессов (ал-килирование, получение оксигенатов, полимербензинов и др.) будут лидировать в производстве автобензинов на НПЗ в сравнении с процессами риформинга, требующими дополнительных ресурсов прямогонных бензинов и, соответственно, нефти.

В последние 10-15 лет процесс каталитического крекинга был значительно усовершенствован, главным образом с целью увеличения селективности при конверсии исходного вторичного сырья в бензин (каталитические реакции основные, термические - минимальны).

На отечественных НПЗ эксплуатируются установки каталитического крекинга с лифт-реактором с предварительной гидроочисткой исходного сырья - вакуумного газойля мощностью 2 млн т/год по сырью. Эти установки обеспечивают выход бензина более 50 % на сырье, который имеет октановое число по моторному методу 80-82 ед. и по исследовательскому методу 90-93 ед.

Улучшения октановых характеристик достигают выбором катализатора и ужесточением режима работы установок. Это сопровождается так же приростом выхода низкокипящих олефинов С3- С7 что благоприятно для увеличения ресурсов сырья алкилирования и получения высокооктановых оксигенатов: метил-третбутилового эфира (МТБЭ), метилтретамилового эфира (МТАЭ), диизопропилового эфира (ДИПЭ) и др. Однако, когда при жестких режимах крекируют тяжелое сырье, это приводит к образованию диеновых углеводородов во фракциях С4-С5. Диены отрицательно влияют на процесс алкилирования: увеличивается расход кислоты, снижается выход и качество алкилата. Меры по ужесточению режима крекирования, подбору сырья и катализатора позволяют улучшить (на 2-4 ед.) октановую характеристику по исследовательскому методу. Однако при этом, в связи с ростом содержания олефинов в бензине, увеличивается его чувствительность, то есть разность между октановыми числами по исследовательскому и моторному методам.

Широкое применение находят системы комплекса каталитического крекинга предварительно гидроочищенного вакуумного газойля в блоке с производством МТБЭ и алкилированием. Это решает проблему углубления переработки сырья по бензиновому варианту, частично - проблему снижения содержания сернистых соединений в бензине, увеличения производства высокооктановых компонентов бензина и собственного производства кислородсодержащей высокооктановой добавки. Однако состав непосредственно бензина каталитического крекинга С5 180 °С остается неудовлетворительным по содержанию олефиновых углеводородов, содержанию остаточной серы, разнице между ИОЧ и МОЧ, также по химической стабильности компонента.

Поэтому целесообразно использовать в этих комплексах каталитического крекинга следующие технологические решения: изоамилены, третичные гексены и гептены бензина каталитического крекинга превращать в высокооктановые эфиры метанола, что повышает октановое число топлива.

Если этерифицировать низкокипящий бензин каталитического крекинга, а не только фракцию С5, выработка эфиров возрастает на 40-50 %.

На установках каталитического крекинга разделением бензина в процессе каталитической дистилляции можно получить бензин фракции С5 - 100 °С, пригодный для этерификации. Сырье этерификации нуждается в очистке от диенов и сернистых соединений. Содержание диолефинов снижают до 0,1-0,0 5% путем селективного гидрирования в реакторе-колонне.

В результате этерификации фракции С5 - 100 °С каталитического крекинга ее октановый индекс повышается на 2-3 ед. и значительно, на 25 %, уменьшается содержание в ней олефинов.

Поскольку МТАЭ и сумму МТГЭ (метилтретгексиловый и метилтретгептиловый эфир) получают для нужд данного завода, их выделение в чистом виде не требуется. Технологически целесообразно оставить эфиры в бензине каталитического крекинга, как компоненты товарного бензина.

Важное значение для увеличения ресурсов реформулированных товарных бензинов приобретает пропилен каталитического крекинга. Вырабатываемый в увеличенном объеме при жестких режимах на новых катализаторах пропилен каталитического крекинга на заводах, не производящих полипропилен, наиболее целесообразно использовать для организации производства дии-зопропилового эфира (ДИПЭ).

ДИПЭ обладает свойствами, конкурентными с МТБЭ, МТАЭ: содержит 15,7 % кислорода (МТБЭ - 18,2 %, МТАЭ - 15,7 %), обладает высоким октановым числом 98 ед. по моторному методу и 112 ед. по исследовательскому, октановый индекс - 105 ед. (МТБЭ - 108 ед., МТАЭ - 104 ед.), имеет теплоту сгорания 9400 ккал/кг, температуру кипения 68 °С, давление насыщенных паров по Рейду - 30 кПа (МТБЭ - 60 кПа). Склонность ДИПЭ к образованию гидроперекисей является его недостатком.

В целом, технический прогресс в технологии каталитического крекинга позволяет существенно увеличить выход легких олефинов С3-С7 и вырабатывать меньше высококипящих фракций бензина, обогащенных ароматическими углеводородами. При эффективном использовании этих возможностей суммарный эффект облагораживания бензинов каталитического крекинга (включая ДИПЭ+МТБЭ+алкилат+этерификат С5-С7) - значительно возрастает.

В настоящее время алкилат становится важнейшим компонентом реформулированных экологически чистых бензинов.

Алкилат - идеальный компонент бензина, поскольку имеет высокие октановые числа по исследовательскому и моторному методам, низкое давление насыщенных паров, не содержит ароматических соединений олефинов и серы.

Алкилирование - это не только процесс повышения октановых характеристик бензина при снижении в нем ароматических углеводородов, но и процесс снижения его испаряемости.

Высокое давление насыщенных паров фракций С4-С5 исключает возможность увеличения их использования в товарном бензине, поэтому процесс алкилирования, позволяющий снижать давление насыщенных паров и одновременно увеличивать значение октанового числа продукта по моторному методу, имеет исключительно важное значение для производства современных автобензинов.

Получение товарного бензина с высоким моторным октановым числом путем замены бензола и других ароматических углеводородов в бензине на алкилат и эфиры (МТБЭ, МТАЭ) позволяет в более мягких условиях осуществлять процесс каталитического риформинга. При снижении жесткости процесса каталитического риформинга увеличивается срок службы катализатора и период работы установки между его регенерациями, повышается выход катализата с пониженным содержанием ароматических углеводородов, улучшается качество получаемого водорода для установок гидроочистки.

Лучшим сырьем (особенно сернокислотного алкилирования) являются бутилены нормального ряда, не содержащие в своем составе изобутилена. В связи с этим фракцию С4 каталитического крекинга для избирательного извлечения изобутилена предварительно этерифицируют метанолом, а рафинат направляют на алкилирование, обеспечивая двойной эффект: получение МТБЭ и алкилата в едином технологическом потоке.

Наряду с использованием диалкиловых эфиров С5 и выше, в состав товарных автобензинов допускается в Европе вовлекать до 3 % метанола, до 5 % этанола (в США до 10 %), до 7 % третбутилового спирта и до 10 % изопро-пилового или изобутилового спирта. При этом массовая доля кислорода не должна превышать 2,7 %.

При введении в бензины метанола обязательно добавление стабилизирующих агентов. В случае введения этанола стабилизирующие агенты могут также добавляться. В бензин следует вводить антикоррозионные присадки, если может возникнуть опасность выделения воды.

На смену широко применяемому МТБЭ, мировое потребление которого в 2001 году превысило 25,7 млн т, приходит денатурированный этанол, так как его получают из возобновляемого сырья (биомасса, древесина и т.д.), и он не оказывает вредного влияния на источники водоснабжения, что является причиной запрещения применения МТБЭ в США (штат Калифорния).

В то же время, по оценке сторонников МТБЭ, эффект от его вклада в решение экологической проблемы значительно превосходит риск, связанный с его применением.

Вовлечение в состав автобензинов этанола до 10 % позволяет уменьшить на то же количество содержание ароматических углеводородов без снижения детонационной стойкости товарного бензина.

Недостатками спиртовых добавок являются низкая гидролитическая устойчивость, низкие противоизносные и антикоррозионные свойства. Спирты проникают в материал шлангов и уплотнений топливной системы автомобиля и АЗС, что выводит их из строя, нарушая герметичность. При использовании спиртов, в 2-3 раза возрастает содержание альдегидов в составе отработавших газов.

Однако, как показывает зарубежный опыт, использование спиртовых компонентов в автобензинах является перспективным не только в плане сохранения нефтяных ресурсов, но и улучшения экологических свойств моторных топлив. Количество вводимых спиртов позволяет снизить на ту же величину концентрацию нежелательных ароматических углеводородов и содержание оксида углерода в отработавших газах автомобилей.

Ароматические углеводороды (толуол, ксилолы) обладают высокой детонационной стойкостью и применяются как высокооктановые компоненты бензинов, а азотсодержащие производные ароматических углеводородов можно использовать как октаноповышающие добавки.

Антидетонационные свойства М-метиланилина были обнаружены практически одновременно с открытием антидетонационных свойств тетраэтилсвинца.

В качестве добавки к авиационным бензинам ТЧ-метиланилин применялся в Германии и СССР, а в автомобильных бензинах более 10 лет используется в России в концентрации до 1,3 % масс. В настоящее время разработан ряд композиционных октаноповышающих добавок, содержащих М-метиланилин: АДА, АвтоВэм, БВД, Феррада и др.

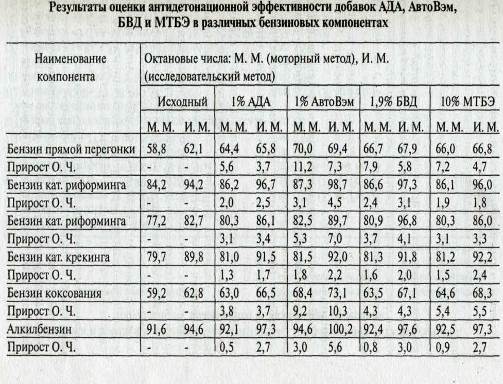

В табл. 3 представлены результаты оценки антидетонационной эффективности добавок на основе М-метиланилина.

Добавка АДА - это практически М-метиланилин.

Добавка АвтоВэм - смесь М-метиланилина с марганец содержащим компонентом.

Добавка БВД -смесь М-метиланилин с МТБЭ.

При использовании сочетания М-метиланилина с соединениями марганца отмечается синергетический эффект, то есть прирост октанового числа бензина при совместном использовании этих антидетонаторов больше, чем суммарный прирост в случае раздельного их применения в тех же концентрациях.

Наряду с антидетонаторами на основе марганца в составе неэтилированных бензинов могут быть использованы железосодержащие антидетонаторы: карбинол-ферроцены, диалкилферроцены и ферроцены.

На основании положительных испытаний автобенинов, содержащих ферроценовые соединения до 37 мг железа на 1 дм3 бензина, Государственная Межведомственная комиссия по испытанию топлив, масел, смазок и специальных жидкостей при Госстандарте РФ допустила их к производству и применению.

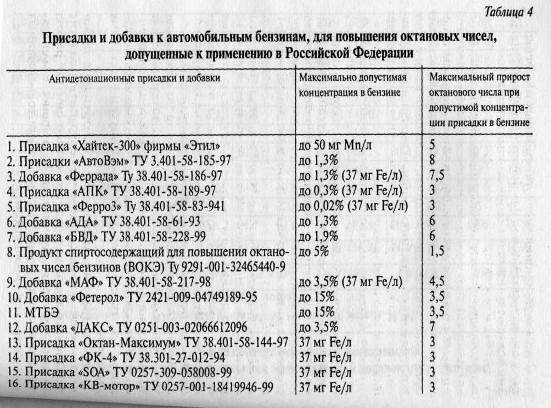

В табл. 4 представлены товарные наименования актидетонационных присадок и добавок к автомобильным бензинам, допущенных к применению в Российской Федерации.

С целью улучшения эксплуатационных и экологических свойств автомобильных бензинов в их состав вводят моющие и многофункциональные присадки.

Необходимость применения моющих присадок для обеспечения чистоты карбюраторов и впускной системы двигателей впервые возникла в США. Причиной этому послужило ужесточение норм на выбросы вредных веществ с отработавшими газами. Как показала практика, многие автомашины, успешно прошедшие контроль по содержанию окиси углерода в отработавших газах на холостом ходу, после некоторого пробега не удовлетворяли нормам.

Было установлено, что причиной этого является образование осадков и отложений в системе всасывания и в результате окисления под влиянием воздуха и полимеризации на подогретой поверхности нестабильных угле-водородов-олефинов, а также реакционно-способных соединений картерных газов, которые направляют в систему всасывания для уменьшения эмиссии углеводородов.

Эффективным способом борьбы с отложениями в карбюраторе и впускной системе является добавление к бензинам специальных моющих присадок. Впервые бензины с моющими присадками были разработаны фирмой «Шеврон» в 1954 г., но широкое распространение они получили с введением принудительной системы вентиляции картера. Требование по обязательному применению моющих присадок возникло после установки на двигателях инжекторных топливных систем нейтрализаторов ОГ, а также частичной рециркуляции ОГ, то есть возврата их во впускную систему двигателя.

Предотвращение загрязнения карбюратора с помощью моющих присадок позволяет сохранить заводские регулировки карбюратора и тем самым снизить расход бензина, уменьшить токсичность ОГ в процессе эксплуатации двигателя и сократить число ремонтов, связанных с регулировкой карбюратора.

При работе двигателей с принудительной системой вентиляции картера на бензинах без моющих присадок, нарушение работы карбюратора наблюдается через 12-15 тыс. км пробега, а при использовании бензина с моющими присадками длина пробега автомобиля возрастает до 32 тыс. км, т.е. больше чем в 2 раза.

Необходимо отметить, что моющие присадки первого поколения, эффективно удаляя отложения из карбюратора, имеют существенный недостаток: они могут способствовать образованию отложений на впускных клапанах. Этим недостатком не обладают моющедиспергирующие присадки для авиабензинов или присадки второго поколения.

Самыми совершенными являются присадки третьего и четвертого поколения или присадки, предотвращающие образование отложений в карбюраторе, на впускных клапанах, на форсунках и других критических деталях и узлах двигателя. Кроме того, присадки четвертого поколения уменьшают образование нагара в камере сгорания двигателя и тем самым - требования к антидетонационным свойствам бензина в процессе эксплуатации автомобиля.

Изменения, внесенные в конструкцию двигателя с целью снижения содержания вредных компонентов в отработавших газах, усиливают тенденцию образования отложений на впускном клапане.

Поэтому значение этих присадок в последние годы заметно возросло. В США и ряде стран Европы применение моющих присадок становится обязательным.

Разработкой и производством моющих присадок занимаются такие фирмы, как «ЗЬеИ», «ВА5Р», «Лубризол», «Этил» и др.

В нашей стране разработаны и вырабатываются моющие присадки к автобензинам второго поколения «Афен» и «Автомаг». Проводятся работы по синтезу и отработке технологии получения моющих присадок третьего и четвертого поколения.

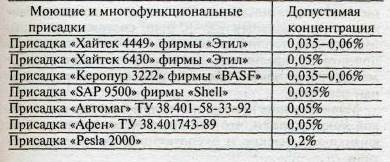

Ниже приведены моющие и многофункциональные присадки к автобензинам, допущенные к применению в Российской Федерации.

При наличии в товарных бензинах нестабильных компонентов, для обеспечения требуемого качества в процессе длительного хранения (3-5 лет) в них вводят антиокислители и деактиваторы металлов. В качестве антиокислителей используют 2,6-дитретбутил - 4-метилфенол или парооксидифениламин. Антиокислительные присадки вводят в нестабильные компоненты бензина непосредственно на технологических установках в концентрации до 0,10 % массы для обеспечения требуемого индукционного периода.

Деактиваторы металлов - это присадки, подавляющие каталитическое действие металлов на окисление топлива. Они усиливают стабилизирующее действие антиокислителя, что позволяет на 30-70% снизить его концентрацию в топливе. При этом концентрация деак-тиватора металлов в бензине составляет 0,005-0,01% масс. Наиболее эффективны соединения, способные образовывать внутрикомплексные соли, главным образом хелатного (клешневидного) строения. К ним относятся салицилидены, например, дисалицилидеяпропи-лендиамин (М,Ы-дисалицилаль-1,2-пропилендиамин). В таких соединениях атом металла надежно экранирован и не способен вступать в реакции, катализирующие окисление.

В некоторых случаях возникает необходимость каким-либо образом маркировать то или иное топливо. Например, в этилированный бензин добавляют красители с целью обратить внимание на наличие в нем токсичного тетраэтилсвинца. Окрашивают дизельное топливо с минимальным (50-10 ррт) содержанием серы. Маркировка топлив может осуществляться не только при помощи красителей, для этой цели можно использовать одорирующие присадки и бесцветные специальные вещества.

Маркирующие присадки вводят в бензин в столь малой концентрации, что они практически не влияют на физико-химические и эксплуатационные характеристики.

Присадки вводят в бензин различными способами при его производстве на НПЗ, терминалах, в автохозяйствах и непосредственно в топливный бак автомобиля.

Во всех случаях требуется обеспечить эффективное смешение присадки с бензином при наименьших энергетических и трудовых затратах.

Вне всякого сомнения, продолжающееся совершенствование конструкции двигателей автомобилей будет приводить к постоянному изменению роли присадок к бензинам. Поскольку эффективность присадок зависит от топлива и конструкции двигателя, производители и поставщики присадок к бензинам должны работать вместе с конструкторами двигателей и автотранспортными компаниями для достижения оптимальной эксплуатации автомобилей по расходу топлива, обеспечивая экологические требования.

Дата добавления: 2016-04-06; просмотров: 1304;