Кожухотрубчатые теплообменные аппараты, их типы и конструктивное исполнение

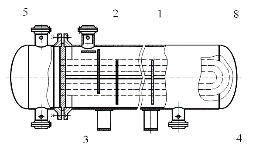

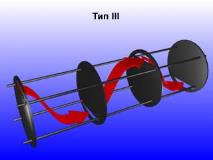

Кожухотрубчатые теплообменники – наиболее распространенная конструкция теплообменной аппаратуры. По ГОСТ 9929 стальные кожухотрубчатые теплообменные аппараты изготовляют следующих типов [10,11]: ТН – с неподвижными трубными решетками; ТК – с температурным компенсатором на кожухе; ТП – с плавающей головкой; ТУ – с U-образными трубами; ТПК – с плавающей головкой и компенсатором на ней (рисунок 2.49).

| Кожухо-трубчатые ТОА |

| ТН – с неподвижными трубными решетками |

| ТК – с температурным компенсатором на кожухе |

| ТП – с плавающей головкой |

| ТУ – с U-образными трубами |

| ТПК – с плавающей головкой и компенсатором на ней |

Рисунок 2.49 – Типы кожухотрубчатых ТОА

В зависимости от назначения кожухотрубчатые аппараты могут быть теплообменниками, холодильниками, конденсаторами и испарителями; их изготовляют одно- и многоходовыми.

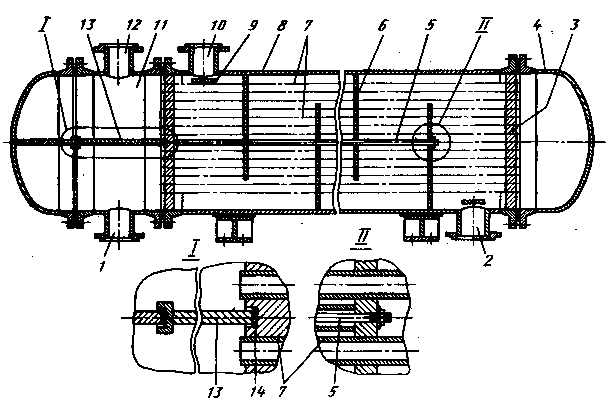

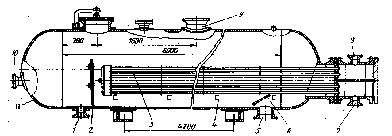

Рисунок 2.50 – Двухходовой горизонтальный теплообменник типа ТН

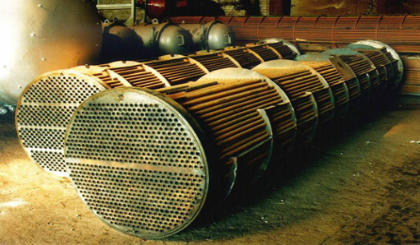

Двухходовой горизонтальный теплообменник с неподвижными трубными решетками (типа ТН – рисунок 2.50) состоит из цилиндрического сварного кожуха 5, распределительной камеры 11 и двух крышек 4. Трубный пучок (рисунок 2.51) образован трубами 7, закрепленными в двух трубных решетках 3. Трубные решетки приварены к кожуху. Крышки, распределительная камера и кожух соединены фланцами. В кожухе и распределительной камере выполнены штуцера для ввода и вывода теплоносителей из трубного (штуцера 1, 12) и межтрубного (штуцера 2, 10) пространств. Перегородка 13 в распределительной камере образует ходы теплоносителя по трубам (рисунок 2.52). Для герметизации узла соединения продольной перегородки с трубной решеткой использована прокладка 14, уложенная в паз решетки 3.

Рисунок 2.51 – Трубный пучок

|

|

| Рисунок 2.52 – Сдвоенный ТОА | Рисунок 2.53 – Трубная решетка |

Теплообменники этой группы изготовляют на условное давление 0,6–4,0 МПа, диаметром 159–1200 мм, с поверхностью теплообмена до 960 м2; длина их до 10 м, масса до 20 т. Теплообменники этого типа применяют до температуры 350 °С.

Особенностью аппаратов типа ТН является то, что трубы жестко соединены с трубными решетками (рисунок 2.53), а решетки – с корпусом. В связи с этим исключена возможность взаимных перемещений труб и кожуха; поэтому аппараты этого типа называют еще теплообменниками жесткой конструкции.

Поскольку интенсивность теплоотдачи при поперечном обтекании труб теплоносителем выше, чем при продольном, в межтрубном пространстве теплообменника установлены зафиксированные стяжками 5 поперечные перегородки 6, обеспечивающие зигзагообразное по длине аппарата движение теплоносителя в межтрубном пространстве.

На входе теплообменной среды в межтрубное пространство предусмотрен отбойник 9 – круглая или прямоугольная пластина, предохраняющая трубы от местного эрозионного изнашивания.

Достоинством аппаратов этого типа является простота конструкции и, следовательно, меньшая стоимость.

Однако им присущи два крупных недостатка. Во-первых, очистка межтрубного пространства подобных аппаратов сложна, поэтому теплообменники такого типа применяются в тех случаях, когда среда, проходящая через межтрубное пространство, является чистой, не агрессивной, т. е. когда нет необходимости в чистке.

Во-вторых, существенное различие между температурами трубок и кожуха в этих аппаратах приводит к большему удлинению трубок по сравнению с кожухом, что обусловливает возникновение температурных напряжений в трубной решетке 5, нарушает плотность вальцовки труб в решетке и ведет к попаданию одной теплообменивающейся среды в другую. Поэтому теплообменники этого типа применяют при разнице температур теплообменивающихся сред, проходящих через трубки и межтрубное пространство не более 50 °C и при сравнительно небольшой длине аппарата.

а)

| б)

|

в)

| |

| 1 – кожух; 2 – трубки; 3 – трубная решетка; 4 – крышки;5 – штуцер;6 – линзовый компенсатор; 7 – U-образные трубки; 8 – плавающая головка а) – с линзовым компенсатором на кожухе (ТК); б) – с плавающей головкой (ТП); в) – с U-образными трубками (ТУ) Рисунок 2.54 – Основные типы кожухотрубчатых теплообменных аппаратов |

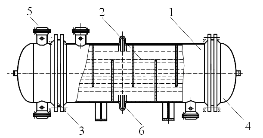

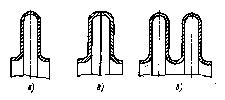

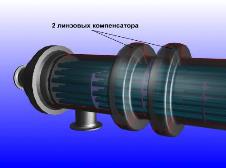

Кожухотрубчатый аппарат с линзовым компенсатором на корпусе (типа ТК) представлен на рисунке 2.54а. Такие аппараты имеют цилиндрический кожух 1, в котором расположен трубный пучок 2; трубные решетки 3 с развальцованными трубками крепятся к корпусу аппарата. С обоих концов теплообменный аппарат закрыт крышками 4. Аппарат оборудован штуцерами 5 для теплообменивающихся сред; одна среда идет по трубкам, другая проходит через межтрубное пространство. Теплообменные аппараты с температурным компенсатором типа ТК имеют неподвижные трубные решетки и снабжены специальными гибкими элементами 6 (линзами) для компенсации различия в удлинении кожуха и труб, возникающего вследствие различия их температур. Наиболее часто в аппаратах типа ТК используют одно- и многоэлементные линзовые компенсаторы (рисунок 2.55), изготовляемые обкаткой из коротких цилиндрических обечаек. Линзовый элемент, показанный на рисунке 2.55б, сварен из двух полу линз, полученных из листа штамповкой.

|

|

| а – однолинзовый; б – сваренный из двух полулинз; в – двухлинзовый Рисунок 2.55 – Компенсаторы |

Компенсирующая способность линзового компенсатора примерно пропорциональна числу линзовых элементов в нем, однако применять компенсаторы с числом линз более четырех не рекомендуется, так как резко снижается сопротивление кожуха изгибу. Для увеличения компенсирующей способности линзового компенсатора он может быть при сборке кожуха предварительно сжат (если предназначен для работы на растяжение) или растянут (при работе на сжатие).

При установке линзового компенсатора на горизонтальных аппаратах в нижней части каждой линзы сверлят дренажные отверстия с заглушками для слива воды после гидравлических испытаний аппарата.

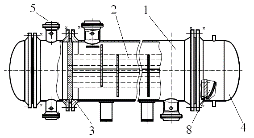

Теплообменники с U-образными трубками типа ТУ (рисунок 2.56) имеют одну трубную решетку, в которую завальцованы оба конца U-образных трубок 7, что обеспечивает свободное удлинение трубок при изменении их температуры. Недостатком таких аппаратов является трудность чистки внутренней поверхности труб, вследствие которой они используются преимущественно для чистых продуктов.

Рисунок 2.56 – Теплообменный аппарат типа ТУ

Теплообменники этого типа могут быть в горизонтальном и вертикальном исполнении. Их изготовляют диаметром 325–1400 мм с трубами длиной 6–9 м, на условное давление до 6,4 МПа и для рабочих температур до 450 °С. Масса теплообменников до 30 т.

Для обеспечения раздельного ввода и вывода теплоносителя в распределительной камере предусмотрена перегородка (рисунок 2.57).

Теплообменники типа ТУ являются двухходовыми по трубному пространству и одно- или двухходовыми по межтрубному пространству.

Рисунок 2.57 – Трубный пучок с U-образными трубами

В аппаратах типа ТУ обеспечивается свободное температурное удлинение труб: каждая труба может расширяться независимо от кожуха и соседних труб. Разность температур стенок труб по ходам в этих аппаратах не должна превышать 100 °С. В противном случае могут возникнуть опасные температурные напряжения в трубной решетке вследствие температурного скачка на линии стыка двух ее частей.

Преимуществом конструкции аппарата типа ТУ является возможность периодического извлечения трубного пучка (см. рисунок 2.57) для очистки наружной поверхности труб или полной замены пучка. Однако следует отметить, что наружная поверхность труб в этих аппаратах неудобна для механической очистки.

Поскольку механическая очистка внутренней поверхности труб в аппаратах типа ТУ практически невозможна, в трубное пространство таких аппаратов следует направлять среду, не образующую отложений, которые требуют механической очистки.

Внутреннюю поверхность труб в этих аппаратах очищают водой, водяным паром, горячими нефтепродуктами или химическими реагентами. Иногда используют гидромеханический способ (подача в трубное пространство потока жидкости содержащей абразивный материал, твердые шары и др.).

Один из наиболее распространенных дефектов кожухотрубчатого теплообменника типа ТУ – нарушение герметичности узла соединения труб с трубной решеткой из-за весьма значительных изгибающих напряжений, возникающих от массы труб и протекающей в них среды. В связи с этим теплообменные аппараты типа ТУ диаметром от 800 мм и более для удобства монтажа и уменьшения изгибающих напряжений в трубном пучке снабжают роликовыми опорами.

К недостаткам теплообменных аппаратов типа ТУ следует отнести относительно плохое заполнение кожуха трубами из-за ограничений, обусловленных изгибом труб. Обычно U-образные трубы изготовляют гибкой труб в холодном или нагретом состоянии.

К существенным недостаткам аппаратов типа ТУ также следует отнести невозможность замены труб (за исключением наружных труб) при выходе их из строя, а также сложность размещения труб, особенно при большом их числе.

Из-за указанных недостатков теплообменные аппараты этого типа не нашли широкого применения.

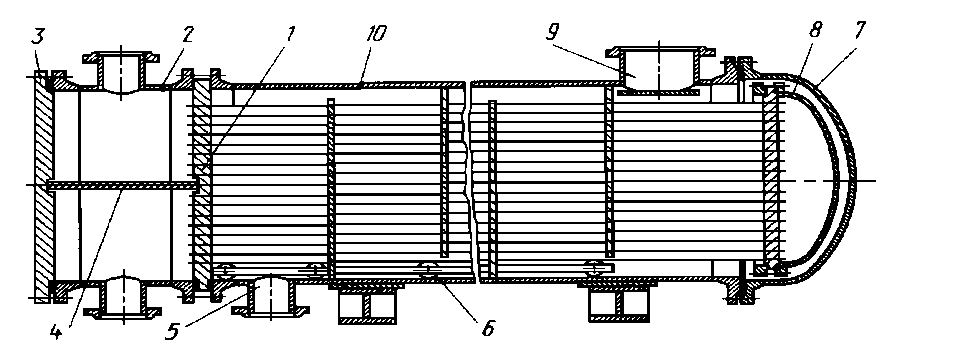

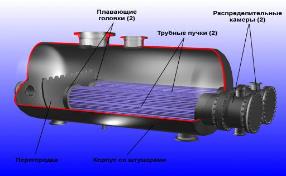

Теплообменные аппараты с плавающей головкой типа ТП (с подвижной трубной решеткой) являются наиболее распространенным типом поверхностных аппаратов (рисунок 2.58). Подвижная трубная решетка позволяет трубному пучку свободно перемещаться независимо от корпуса. В аппаратах этой конструкции температурные напряжения могут возникать лишь при существенном различии температур трубок.

|

|

| Рисунок 2.58 – Горизонтальный двухходовой конденсатор с плавающей головкой |

Теплообменники этой группы стандартизованы по условным давлениям Ру=1,6 – 6,4 МПа, по диаметрам корпуса 325–1400 мм и поверхностям нагрева 10–1200 м2 с длиной труб 3–9 м. Масса их достигает 35 т. Теплообменники применяют при температурах до 450 °С.

В теплообменных аппаратах подобного типа трубные пучки сравнительно легко могут быть удалены из корпуса, что облегчает их ремонт, чистку или замену.

Горизонтальный двухходовой конденсатор типа ТП состоит из кожуха 10 и трубного пучка. Левая трубная решетка 1 соединена фланцевым соединением с кожухом и распределительной камерой 2, снабженной перегородкой 4. Камера закрыта плоской крышкой 3. Правая, подвижная, трубная решетка установлена внутри кожуха свободно и образует вместе с присоединенной к ней крышкой 8 «плавающую головку». Со стороны плавающей головки аппарат закрыт крышкой 7. При нагревании и удлинении трубок плавающая головка перемещается внутри кожуха.

Для обеспечения свободного перемещения трубного пучка внутри кожуха в аппаратах диаметром 800 мм и более трубный пучок снабжают опорной платформой 6. Верхний штуцер 9 предназначен для ввода пара и поэтому имеет большое проходное сечение; нижний штуцер 5 предназначен для вывода конденсата и имеет меньшие размеры.

Значительные коэффициенты теплоотдачи при конденсации практически не зависят от режима движения среды. Поперечные перегородки в межтрубном пространстве этого аппарата служат лишь для поддержания труб и придания трубному пучку жесткости.

Хотя в аппаратах типа ТП обеспечивается хорошая компенсация температурных деформаций, эта компенсация не является полной, поскольку различие температурных расширений самих трубок приводит к короблению трубной решетки. В связи с этим в многоходовых теплообменниках типа ТП диаметром более 1000 мм при значительной (выше 100 °С) разности температур входа и выхода среды в трубном пучке, как правило, устанавливают разрезную по диаметру плавающую головку.

Наиболее важный узел теплообменников с плавающей головкой – соединение плавающей трубной решетки с крышкой. Это соединение должно обеспечивать возможность легкого извлечения пучка из кожуха, аппарата, а также минимальный зазор Δ между кожухом и пучком труб. Вариант, показанный на рисунке 2.59а, позволяет извлекать трубный пучок, но зазор Δ получается больше (по крайне мере, чем в теплообменниках типа ТН) на ширину фланца плавающей головки. Крепление по этой схеме наиболее простое; его часто применяют в испарителях с паровым пространством.

Размещение плавающей головки внутри крышки, диаметр которой больше диаметра кожуха, позволяет уменьшить зазор; но при этом усложняется демонтаж аппарата, так как плавающую головку нельзя извлечь из кожуха теплообменника (рисунок 2.59б).

|

|

| а) в кожухе большего диаметра | б) в кожухе меньшего диаметра |

| Рисунок 2.59 – Вариант размещения плавающей головки |

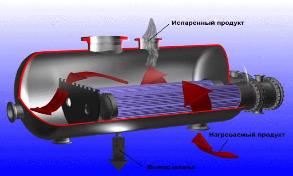

Особенно часто трубные пучки с плавающей головкой используют в испарителях с паровым пространством.

В этих аппаратах должна быть создана большая поверхность зеркала испарения, поэтому диаметр кожуха испарителя значительно превышает диаметр трубного пучка, а перегородки в пучке служат лишь для увеличения его жесткости. В испарителе (рисунок 2.60) уровень жидкости в кожухе 11 поддерживается перегородкой 2. Для обеспечения достаточного объема парового пространства и увеличения поверхности испарения расстояние от уровня жидкости до верха корпуса составляет примерно 30% его диаметра. Трубный пучок 3 расположен в корпусе испарителя на поперечных балках 4.

.

|

|

|

Рисунок 2.60 – Испаритель

Для удобства монтажа трубного пучка в перегородке 2 и левом днище предусмотрен люк 10, через который в аппарат можно завести трос от лебедки. Продукт вводится в испаритель через штуцер 5; для защиты трубного пучка от эрозии над этим штуцером установлен отбойник 6. Пары отводятся через штуцер 9, продукт – через штуцер 1. Теплоноситель подводится в трубный пучок и отводится через штуцеры 7, 8. В таких аппаратах можно устанавливать несколько трубных пучков.

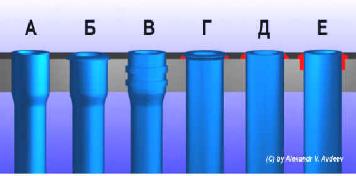

Теплообменные трубы кожухотрубчатых стальных аппаратов – это серийно выпускаемые, промышленностью трубы из углеродистых, коррозионно-стойких сталей и латуни. Диаметр теплообменных труб значительно влияет на скорость теплоносителя, коэффициент теплоотдачи в трубном пространстве и габариты аппарата; чем меньше диаметр труб, тем большее их число можно разместить по окружностям в кожухе данного диаметра. Однако трубы малого диаметра быстрее засоряются при работе с загрязненными теплоносителями, определенные сложности возникают при механической очистке и закреплении таких труб развальцовкой. В связи с этим наиболее употребительны стальные трубы с наружным диаметром 20 и 25 мм. Трубы диаметром 38 и 57 мм применяют при работе с загрязненными или вязкими жидкостями.

С увеличением длины труб и уменьшением диаметра аппарата его стоимость снижается. Наиболее дешевый теплообменный аппарат при длине труб 5–7 м.

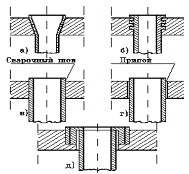

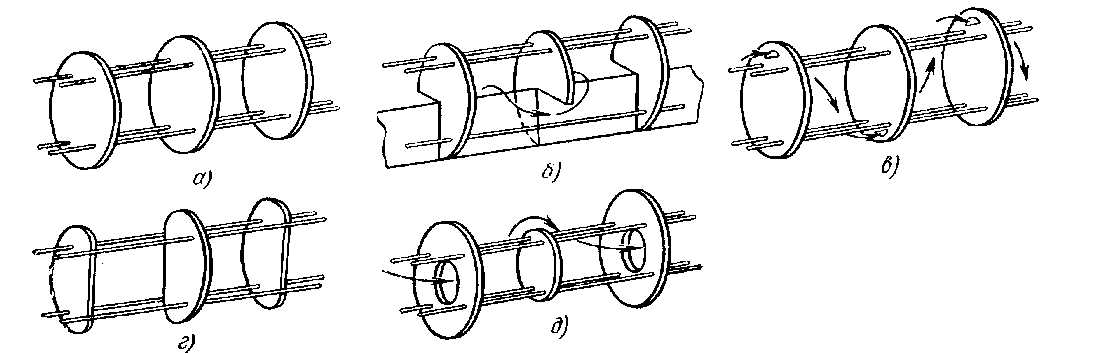

Трубы закрепляют в решетках чаще всего развальцовкой (рисунок 2.61а, б), причем особенно прочное соединение (необходимое в случае работы аппарата при повышенных давлениях) достигается при устройстве в трубных решетках отверстий с кольцевыми канавками, которые заполняются металлом трубы в процессе ее развальцовки (рисунок 2.61б). Кроме того, используют закрепление труб сваркой (рисунок 2.61в), если материал трубы не поддается вытяжке и допустимо жесткое соединение труб с трубной решеткой, а также пайкой (рису нок 2.61г), применяемой для соединения главным образом медных и латунных труб. Изредка используют соединение труб с решеткой посредством сальников (рисунок 2.61д), допускающих свободное продольное перемещение труб и возможность их быстрой замены. Такое соединение позволяет значительно уменьшить температурную деформацию труб, но является сложным, дорогим и недостаточно надежным.

|

|

| а – развальцовкой; б – развальцовкой с канавками; в – сваркой; г – пайкой; д – сальниковыми устройствами Рисунок 2.61 – Закрепление труб в трубных решетках |

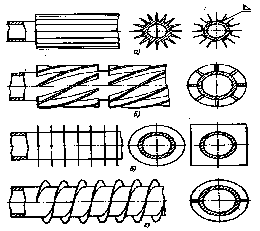

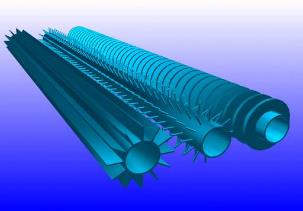

Наиболее распространенный способ крепления труб в решетке – развальцовка. Трубы вставляют в отверстия решетки с некоторым зазором, а затем обкатывают изнутри специальным инструментом, снабженным роликами (вальцовкой). Для интенсификации теплообмена иногда используют турбулизаторы– элементы, турбулизирующие или разрушающие пограничный слой теплоносителя на наружной поверхности труб. Стремление интенсифицировать теплоотдачу со стороны малоэффективного теплоносителя (газы, вязкие жидкости) привело к разработке различных конструкций оребренных труб. Установлено, что оребрение увеличивает не только теплообменную поверхность, но и коэффициент теплоотдачи от оребренной поверхности к теплоносителю вследствие турбулизации потока ребрами. При этом, однако, надо учитывать возрастание затрат на прокачивание теплоносителя.

Применяют трубы с продольными (рисунок 2.62а) и разрезными (рисунок 2.62б) ребрами, с поперечными ребрами различного профиля (рисунок 2.62в). Оребрение на трубах можно выполнить в виде спиральных ребер (рисунок 2.62г), иголок различной толщины и др.

|

|

Рисунок 2.62 – Трубы с оребрением

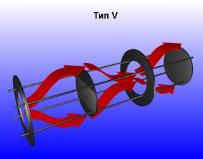

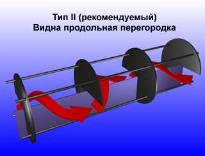

В кожухотрубчатых теплообменниках устанавливают поперечные и продольные перегородки.

Поперечные перегородки (рисунок 2.63), размещаемые в межтрубном пространстве теплообменников, предназначены для организации движения теплоносителя в направлении, перпендикулярном оси труб, и увеличения скорости теплоносителя в межтрубном пространстве. В обоих случаях возрастает коэффициент теплоотдачи на наружной поверхности труб.

|

|

| а – сплошные; б – с секторным вырезом; в – с щелевым вырезом; г – с сегментным вырезом; д – кольцевые Рисунок 2.63 – Типы поперечных перегородок |

Поперечные перегородки устанавливают и в межтрубном пространстве конденсаторов и испарителей, в которых коэффициент теплоотдачи на наружной поверхности труб на порядок выше коэффициента на их внутренней поверхности. В этом случае перегородки исполняют роль опор трубного пучка, фиксируя трубы на заданном расстоянии одна от другой, а также уменьшают вибрацию труб.

Дата добавления: 2016-04-02; просмотров: 5562;