И дисковый клапан (б)

Дисковый клапан снабжен тремя направляющими, расположенными

в плане под углом 45°, две из этих направляющих имеют большую длину. Кроме того, на диске клапана штамповкой выполнены специальные упоры, обеспечивающие начальный зазор между диском и тарелкой; это исключает возможность «прилипания» клапана к тарелке (рисунок 2.21, положение Ι). При небольшой производительности по пару поднимается легкая часть клапана (положение ΙΙ) и пар выходит через щель между клапаном и полотном тарелки в направлении, противоположном направлению движения жидкости по тарелке. С увеличением скорости пара клапан поднимается и зависает над тарелкой (положение ΙΙΙ); теперь пар барботирует в жидкость через кольцевую щель под клапаном. При дальнейшем увеличении производительности по пару клапан занимает положение, при котором пар выходит в направлении движения жидкости, уменьшая разность уровней жидкости на тарелке (положение IV). При этом короткая направляющая фиксируется в специальном вырезе на кромке отверстия, обеспечивая заданное положение клапана при его подъеме.

В зависимости от напора паров клапаны поднимаются на различную высоту в пределах, определяемой высотой удерживающих скоб. На некоторых тарелках клапаны не накрываются скобами, а снабжаются рожками (направляющими), которые при подъеме клапана упираются в нижнюю поверхность тарелки.

В отличие от тарелок, работающих в статическом режиме, т.е. при неизменном расстоянии между конструктивными элементами (например, между желобом и колпачком), клапанные тарелки работают в динамическом режиме.

В зависимости от напора восходящих по колонне паров клапаны поднимаются на соответствующую величину (обычно на 4–20 мм), регулируя тем самым площадь свободного сечения тарелки. Это позволяет поддерживать скорость паров примерно постоянной при изменении общей нагрузки на колонну, т.е. осуществлять наилучший режим массопередачи. Конструкция удерживающих скоб и клапанов такова, что обеспечивает их подъем с наклоном к поверхности тарелки и, следовательно, лучший баработаж паров через жидкость на тарелке.

Для большего повышения эффективности массообмена клапаны можно снабжать тангенциально расположенными щелями. При этом выходящие через них пары могут вращать клапан.

Важным эксплуатационным показателем клапанных тарелок является вес каждого клапана, который подбирают таким образом, чтобы при возможных колебаниях нагрузок клапан работал в заданном диапазоне подъема. В тех случаях, когда возможны очень большие изменения нагрузок, тарелки снабжают одновременно клапанами различного веса. В таких тарелках при малых нагрузках открываются легкие клапаны, а затем, по мере нарастания нагрузок, – более тяжелые.

Эффективность клапанных прямоточных тарелок (КПД) 0,70–0,85. В области саморегулируемой работы тарелки обладают относительно небольшим гидравлическим сопротивлением.

В настоящее время активно продолжаются работы по разработке новых конструкций клапанных тарелок. В частности, известны тарелки FLEXITRAY, которые могут быть применены для всех процессов с парожидкостным контактом (рисунок 2.22).

|

|

| |

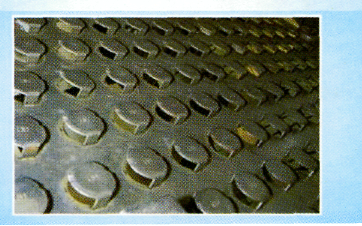

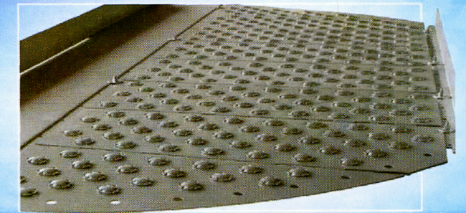

Рисунок 2.22 – Клапанные тарелки FLEXITRAY

Тарелки состоят из перфорированных панелей из металла с круглыми подвижными или фиксированными клапанами. Ряды клапанов в шахматном порядке расположены параллельно переливной планке. В тарелке осуществляется горизонтальное движение паров вдоль полотна тарелки.

Преимущества данных тарелок:

– высокая эффективность – полноценный контакт паров и жидкости;

– производительность до 10% выше, чем для ситчатых тарелок;

– равномерное распределение паров;

– малый перепад давления;

– широкий рабочий диапазон;

– малое флегмовое число при заданном диаметре колонны;

– возможность уменьшения диаметра колонны при заданном расходе сырья;

– экономическая эффективность: низкая стоимость, простой монтаж, несложный ремонт;

– универсальность.

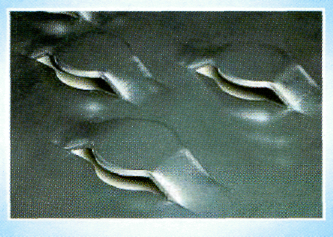

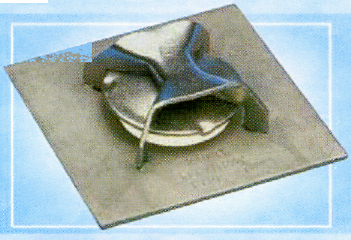

Фирмой KOCH-GLITSCH также разработаны различные разновидности клапанов, некоторые из которых приведены на рисунке 2.23

|

|

|

клапаны подвижные

Рисунок 2.23 – Конструкции клапанов фирмы KOCH-GLITSCH

Для применения в процессах разделения под вакуумом и умеренным давлением весьма перспективны клапанные балластные тарелки прямоугольной формы с общим для всех клапанов подвижным балластом. Наличие подвижного балласта обеспечивает равномерное открытие всех клапанов при минимальных нагрузках по пару и регулируемый переход от перекрестного движения фаз к прямоточному при больших нагрузках. В результате клапанная балластная тарелка по сравнению с клапаннойбезбалластной имеет на 15–20% более высокую эффективность разделения во всем диапазоне нагрузок и на 10–15% меньше.

Использование клапанов прямоугольной формы вместо круглых позволяет примерно на 30% снизить расход металла при их изготовлении, а благодаря большим размерам клапанов (один прямоугольный клапан эквивалентен восьми круглым) – на 25% уменьшить трудовые затраты на сборку тарелки.

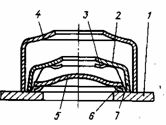

Над отверстием тарелки 1 (рисунок 2.24) на специальных ножках установлены ограничители подъема 4, а внутри их–на ножках 7 легкий клапан 5 и балласт 2. Для исключения прилипания клапана к балласту имеются упоры 3 и 6. При малой производительности по газу тарелка работает как обычная с дисковыми клапанами меньшей массы; при увеличении нагрузки клапан 5 упирается в балласт и работает совместно с ним как один утяжеленный клапан.

Рисунок 2.24 – Клапанная балластная тарелка

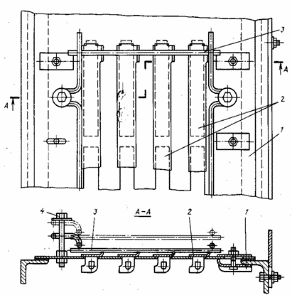

Балластные клапанные тарелки можно выполнять как с индивидуальным, так и с групповым балластом. Примером последнего варианта могут служить балластные тарелки ректификационных колонн (рисунок 2.25). Такая тарелка 1 имеет расположенные в несколько рядов прямоугольные вырезы, закрытые клапанами 2 прямоугольной формы.

Большие размеры клапанов (154×45 мм) позволяют уменьшить их число по сравнению с дисковыми клапанами в 2–4 раза. Над клапанами расположен общий подвижный балласт 3, выполненный из прутка диаметром 8 мм.

Рисунок 2.25 – Тарелка с групповым балластом

При работе таких тарелок вначале поднимается пластина клапана, затем она упирается в балласт и поднимается вместе с ним до упора в головку винта 4.

Клапанные балластные тарелки получают за последнее время все более широкое распространение, особенно для работы в условиях значительно меняющихся скоростей газа, и постепенно вытесняют старые конструкции контактных устройств.

Клапанные тарелки массообменные колонных аппаратов отличаются широким диапазоном нагрузки по газу (пару) при сохранении стабильной эффективности массообмена. Вместе с тем традиционные конструкции клапанных контактных цементов (круглой, прямоугольной, трапециевидной формы) имеют недостатки в организации гидродинамического процесса взаимодействия фаз.

В этих конструкциях газ выходит из-под диска клапана в основном в виде сплошной утолщенной струи, что приводит к ограничению площади поверхности контакта фаз из-за проскока части газа без взаимодействия с жидкостью и повышению уноса жидкости с тарелки из-за большой скорости локального выхода газовых струй с поверхности газожидкостного слоя. Кроме этого, газовый поток формируется непосредственно под верхней плоскостью клапана, в результате чего нижний, прилегающий к полотну тарелки слой жидкости практически исключается из взаимодействия с газом. В этом случае возможно течение жидкости от входа на тарелку до переливного порога без явного участия в массообмене.

Таким образом, формирование газового потока в виде сплошной струи, выходящей из-под диска клапана, ограничивает площадь поверхности контакта фаз и снижает эффективность массообмена.

Кроме того, для всех клапанов характерен общий недостаток – возможность засорения или закоксования клапанов, в результате чего они «прихватываются» и не работают в динамическом режиме.

Дата добавления: 2016-04-02; просмотров: 2760;