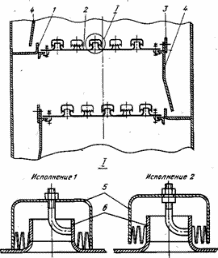

С круглыми колпачками

Основной частью колпачковой тарелки (рисунок 2.15) является стальной диск 2 (или полотно тарелки) с отверстиями для паровых патрубков 6. Патрубки приварены к диску. Над патрубками установлены колпачки 5 диаметром 60, 80 или 100 мм. Колпачки имеют прорези высотой 15, 20 или 30 мм.

|

|

Рисунок 2.15 – Колпачковая тарелка

Для создания необходимого уровня жидкости на тарелке ее снабжают сливной перегородкой 3. Переливная перегородка 1 образует переливной карман, в который погружается сливная планка 4 тарелки, расположенной выше.

Применяют два варианта крепления колпачка к тарелке. В исполнении 1 положение колпачка можно регулировать по высоте, в исполнении 2 регулирование невозможно, и нижние кромки прорезей в этом случае упираются в полотно тарелки. Тарелка работает следующим образом. Жидкость поступает на полотно тарелки из переливного устройства. Поступающая жидкость заполняет тарелку на высоту, определяемую сливной перегородкой 3, при этом прорези колпачков должны быть погружены в жидкость. Пар проходит через паровые патрубки, щели колпачков и барботирует сквозь слой жидкости.

Газ и жидкость взаимодействуют в перекрестном токе: жидкость движется по тарелке от переливного кармана к сливной перегородке и далее на расположенную ниже тарелку, а газ–вверх по оси колонны.

Стенка переливного устройства погружена в жидкость, находящуюся на нижележащей тарелке, что обеспечивает в колонне соответствующий гидравлический затвор.

Колпачковые тарелки можно изготовлять из чугуна, меди, керамики, углеграфита, пластмасс и др.

Тарелки с капсульными колпачками имеют относительно высокий КПД (0,75–0,80) и работают в широком диапазоне производительностей по газу. Их можно использовать при нестабильных нагрузках по жидкости и пару. К недостаткам этих тарелок следует, прежде всего, отнести значительные металлоемкость и трудоемкость изготовления.

Колпачковые тарелки с капсульными колпачками до недавнего времени считали лучшими контактными устройствами для ректификационных и абсорбционных аппаратов благодаря простоте эксплуатации и универсальности.

К недостаткам колпачковых тарелок следует отнести низкую удельную производительность, относительно высокое гидравлическое сопротивление, большую металлоемкость, сложность и высокую стоимость изготовления.

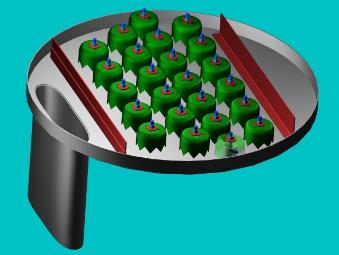

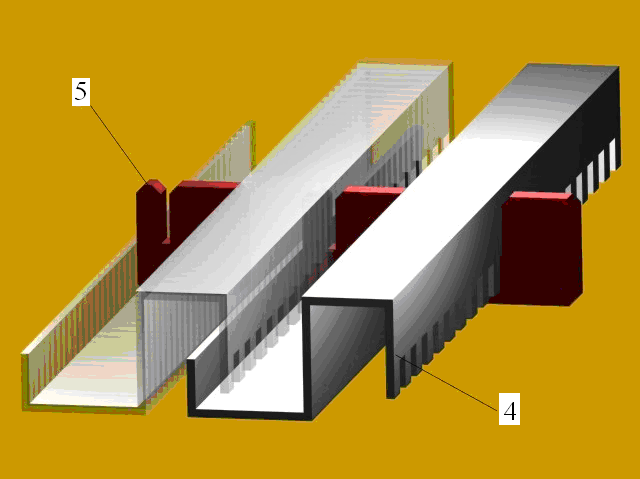

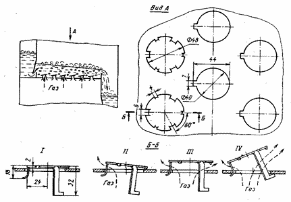

В ректификационных аппаратах нефтеперерабатывающих производств используют тарелки с желобчатыми (туннельными) колпачками (рисунок 2.16).

|

|

Рисунок 2.16 – Тарелка с желобчатыми (туннельными) колпачками

Такие тарелки собирают из штампованных желобов 1, уложенных по ходу жидкости на опорные уголки 2 и накрытых колпачками 3 так, что между ними образуются паровые каналы. Для равномерного распределения пара колпачки в нижней части имеют трапецеидальные прорези. Колпачки крепят на полотне тарелки шпильками 4. Для равномерного распределения жидкости на тарелке сливную планку 5 также выполняют с прорезями.

Основной эксплуатационный недостаток желобчатых тарелок заключается в малой площади барботажа и в неполном использовании площади поперечного сечения колонны для создания зеркала барботажа.

Колпачки тарелки регулируют по высоте с учетом нагрузки колонны по жидкости, чтобы не допустить чрезмерных гидравлических сопротивлений.

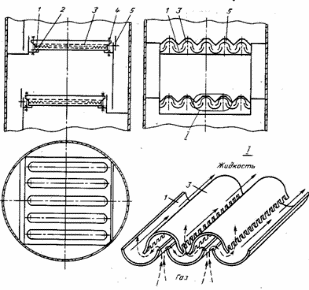

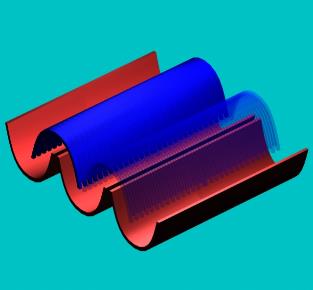

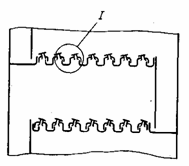

В настоящее время в нефтеперерабатывающих колоннах используют и тарелки с S-образными элементами 4 (рисунок 2.17), установленными перпендикулярно направлению движения жидкости на тарелке. Тарелки из S-образных элементов являются разновидностью колпачковых тарелок и состоят из отдельных элементов, каждый из которых образует одновременно полость для паров и жидкости.

Для того чтобы закрыть каналы с торцов и увеличить жесткость тарелки, между S-образными элементами 4 устанавливают пластины 5.

|

|

1 – корпус колонны; 2 – сливная перегородка; 3 – паровой элемент; 4 – S-образный элемент; 5 – поперечные перегородки; 6 – разъемный S-образный элемент; 7 – жидкостный элемент; 8 – отверстие для слива жидкости; 9 – опорное кольцо; 10 – струбцина; 11 – заглушки; 12 – прорези в S-образных элементах

Рисунок 2.17 – Конструкция тарелки из S-образных элементов

Узел крепления S-образного элемента к корпусу аппарата показан на рисунке 2.18.

Рисунок 2.18 – Узел крепления S-образного элемента

К корпусу аппарата

В зависимости от диаметра аппарата такие тарелки бывают одно- и многосливными. Характерная особенность этих тарелок состоит в том, что пар выходит из контактных элементов в направлении движения жидкости

Это способствует уменьшению разностей уровней жидкости на тарелке у сливной и переливной перегородок.

Металлоемкость тарелок с S-образными элементами почти вдвое меньше, а производительность на 20–30% больше по сравнению с тарелками с капсульными колпачками. Эффективность сравниваемых тарелок примерно одинаковая (КПД равен 0,60–0,80). Оптимальная нагрузка по газу для этой тарелки на 10–25% меньше, чем для колпачковой.

Жидкость по тарелке движется под напором пара, выходящего из прорезей колпачковых частей, направленных в одну сторону. Взаимное движение паров и жидкостей по тарелке обеспечивает ее устойчивую работу при различных нагрузках и повышенную производительность по сравнению с другими колпачковыми тарелками. В то же время потери напора на тарелках из S-образных элементов значительны, поэтому применение их в вакуумных колоннах нецелесообразно.

Для повышения диапазона устойчивой работы и производительности таких тарелок S-образные элементы 2 (рисунок 2.19 а) снабжают прямоточными клапанами 1 прямоугольной формы, размещенными на верхней площадке S-образных элементов. Для увеличения жесткости тарелки устанавливают пластины 3. По производительности эти тарелки примерно на 10 % превосходят клапанные прямоточные.

|

|

| а) тарелка с S-образными элементами и клапанами | б) клапанная тарелка с прямоугольными клапанами |

Рисунок 2.19 Типы клапанных тарелок

Клапанные тарелки

Клапанные тарелки также широко применяют в нефтехимической промышленности. Основные преимущества этих тарелок – способность обеспечить эффективный массообмен в большом интервале рабочих нагрузок, несложность конструкции, низкая металлоемкость и невысокая стоимость.

Разработано множество разновидностей клапанных тарелок различной геометрической формы (дисковые, прямоугольные и т.д. – рисунки 2.19 б, 2.20), с балластом или без него, с отбойными элементами или без них и т.д.

|

|

| а) колонна с клапанной тарелкой с прямоугольными клапанами | б) прямоугольный клапан |

Рисунок 2.20 – Тарелка клапанная с прямоугольными клапанами

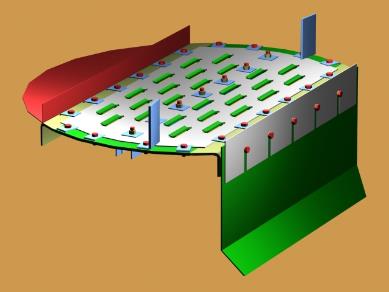

Клапанные тарелки работают в режиме прямоточного или перекрестного движения фаз. В отечественной промышленности наиболее распространены клапанные прямоточные тарелки с дисковыми клапанами. На клапанной прямоточной тарелке (рисунок 2.21) в шахматном порядке расположены отверстия, в которых установлены саморегулирующиеся дисковые клапаны диаметром 50 мм, способные подниматься при движении пара (газа) на высоту до 6–8 мм.

|

|

А) б)

Рисунок 2.21 – Клапанно-прямоточная тарелка (а)

Дата добавления: 2016-04-02; просмотров: 3402;