Р9 Р6М3 Р14Ф4 Р9К10

Быстрорежущие стали относятся к ледебуритному карбидному классу

Состав стали Р18: 18 % вольфрама, 4 % хрома, 1 % углерода 1 % ванадия

* Структура литой быстрорежущей стали– сложная эвтектика – ледебурит, располагающаяся по границам зерен.

* В отожженном состоянии -легированный феррит + карбиды.

* В деформированном состоянии – эвтектика дробится и равномерно распределяются карбиды.

* После отжига (860-880°)– для улучшения обрабатываемости стали – структура – сорбитообразный перлит.

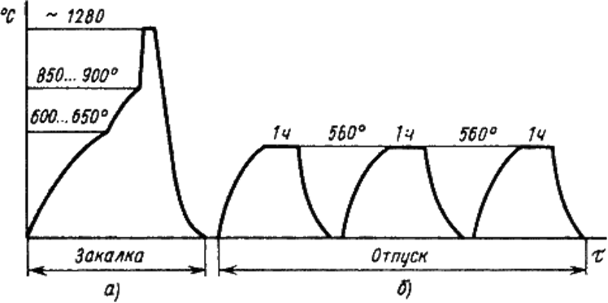

Для придания стали теплостойкости инструменты подвергают закалке и многократному отпуску.

Температура закалки – 1270-1280°С для стали марки Р18

Температура закалки – 1210-1230°С для стали марки Р6М5

Высокая температура закалки - для более полного растворения вторичных карбидов и получения аустенита, легированного хромом, молибденом, вольфрамом и ванадием. при закалке аустенит переходит в мартенсит, охлаждающая среда – масло.

Структура после закалки– высоколегированный мартенсит, нерастворенные карбиды и остаточный аустенит. (25-30% Аост.)

Остаточный аустенит понижает режущие свойства и поэтому присутствие его в режущем инструменте – не допустимо. Поэтому инструмент после закалки подвергают трехкратному отпуску при температуре 560°С. при этом остаточный аустенит переходит в мартенсит и увеличивает твердость стали.

* Медленный нагрев – чтобы не было трещин.

* Быстрый нагрев – чтобы не было окалины

* Высокая температура – чтобы измельчить карбиды

* При охлаждении на воздухе – фиксируются аустенитное поле и карбиды

На быстрорежущие стали имеется Гост 19265 –73 – всего предусмотрено 14 марок. Данные стали дефицитны и дороги за счет вольфрама, поэтому разрабатываются безвольфрамовые быстрорежущие стали.

СТАЛИ ДЛЯ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ

Они должны обладать:

* высокой твердостью

* износостойкостью

* сохранять постоянство размеров

Обычно используют высокоуглеродистые хромистые стали

Х, ХВГ,12Х1, ШХ15

Их подвергают закалке в масле с возможно более низкой температуры – 840-850° - чтобы не было остаточного аустенита, который при переходе в мартенсит вызывает небольшое изменение объема и линейных размеров.

После закалке ведется отпуск или старение, и дальнейшая обработка холодом

Дата добавления: 2016-04-02; просмотров: 1129;