ОХЛАЖДЕНИЕ КЛИНКЕРА

Выходящий из вращающейся печи материал имеет температуру около 10000С. Возвращение в печь теплоты материала может существенно снизить расход топлива. Это достигается охлаждением материала воздухом, подаваемым затем в печь для горения топлива. Режим охлаждения влияет как на дальнейший технологический процесс, так и на свойства готового продукта. Размол горячих материалов приводит к снижению производительности мельниц и росту удельного расхода энергии. Особенно чувствителен к охлаждению портландцементный клинкер. Быстроохлажденные клинкера легче размалываются и в определенной мере повышают качество цемента. Поэтому необходимо, чтобы процесс охлаждения клинкера был наиболее полным и протекал быстро, особенно в начальной стадии. Чем полнее охлаждение клинкера, тем меньше потери теплоты.

Широко распространены три типа охладителей: барабанные, рекуператорные и колосниковые.

При производстве портландцементного клинкера в современных вращающихся печах используют колосниковые переталкивающие охладители. Горизонтальная решетка с подвижными колосниками приводится в действие от кривошипного механизма. Форма колосников такова, что при движении вперед клинкер ссыпается на следующий ряд колосников; при движении в обратном направлении он скользит по колосникам. Ввиду того что одни колосники движутся, а другие нет, осуществляется постоянное перемешивание клинкера. Камера охладителя разделена на две части. Клинкер с обреза вращающейся печи в горловине охладителя подвергают воздействию «острого дутья» (10...12 кПа), которое обеспечивает равномерное распределение клинкера по ширине колосников и быстрое начальное его охлаждение. Этот горячий воздух температурой 450 0 С засасывается в печь, где используется для горения топлива в качестве вторичного воздуха. Во вторую часть подрешеточного пространства охладителя также поступает холодный воздух, который подвергается за счет частичного уже охлажденного клинкера и может быть использован для сушки сырья. На разгрузочном конце охладителя устанавливают молотковую дробилку, предназначенную для дробления крупных кусков клинкера ( «свара» ).

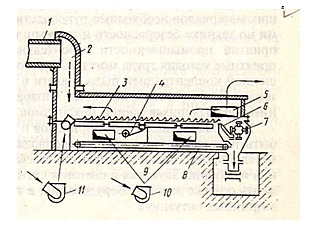

Рисунок 15.1 – Схема колосникового охладителя клинкера типа « Волга»:1 – вращающаяся печь; 2 – приемная шахта; 3 – колосниковая решетка; 4 – привод; 5 – окно для сброса избытка отработанного воздуха в атмосферу; 6 – грохот; 7 – молотковая дробилка; 8 – скребковый конвейер; 9 – окна для общего дутья; 10 – вентилятор общего дутья; 11 – вентилятор острого дутья.

Поскольку в колосниковом охладителе воздух просасывается через слой материала, значительно увеличивается поверхность теплообмена и интенсифицируется процесс охлаждения. Скорость охлаждения регулируют изменением скорости движения решетки, толщины слоя материала и количества воздуха.

Преимущества колосниковых охладителей – высокие скорость и степень охлаждения (до 40 – 60 0 С), хороший КПД, малый удельный расход электроэнергии ( 9 – 11 МДж/т клинкера ). Основной недостаток – невыгодный с точки зрения рекуперации принцип теплообмена, так как воздух движется не противотоком к материалу, а перпендикулярно ему. Большое количество теплоты теряется при выбросе избыточного воздуха в атмосферу. К недостаткам колосниковых охладителей также относятся сложность эксплуатации и ремонт, меньшая надежность работы, большие капиталовложения.

Барабанные холодильники располагаются под разгрузочным концом печи и поэтому требуют установки печей на высоких фундаментах. Барабанный холодильник представляет собой металлический барабан, вращающийся со скоростью 3 – 6 об/мин от собственного привода. В барабанном холодильнике клинкер охлаждается с 1000 – 1100°C до 100 – 200°C. Охлаждающий воздух, нагреваемый до температуры 300 – 400°C, используется в качестве вторичного воздуха.

В отличие от колосниковых холодильников воздух для охлаждения клинкера поступает в рекуператорные и барабанные холодильники за счет разрежения, создаваемого печным дымососом. Весь охлаждающий воздух нагревается от клинкера, поступает в печь и используется для горения топлива. Таким образом, количество охлаждающего воздуха равно количеству вторичного воздуха, следовательно, в рекуператорных и барабанных холодильниках отсутствует избыточный воздух.

Аналогичным образом устроены и работают холодильники для охлаждения извести. Температурный режим работы их может меняться.

Холодильник представляет собой наклонный барабан, соединенный с печью вертикальной шахтой, по которой клинкер поступает на охлаждение. Принцип работы барабанного холодильника такой же, как рекуператорного. Он оснащен такими же пересыпными элементами и его эксплуатационные параметры сопоставимы с показателями работы рекуператорного холодильника. Отличие заключается в том, что холодильник конструктивно не связан с печью, имеет самостоятельный привод, и из него может быть отобран третичный воздух, и поэтому он применим для современных печей с декарбонизатором.

Рекуператорный холодильник.Рекуператорные холодильники представляют собой барабаны, расположенные вокруг выгрузочного конца печи. Применяют холодильники 2-х типов: традиционные короткие, когда 8 – 12 барабанов диаметром 1,5м и длиной до 7 м подвешены консольно на корпусе печи, и модернизированные удлиненные рекуператоры размером до 2*20 м , которые из-за большой массы устанавливаются на продленном корпусе печи с выносной роликоопорой.

Клинкер через периферийные отверстия в конце печи по загрузочным лейкам поступает в рекуператоры. Навстречу клинкеру движется воздух, так что холодильник работает по принципу противотока. Для интенсификации теплообмена внутри барабана устанавливаются пересыпные элементы. Форма элементов выполняется таким образом, чтобы клинкер пересыпался по всему сечению рекуператора. В зависимости от температуры клинкера по длине рекуператора устанавливаются пересыпные элементы различной формы.

В высокотемпературной области выполняется футеровка из огнеупорного шамотного кирпича переменной высоты. Далее устанавливаются полки из жаропрочной стали, а затем жаростойкие ковши. Для снижения теплопотерь через корпус необходимо высокотемпературную часть барабана (примерно 65%) теплоизолировать.

Тепловой КПД традициооного рекуператорного холодильника составляет обычно примерно 65%, при этом клинкер охлаждается от 1100 до 300 С, КПД удлиненных рекуператоров достигает 75%, клинкер в них охлаждается до 130С.

Преимуществом рекуператорного холодильника является простота конструкции, отсутствие привода и избыточного аспирационного воздуха.

Недостатки заключаются в невысоком КПД, в повышенной температуре клинкера и в невозможности его применения для современных печей с декарбонизатором.

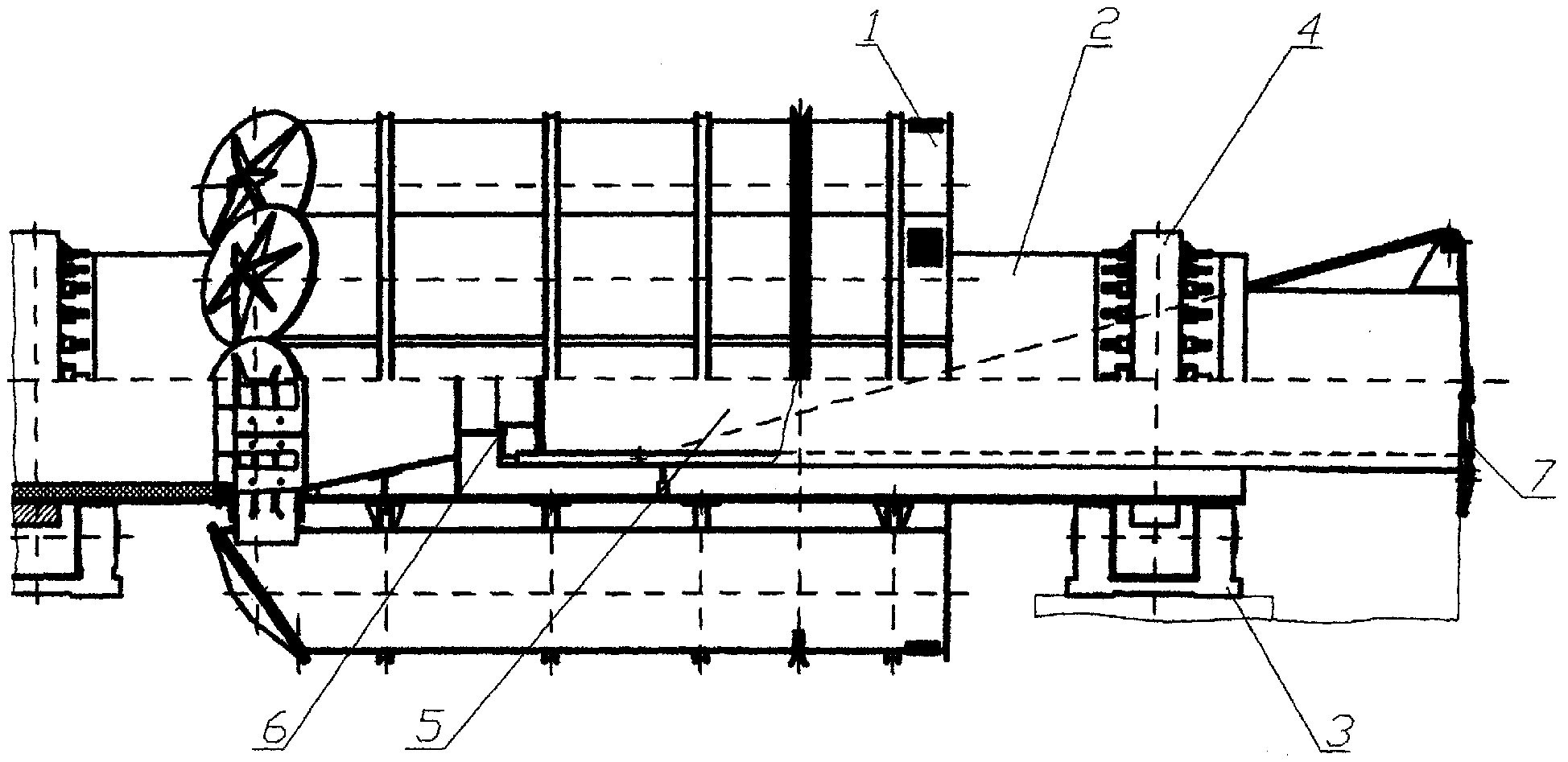

Рисунок 15.2 – рекуператорный холодильник: 1 – холодильники, 2 – удлиненная часть печи, 3 – дополнительная опора, 4 – дополнительный бандаж, 5 – технологический коридор, 6 – уплотнительное устройство, 7 – тросовая поддержка.

Дата добавления: 2016-04-02; просмотров: 6238;