Рекомендовані поля допусків у з’єднанні вал-втулка

| № з.п. | Умови роботи | Поля допусків | Посадки | |

| отвір | вал | |||

| При точному центруванні | Н6 | js6, k6, m6, n6 | перехідні | |

| При великих динаміч- них навантаженнях | Н7, Н8 | s7, x8, u8, s8 | з натягом | |

| При осьовому перемі-щенні втулки на валу | Н6, Н7 | h6, h7 | із зазором |

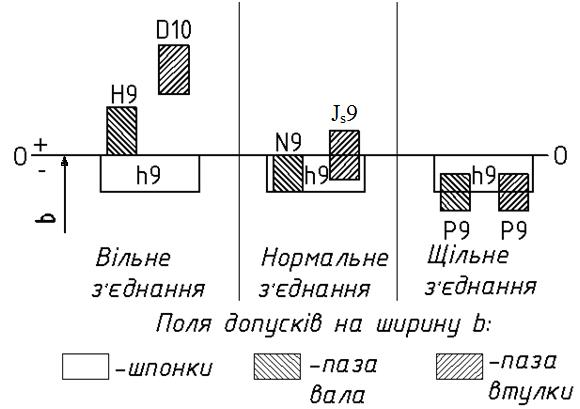

Залежно від характеру з’єднань по ширині шпонки встановлено три виду з’єднань: вільне, нормальне і щільне.

В і л ь н е з’єднання застосовується при утруднених умовах складання і дії нереверсивних рівномірних навантажень, а також для одержання рухомих з’єднань при легких режимах роботи.

Н о р м а л ь н е з’єднання застосовується для одержання нерухомих з’єднань, які не потребують частого розбирання, не сприймають ударних реверсивних навантажень, відрізняються сприятливими умовами роботи.

Щ і л ь н е з’єднання характеризується ймовірністю одержання приблизно однакових невеликих натягів у з’єднаннях шпонки з обома пазами; складання виконується запресуванням; застосовується при нечастому розбиранні і реверсивних навантаженнях.

Виходячи з цих умов, для з’єднань шпонка-паз вала і шпонка-паз втулки встановлено поля допусків, які приведені в табл. 5.2, а взаємне розташування полів допусків зображено на рис. 5.2.

Таблиця 5.2

Рекомендовані поля допусків у з’єднаннях

шпонка-паз вала і шпонка-паз втулки

| № з.п. | Види з’єднання і характер виробництва | Поля допусків | ||

| ширина шпонки | ширина паза вала | ширина паза отвору | ||

| Щільне з’єднання при точному центруванні (індивідуальне виробництво) | h9 | P9 | P9 | |

| Нормальне з’єднання (масове виробництво) | h9 | N9 | Js9 | |

| Вільне з’єднання (направляючі шпонки) | h9 | H9 | D10 |

Необхідні посадки одержують, змінюючи поля допусків пазів при незмінному полі допуску шпонки, тобто по ширині шпонкових з’єднань застосовують посадки у системі вала.

Рис. 5.2. Розташування рекомендованих полів допусків деталей шпонкового з’єднання

Решта розмірів шпонкового з’єднання (крім b) є неспряжені розміри, на які встановлено такі поля допусків:

h – висота шпонки – h11;

l – довжина шпонки – h14;

lвал – довжина паза на валу – Н15;

lвт – довжина паза у втулці – Н15;

t1 – виконавча глибина фрезерування паза вала – Н12;

t2 – виконавча глибина фрезерування паза втулки – Н12.

Граничні відхили глибини пазів вала і втулки з’єднань з призматичними шпонками залежать від їх висоти.

Поля допусків ширини пазів вала і втулки з’єднань з сегментними шпонками залежать від характеру з’єднання. Вони повинні бути при нормальному з’єднанні для ширини паза вала – N9, паза втулки – Js9; при щільному з’єднанні для ширини паза вала і паза втулки – Р9. Граничні відхили сегментної шпонки встановлені для ширини b по h 9, висоти h – по h 11, діаметра d – h 12.

3. Види, основні параметри і способи центрування шліцьових з’єднань

Шліцьові з’єднання застосовують при передачі великих крутних моментів і при високих вимогах до співвісності з’єднувальних деталей. У машинобудуванні прийняті шліцьові з’єднання трьох видів: з прямобічним евольвентним і трикутним (30о) профілем.

Найбільш поширені прямобічні шліцьові з’єднання. Вони мають, як правило, парне число зубів: 4, 6, 8, 10, 12, 16, 20, 24. Залежно від крутного моменту розрізняють три типа з’єднань: легкої, середньої і важкої серії.

Основні параметри прямобічного шліцьового з’єднання (рис.5.3):

D – зовнішній діаметр;

d - внутрішній діаметр;

b - ширина шліців і западин;

z - число шліців.

Рис. 5.3. Основні параметри прямобічного шліцьового з’єднання

Одним із показників точності шліцьових з’єднань є концентричність спряжених деталей, яка обумовлена співвісністю центруючих поверхонь валів і втулок. У шліцьових з’єднаннях з прямобічним профілем засто-совують три способи відносного центрування вала і втулки:

– за зовнішнім діаметром D;

– за внутрішнім діаметром d;

– за боковими поверхнями шліців b.

1). Центрування за зовнішнім діаметром D рекомендується в разі високих вимог до точності центрування, коли твердість втулки не дуже висока і вона може бути оброблена протягуванням, а вал фрезерують і остаточно шліфують за зовнішнім діаметром. Цей спосіб найбільш простий і економічний. Його широко застосовують в автотракторному і сільсько-господарському машинобудуванні.

2). Центрування за внутрішнім діаметром d доцільно, коли втулка має високу твердість і точний розмір можна отримати тільки для діаметра d використовуючи внутрішнє шліфування. Вал при цьому обробляється на шліцешліфувальному верстаті, котрий дозволяє отримати точний розмір внутрішнього діаметра вала. Цей спосіб забезпечує високу точність центрування, але вартість виготовлення шліцьових деталей значно збільшується.

3). Центрування за боковими поверхнями шліців b не забезпечує точного центрування втулки і вала, але дає найбільш рівномірний розподіл сил між зубами. Рекомендується застосовувати при передачі великих крутних моментів або при знакоперемінних навантаженнях, коли виникає потреба у мінімальних зазорах між боковими поверхнями зубів і западин.

Дата добавления: 2016-03-27; просмотров: 1784;